Гальваническое цинкование как способ защиты металла.

Гальваническое цинкование – это нанесение цинка на железо, производимое с помощью электрохимического процесса. Благодаря цинкованию, обработанная поверхность становится способна противостоять коррозийным процессам.

Антикоррозийные свойства цинка.

Кузнецова В.В, считает, что почти половина производимого на планете цинка используется именно для создания оцинкованной стали. Показатель электрохимического потенциала цинка равен 0,76 В, что выгодно отличает этот материал от черных металлов, у которых этот показатель выше. Механизм защиты цинка от коррозии действует таким образом: в результате окисления на оцинкованной поверхности появляется тонкая, но прочная оксидная пленка. Именно эта пленка и мешает кислороду продвигаться вглубь материала. В результате процесс тормозится. У черных же металлов оксиды характеризуются большими объемами и непрочной пленкой, которая в ходе реакции разрыхляется и разрушается. Вследствие разрушения пленки происходит проникновение кислорода в неокисленную поверхность, результатом чего становится развитие коррозии.

Так же автор предупреждает, что в некоторых случаях анодный тип взаимодействия цинка с черными металлами может измениться на катодный, что приводит к стремительному развитию коррозии. Это может произойти, к примеру, в случае, когда оцинкованный материал оказывается в горячей воде (более 70 градусов). Кроме того, на скорость развития коррозии влияет характер pH среды. Комфортный для металла показатель pH находится в рамках 7-12 (щелочная среда). При отклонении этого показателя в любую сторону, коррозийные процессы развиваются быстрее. Обратите внимание! Особенно комфортные условия для появления ржавчины имеются в тропическом и сильно загрязненном климате. Также следует отметить ухудшение химической устойчивости цинка при контакте с летучими элементами, выделяемыми из некоторых продуктов органического происхождения:

синтетических смол; олифы; углеводородов с содержанием хлора.

Отрицательно влияют на оцинкованные поверхности пропитанные маслом и недавно окрашенные детали, если они расположены в одном закрытом пространстве. В таких случаях происходит разрушение защитной пленки. Гальваническая обработка поверхности Немаловажным достоинством цинка является и то, что даже самый тонкий его слой способен защищать металл от коррозии. Хотя толщина и равномерность покрытия, безусловно, имеют немалое значение для эффективной защиты поверхности. Гальваническое цинкование позволяет добиться толщины покрытия в пределах от 5 до 40 микрометров. В условиях широкомасштабного промышленного производства толщина защитного слоя может быть доведена до 500 микрометров (1/2 миллиметра).

На качество покрытия определяющее влияние оказывают характеристика применяемого электролита. Защитные особенности цинка можно усилить с помощью специальных методик, в числе которых можно выделить следующие: Хроматирование (другое название – пассивирование) представляет собой химическую обработку материала хромовой кислотой, в результате чего возникает хроматная защитная пленка. Фосфатирование – обработку деталей солями фосфорной кислоты, что приводит к появлению на металле фосфатной пленки. Окрашивание – обработку поверхности лакокрасочным материалом (обычно вслед за фосфатированием).

При гальванической оцинковке осуществляется осаждение положительно заряженных частиц цинка на поверхности (катоде). При этом используются водные растворы электролитов, через которые направляется постоянный ток. Аноды, применяемые в процессе, должны быть цинковыми, поскольку их предназначение состоит в восполнении разряжающихся на деталях ионов. В разных случаях может использоваться ток с катодной плотностью от 1 до 5 Ампер на квадратный дециметр.

Кузнецова В.В,привела свои достоинства и недостатки гальванической методики цинкования, гальванический способ характеризуется такими достоинствами: повышенной производительностью; невысокой себестоимостью; оптимальным уровнем защиты металла; равномерностью нанесения покрытия (отсутствием подтеков, капель и других дефектов); возможностью нанесения цинкового покрытия на изделие вне зависимости от его конструктивной сложности, даже если речь идет о мелких порах; декоративностью получаемых покрытий (гладкостью и блеском), в результате чего детали не нужно дополнительно обрабатывать.

Автор выделяет главный минус гальванической технологии – невысокие адгезивные качества (способность к сцеплению) цинкового покрытия с защищаемым металлом. Чтобы повысить адгезию, необходимо особенно тщательно готовить металл к цинкованию. Подготовка заключается в очищении поверхности, подлежащей обработке. Также существует риск наводороживания черных металлов, в особенности при нарушении правил гальваники. В результате возникает так называемая водородная хрупкость детали. К тому же и выглядит такое изделие непривлекательно. Нельзя не отметить и экологическую вредность производств, где применяется гальваническая методика. Для таких процессов характерно выделение ядовитых загрязняющих веществ, которые перед утилизацией нужно подвергать глубокой очистке. Цинкование в промышленных условиях Электролитическое цинкование в производственных целях состоит из множества последовательных технологических этапов:

Цинкование в промышленных условиях Электролитическое цинкование в производственных целях состоит из множества последовательных технологических этапов:

очистки черного металла от следов коррозии, окалин, лаков, красок и смазок (процесс завершается обезжириванием в щелочном растворе); промывания проточной водой в специальной емкости; электролитического обезжиривания; промывания; травления в растворе соляной кислоты, чтобы удалить остатки следов коррозии; промывания самого цинкования – окунания детали в ванную с разогретым цинком, в результате чего на поверхности образуется защитный слой; промывания; возможного осветления поверхности за счет погружения в раствор азотной кислоты; промывания; затем возможного фосфатирования; промывания; также возможного хроматирования (электролитического или распылением); высушивания изделия. Промывание может осуществляться не только под проточной водой, но и с помощью щетки. Иногда необходимы дополнительные процедуры, к примеру, гальваническое цинкование может начаться с размотки металлической полосы, сварки ее концов и правки. Оканчивается процесс нанесением масла и сматыванием полосы.

В зависимости от вида деталей и масштабов производства используется разное оборудование, которое представляет собой набор технологических и промывочных емкостей. Ванны применяются для проведения как однослойного, так и многослойного цинкования с заданными параметрами. Гальваническое оборудование классифицируется по уровню механизации работ: автоматическое управление; частично автоматизированное управление; ручное управление; мини-линии. Кроме ванн в комплектацию технологической линии включаются:

транспортные механизмы (операторы, манипуляторы); аппараты для очистки стоков; вспомогательные устройства (колокола, подвески, штанги, теплообменники и т.д.); дополнительное оборудование (вентиляционные системы, компрессоры, холодильники, сушильные камеры, насосные агрегаты, выпрямители фильтры и т.д.). Электролиты для гальванического цинкования В гальванике используются два типа электролитов: Простые кислые (хлориды, сульфаты, борфтористоводороды), в которых цинк является гидратированными ионами. Кислые и щелочные сложные комплексные (цинкаты, цианиды, пирофосфаты, аммиак), где цинк имеется в комплексных положительно или отрицательно заряженных ионах. Скорость и качество осаждения цинка на катоде определяется составом и происхождением электролитов. Наиболее популярный способ металлизации осуществляется с помощью простых слабокислых электролитов. В данном случае применяется более плотный ток, чем в случае с комплексными электролитами.

В результате темпы нанесения покрытий более высокие. Виды электролитов для цинкования Виды электролитов для цинкования Применение этого типа электролитов дает хорошую укрываемость и внешний вид обработанных изделий, а также позволяет избежать наводороживания. Однако у простых слабокислых электролитов имеется и недостаток – они дают непрочные покрытия, подходящие лишь для деталей в несложной конфигурации. При использовании комплексных электролитов наблюдается повышенное рассеивание ионов, рост выделения водорода и плотности электротока. Использование таких электролитов дает возможности получения равномерных и высококачественных покрытий на деталях любого уровня сложности.

Факторы, которые влияют на качество покрытия: Плотность тока должна составлять от 0,5 до 10 А (идеально – 1,5 А) на квадратный дециметр покрытия. Интенсивность реакции контролируется регулятором. Если пузырьков слишком много, покрытие будет неравномерным и рыхлым. Оптимальная температура электролита – от 20 до 25 градусов. Плотность электролита – от нуля до уровня растворения солей цинка. В зависимости от сложности геометрии детали могут быть существенные различия в толщине слоя на различных участках, когда в углублениях покрытие недостаточное, а на выпуклостях слишком толстое.

Таким образом, рекомендуется увеличить дистанцию до электрода, а также применять 2 цинковых анода и прокручивать изделие. Цинкование можно осуществлять не только в один слой, но и многослойно. При этом перед нанесением новых слоев необходимо удалять появившиеся наросты.

Выводы

Все Авторы советуют использовать Электролитическое цинкование, так как оно отличается:

- повышенной производительностью

- невысокой себестоимостью;

- оптимальным уровнем защиты металла;

- равномерностью нанесения покрытия (отсутствием подтеков, капель и других дефектов);

- возможностью нанесения цинка на все участки изделий с любой сложной формой, включая различные поры;

- получение декоративных защитных покрытий (гладких, блестящих), не требующих дополнительной обработки.

- Цинкование можно осуществлять не только в один слой, но и многослойно. При этом перед нанесением новых слоев необходимо удалять появившиеся наросты.

В результате рассуждения мы пришли к выводу о том, Электролитический метод цинкования наиболее подходящий. С чем я соглашаюсь.

ОСНОВНАЯ ЧАСТЬ

ОАО «Контур» основано в 1978 году. Завод производит трубопроводную арматуру и оборудование для атомныхстаций,нефтяной, газовой и химическойпромышленности.

Изготовление изделий проводится в соответствии с действующей в рамках «Корпорации «СПЛАВ» системой менеджмента качества, сертифицированной по ISO 9001:2008.

На заводе организованыследующиевиды производства:

- заготовительное;

- кузнечное и штамповочное;

- термообработка;

- гальваническое;

- мехобработка;

- сварка, наплавка;

- изготовление сильфонов и компенсаторов;

- сборка;

- испытания

На предприятии имеется ряд цехов:

1)заготовительное производство (цех №5)

2)инструментальный цех

3)цех трансформаторов

4)цех сборки светотехники

5)цех магнитопроводов

6)печатные платы

ЭКОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

Гальваническое производство является одним из наиболее опасных источнико взагрязнения окружающей среды, главным образом поверхностных и подземныхводоемов, ввиду образования большого объёмасточных вод, а также большого количества твердых отходов, особенно от реагентного способа обезвреживания сточных вод.

Соединения металлов, выносимые сточными водами гальванического производства, весь авредновлияют на екосистему водоем–почва–растение–животный мир–человек.

Они обладают токсическим, канцерогенным (вызывают злокачественные новообразования — As, Se, Zn, Pd, Cr, Be, Pb, Hg, Co, Ni, Ag, Pt.), мутагенным (когут вызвать изменения наследственности — ZnS), тератогенным (способны вызвать уродства у рождающихся детей — Cd, Pb, As, Co, Al и Li) и аллергенным действием (соединения Cr6+).

Кроме того, некоторые неорганические соединения оказывают губительное действие на микроорганизмы очистных сооружений, прекращают или замедляют процессы биологической очистки сточных вод и сбраживание осадков в метантенках. Токсичные металлы в водоймах губителько действуют на флору и фауну и тормозят процессы самоочищення водоемов.

При использовании воды загрязненных водоёмов для орошения цветные металлы выносятся на поля и концентрируются в верхнем наиболее плодородном гумусосодержащем слое почвы, снижая азот фиксирующую способность почвы и урожайность сельскохозяйственных культур, и вызывают накопление метало ввыше допустимих концентраций в кормах и других продуктах.

При одновременном присутствии в сточных водах гальванопроизводства нескольких вредных компонентов проявляется их совместное, комбинированное действие на організм человека, теплокровних животных, флору и фауну водоемов, на микрофлору очистныхсооружений канализации, выражающееся в синергизме (эффект действия больше простого суммирования); антагонизме (действие нескольких ядов менше суммированного) и в аддитивности (простое суммирование).

Например, кадмий в сочетании с цинком и цианидами в воде усиливает их действие, мышьяк является антагонистом селена. Нередко наблюдаются и отступления от этойсхемы.

Для оценки экологической опасности гальванического производства служит экологический критерий (ЭК), который определяется как отношение конечной концентрации компонента раствора в сбрасываемой (очищенной) воде (Скон) к его ПДК в воде рыбохозяйственных водоемов и прямо пропорционально зависит от концентрации компонента в технологическом растворе (С0), кратности разбавления промывными водами выносимого изванны раствора (q/Q) и обратнопропорционально зависит от степени очистки сточных вод (a):

(1)

(1)

Чем больше экологический критерий, тем большую экологическую опасность представляет тот или иной технологический раствор, гальванический цех; суммарно по всему гальваническому цеху с учетом работы очистных сооружений экологический критерий не должен превышать единицы: ЭК£1.

Представленная зависимость показывает, что снижение отрицательного воздействия гальванического производства на окружающую среду достигаетс яснижением экологической опасности применяемых растворов и электролитов (С0/ПДК), рационализациейводо потребления (q/Q) и повышением эффективности очистки сточных вод (a).

В качестве примера в табл. 1 приведена сравнительная оценка экологической опасности наиболее известных электролитов цинкования: за счет болем высокой концентрации компонентов кисле электролиты обладают наибольшей экологической опасностью, превышающей экологическую опасность цианистых электролитов.

При замене растворов и электролитов не обходимо учитывать эффективность очистных сооружений по очистке образующихся при этом стоков. Так, например, при замене ціанистого электролита цинкования на сернокислый при одинаковой концентрации ионов цинка и неизменных системах промывки деталей и очистки кисло-щелочных стоков экологический критерий технологи цинкования ухудшается в сотни раз из-за практически полной очистки стоков от цианидов (до ПДК) и незначительной степени очистки сточных вод от сульфатов (до 30%). Поэтому в случае надежной системы обезвреживания цианистых стоков проблема замены цианистых электролитов определяется не сталько степенью воздействия на окружающую природу, сколько санитарногигиеническими условиями труда при приготовлении и эксплуатации этих электролитов, а также необходимостью организации отдельных систем обезвреживания циансодержащих сточных вод и другими технико-экономическими моментами. Если же заменять цианистые электролиты на аммиакатные, то это может вызвать дополнительные трудности при очистке сточных вод, содержащих медь.

Табл.1 Сравнительная оценка экологической опасности электролитов цинкования

| Компоненты | Цианистые | Цинкатные | Аммиа-катный | Кислые | |||

| обычный | малоциа-нистый | № 1 | № 2 | серно-кислый | хлористый | ||

| ZnO | 40-45 | 8-10 | 8-10 | 8-10 | 35-40 | - | - |

| ZnSO4 ·7H2O | - | - | - | - | - | 200-300 | - |

| ZnCl2 | - | - | - | - | - | - | 135-150 |

| NaCN | 80-85 | 18-20 | - | - | - | - | - |

| NaOH | 40-60 | 60-80 | 100-120 | 100-120 | - | - | - |

| Na2SO4 | - | - | - | - | - | 50-100 | - |

| NaCl | - | - | - | - | - | - | 200-230 |

| Al2(SO4)3 ·18H2O | - | - | - | - | - | 30-50 | - |

| NH4Cl | - | - | - | - | 200-220 | - | - |

| ПЭИ | - | - | 0,5-1,0 | - | - | - | - |

| ЛВ-8490 | - | - | - | 1-4 | - | - | - |

| Уротропин | - | - | - | - | 20-25 | - | - |

| Препарат ОС-20 | - | - | - | - | 4-5 | - | - |

| Диспергатор НФ | - | - | - | - | 6-8 | - | - |

| Декстрин | - | - | - | - | - | 8-10 | - |

| Экологическаяопасностьэл-та | 4,5 · 106 | 1,02 · 106 | 1,8 · 106 | 0,8 · 106 | 3,88 · 106 | 6,8 · 106 | 7,2 · 106 |

ГАЛЬВАНИЧЕСКОЕ ПРОИЗВОДСТВО

Виды покрытий в гальванике

В результате электрохимической реакции можно получать саме разнообразные покрытия. Их выбор зависит от назначения изделия и условий его эксплуатации: для повышенияустойчивости стали, чугуна, других сплавов и металлов к коррозии чаще всего используется цинкование и лужение, но также високими антикоррозийными свойствами обладает гальваническое покрытие из хрома и свинца; сделать изделие болем устойчивым к истиранию помогает хромирование и железнение; очень часто гальванические покрытия применяются для придания изделию привлекательного вида и особой декоративности. Красивый блестящий цвіт можно получить в результате хромирования, никелирования, меднения, серебрения, золочения, а также анодирования алюминия; металлические покрытия, полученные электрохимическим способом, часто применяются в технических целях. Серебро и никель повышают электропроводимость, покрытия из них используют для контактов в электронной промышленности. Медь и кадмий прекрасно поддаются пайке, потому их наносят на отдельные части деталей, которые потом соединяются в единое целое. Медь и хром часто используют при проведении реставрации автомобильных деталей или частей трущихся механизмов.

Используя гальванические покрытия, можно полностью изменить свойства поверхностного слоя изделия. Например, изделия из пластика могут служить проводником тока, а чугун приобретает красивую блестящую поверхность.

Особенности процессов

Гальванические процессы протекают в рас творах электролитов после пропускания через них электрического тока. В качестве оборудования используются специальные емкости различных размеров – гальванических ваннах. На производстве участок гальванических покритий чаще всего представляет собой ряд емкостей, в которых все изделия проходять по этапную обработку. Нанесение защитного покрытия электрохимическим способом состоитиз таких основныхэтапов:

· Предварительная подготовка изделия включает в себя механическую очистку, полировку (при необходимости), а также химическое обезжиривание и удаление остатков масляной пленки. От качества підготовки поверхности изделия во многом зависит надежность и прочность готового покрытия;

· перед попаданием изделия в раствор электролита, его несколько раз промывают водой, чтобы удалить все следы использованных для обезжиривания веществ;

· электрохимические процессы проводятся в подготовленных рас творах электролитов. Если процесс требует нескольких реакций, то они происходят последовательно, с изменением режима или используемого раствора;

· большинство гальванических процессов требуют проведения пассирования изделий после нанесения основного покрытия. В зависимости от наносимого металла, для этих целей может быть применен агорячая вода или хроматирование;

· завершающая стадія включает в себя промывку изделия и сушку горячим сжатым воздухом.

После нанесения гальванических покрытий, изделия приобретают красивый внешний вид и поверхность, которая не требует дальнейшей обработки и полировки.

Обезжиривание деталей

Существуют два вида обезжиривания, это стадия перед покрытием детали - обезжиривание химическое и электролитическое.

Химическое обезжиривание — удаление жировых загрязнений с поверхности деталей. Детали, поступающие в гальванический цех для нанесения покрытий, имеют на поверхности жировые загрязнения, смазочные масла. Жировая пленка препятствует прочному сцеплению покрытия с основным металлом, и поэтому она должна быть удалена.

Жировые загрязнения разделяют на две группы: жиры минерального происхождения, удаляемые в органических растворителях, и жиры животного и растительного происхождения, которые омыляются в водных рас творах щелочей и солей щелочных металлов.

Обезжиривание в органических растворителях. Для обезжиривания применяют горючие растворители (бензин, керосин) и негорючие (уайт-спирит, хлорированные углеводороды), которые в отличие от первых не воспламеняются, поэтому их используют для обезжиривания при повышенных температурах.

Детали обезжиривают в бензине и керосине погружением в жидкость. Затем поверхности деталей очищают волосяными щетками, кистями и т. п. Для обезжиривания обычно устанавливают последовательно 2—3 емкости с растворителями, в последней из которых находится наиболее чистый растворитель. Бензин и керосин являются дешевыми растворителями, но опасны в пожарном отношении (в ряде отраслей промышленности бензин запрещен к использованию), поэтому более широкое распространение получило обезжиривание деталей негорючими органическими растворителями, осуществляемое несколькими способами: погружением в жидкость с последующей сушкой, обработкой пара-ми растворителя, струйной обработкой или комбинированным способом.

При обезжиривании погружением в жидкость дета

ли, загрязненные минеральными маслами, поочередно погружают в растворитель (чаще в трихлорэтилен С2НС13) с температурой 20; 40; 75° С Обезжиривание осуществляют в стальных сварных баках, куда помещают детали в корзинах или на подвесках. После промывки детали сушат.

При обезжиривании в парах растворитель нагревается до температуры кипения в специальной ванне для образования паров с помощью парового змеевик. Находящийся в верхней части холодильник конденсирует пар. Пары растворителя конденсируются на зажиренных поверхностях холодных деталей, при этом жировые загрязнения растворяются и стекают в сборник с кипящим растворителем, находящийся на дне ванны. Детали затем поднимают выше зоны паров растворителя, где они высыхают. При таком методе обработки детали очищаются лучше, чем при обезжиривании только погружением в растворитель, так как на поверхности детали после улетучивания растворителя остается тонкая жировая пленка, которая ухудшает сцепление с покрытием.

Обезжиривание с применением струйного распыления растворителя используется при необходимости растворения и смывания труднорастворимых жировых пленок из щелей и зазоров. Загрязненный растворитель, применяемый для обезжиривания, подвергают затем регенерации путем дистилляции в специальных установках.

После обезжиривания в органических растворителях детали дополнительно обезжиривают в щелочных растворах, так как на поверхности их еще остается тонкая пленка жиров, препятствующая хорошему сцеплению покрытия с основным металлом.

Обезжиривание в щелочных растворах. Жиры животного и растительного происхождения удаляются в горячих щелочных растворах. Под воздействием щелочи омыляемые жиры разлагаются, образуя мыла — растворимые в воде соли жирных кислот и глицерин, которые легко смываются с поверхности деталей при последующей промывке.

Химическое обезжиривание в горячих щелочных растворах основано на способности растительных и животных жиров образовывать мыла при действии на них щелочи. Получаемые в результате реакции мыла легко смываются затем горячей водой. Обезжиривающие вещества, применяются для удаления с поверхности изделий масла, жира и других загрязнений перед нанесением покрытия. Для этой цели чаще всего используется каустическая сода (едкий натр), кальцинированная сода, жидкое стекло, тринатрийфосфат, а также органические растворители: бензин, ксило и др.

Для электрохимического обезжиривания используются те же щелочные растворы, что и при химическом обезжиривании, но с меньшей концентрацией компонентов. Увеличение скорости разрушения и удаления жировой пленки с деталей достигается в результате омыления жиров гидроксильными ионами и механического отрыва капелей жиров и масел обильно выделяющимися на катоде пузырьками водорода, а на аноде пузырьками кислорода.

Минеральные масла или неомыляемые жиры не разлагаются щёлочами, но могут образовывать с ними мельчайшие капли масла, которые легко отделяются от поверхности металла. Для облегчения отрыва капель масла от поверхности металла и образования эмульсии в щелочной раствор вводят поверхностно-активные вещества (ПАВ)—эмульгаторы. Эмульгаторами служат жидкое стекло, мыла и различные синтетические моющие вещества (синта- нол ДС-10, ОП-7, ОП-Ю). Широкое применение нашли специальные технические моющие средства (ТМС).

При обезжиривании в щелочных растворах следует использовать менее концентрированные растворы, так как высокая концентрация щелочи способствует образованию окисных пленок на поверхности деталей. В очень концентрированных растьорах едкой щелочи мыла почти не растворяются и могут задерживаться на поверхности деталей, что отрицательно сказывается на сцеплении покрытий. Концентрация едкого натра должна быть в пределах 30—50 г/л.

Кроме щелочи в раствор химического обезжиривания вводят легко гидролизующиеся соли щелочных металлов: углекислый натрий, тринатрийфосфат и др. Для обезжиривания деталей из металлов и сплавов, растворяющихся в щелочи (алюминий, цинк), применяют растворы углекислого натрия, тринатрийфосфата и др.

Продолжительность обезжиривания зависит от степени загрязнения деталей и составляет примерно 3—30 мин.

Растворы для обезжиривания приготовляют растворением в теплой воде (40° С) при периодическом перемешивании расчетного количества щелочи. Загрузку производят небольшими порциями. После растворения щелочи раствор нагревают до температуры 70—80° С и растворяют поочередно тринатрийфосфат, углекислый натрий и т. д. Затем добавляют в ванну необходимое количество эмульгатора. Корректировка обезжиривающих растворов производится систематически и не реже одного раза в неделю согласно данным анализа.

Обезжиривание в щелочных растворах производится погружением деталей в раствор и струйным методом. Струйный метод используется тогда, когда необходимо механическое усилие для очистки поверхности деталей. Для этого обезжиривающий раствор на обрабатываемые детали подают под углом 45—90°. Во избежание образования пены при струйной обработке в состав растворов необходимо вводить пеногасители, например эмульсию КЭ-10-21 в количестве 1 г/л.

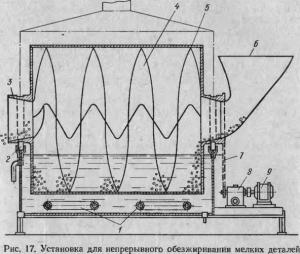

Для непрерывного обезжиривания мелких деталей применяют установку, в бункер 6 которого загружают детали, отку> да они поступают в барабан 5, и, перемещаясь по винтовой поверхности шнека 4, перемешиваются и одновременно обезжириваются. Для свободного доступа обезжиривающей жидкости в барабане имеются отверстия. Ванна обогревается паром через дырчатые змеевики 1. Выгрузка деталей производится через полые цапфы 3, опирающиеся на цилиндрические ролики 2. Барабан приводится во вращение электродвигателем 9 через редуктор 8 и цепь 7.

Рис. 1 Установка для непрерывного обезжиривания

Разновидностью щелочного обезжиривания является обезжиривание венской известью. Обезжиривание применяется для удаления всех остатков паст и жиров, остающихся в углублениях и пазах деталей, а также для окончательной очистки после полирования деталей, покрытых медью и никелем. При обезжиривании применяют молотую венскую известь (смесь окиси кальция и магния), разведенную с водой до густоты кашицы. Кашицу венской извести помещают в железные ванночки. Детали обезжиривают на столах и в специальных раковинах вручную с помощью щеток или тряпок.

Обезжиривание венской известью применяют также для подготовки поверхности перед серебрением, золочением и некоторыми другими гальваническими покрытиями.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОЦЕССОВ ЦИНКОВАНИЯ

Цинкование – самый распространенный способ защиты железа поверхностной металлизацией от атмосферной коррозии. Для этих целей расходуется около 40 % от общего объема мировой годовой добычи цинка. Значение электрохимического потенциала цинка составляет – 0,763 В, что меньше такого же параметра для черных металлов (железа, стали, чугуна), поэтому он защищает последние от коррозии электрохимическим способом. Причем защитные свойства покрытий из цинка проявляются даже в случае незначительной их толщины и при наличии обнаженных участков, например, при воздействии на оцинкованные изделия горячей воды, нагретой до 70 °С и выше (в автоклавах, котельных установках).

Процесс цинкования включает в себя:

· Контроль поверхности подвергаемого гальванике основного металла, в процессе которого определяется качество обработки поверхности изделия и отсутствие недопустимых дефектов, смазки, стружки, остатков эмульсии. Проверяются шероховатость поверхности, величина которой для слоя под защитное покрытие не должна превышать величины Ra 10 (Rz 40), а под защитно-декоративное покрытие - Ra 2,5 (Rz 10).

· Детали, имеющие заусенцы, окалины, трещины, расслоения, поры, раковины и коррозионные повреждения к процессу покрытия не допускаются до полного устранения указанных дефектов.

· Обезжиривание с погружением в раствор 3-хлорэтилен с целью удаления остатков смазки, маркировочной краски, эмульсии.

· Промывка в проточной воде.

· Травление в растворе соляной кислоты с удалением загрязнений, ржавчины, солей и окалины.

· Основная операция с покрытием в растворе электролита в соответствии с требованиями, заложенными в конструкторской и нормативно-технической документации на проведение технологического процесса гальванического цинкования.

· Промывка и осветление в азотной кислоте с удалением окисных пленок, дополнительная промывка.

· Пассивация с нанесением дополнительного защитного слоя.

· Промывка и сушка гальванически оцинкованных изделий.

Контроль внешнего вида, толщины нанесенного слоя и прочности сцепления покрытия с основным металлом.

2.4 АНАЛИТИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ СОСТАВА ЭЛЕКТРОЛИТА

Начальник ЦЗЛ (главный эколог), осуществляет общее руководство и формирует политику ее деятельности. Ответственный за систему обеспечения качества инженер-техник разрабатывает и контролирует выполнение положений. Руководства по качеству лаборатории. Заместитель руководителя по испытаниям несет ответственность за выполнение всех технических задач, связанных с проведением испытаний. Техник ЦЗЛ

выполняет функции по делопроизводству, осуществляет прием и регистрацию заказов на испытания, архивирование рабочей документации и др. Специалисты групп по испытаниямЛаборант химического анализа

непосредственно проводят испытания продукции и оформляют протоколы испытаний в обозначенной области.

Техническая компетентность испытательной лаборатории определяется наличием в ней квалифицированного персонала, необходимых средств измерений, испытаний и контроля; помещений с соответствующими условиями окружающей среды; документированных рабочих процессов; нормативно-методических документов испытаний.

Ан контроль проводится кем-то,в какой то лаборатори,сертифицировано, где находится лаборатория.

Таблица1 Аналитический контроль качественных показателей состава электролита.(еще 1 столбец метод измерения)

| Место отбора проб | Определяемые показатели | ПДН | Частота отбора проб | Единица измерения |

| Ванна №1 Ускоренное Травление | HCl H2SO4 | 100-150 250-350 | 1 раз в неделю | г/л г/л |

| Ванна №2 Электрохимич. ообезжиривание | NaOH Na2CO3 Na3PO4 | 20-50 30-40 30-60 | 1 раз в неделю | г/л |

| Ванна №3 Травление | HCl | 180-250 | 1 раз в неделю | г/л |

| Ванна №4 Цинкование | ZnCl2 NH4Cl | 60-85 180-220 | 1 раз в месяц | г/л |

| Ванна №5 Пассивирование | CrO3 H2SO4 HNO3 | 4.0-4.5 0.6-0.7 1.1-1.3 | По требованию | г/л |

Замена основного иона металла возможна лишь в очень ограниченных случаях, так как это приводит к изменению качества и свойств покрытия. Так, например, возможны замены: меднения в случае нанесения первого слоя на стальные детали на никелирование; электролитов на основе шестивалентного хрома на электролиты на основе трехвалентного хрома в случаях тонкослойного декоративного хромирования; защитно-декоративное или просто декоративное хромирование на блестящее никелирование и иногда цинкование.

В то же время замена комплексообразователей, блескообразователей и других добавок не так сильно влияет на качество и свойства покрытий, поэтому здесь возможностей больше. Так, например, в подавляющем большинстве случаев допускается замена цианистого электролита цинкования на слабокислые или щелочные цинкатные электролиты с выравнивающими и блескообразующими добавками (при этом необходимо учитывать возможности очистных сооружений). Замена таких добавок, как ПЭИ, ОС-20, диспергатор НФ, а также катапина (в растворах травления сталей) не представляет особых трудностей. Применение же синтанола ДС-10 в процессах обезжиривания вообще не оправдано в виду возможности их замены анионоактивными ПАВ.

Из всего перечня особо опасных для окружающей среды компонентов растворов и электролитов замена на менее токсичные вызывает наибольшие затруднения для ионов металлов, ионов фтора и цианистых электролитов кадмирования, серебрения и золочения.

В то же время снижение концентрации токсичного компонента прямо пропорционально снижает экологическую опасность электролита.

Если замена токсичных электролитов на менее т