ЛЕКЦИЯ №15

ТЕМА: Интенсификация процесса обжига. Охлаждение клинкера. Магазинирование клинкера

ПЛАН

1.Интенсификация процесса обжига.

2.Охлаждение клинкера.

3.Магазинирование клинкера

ИНТЕНСИФИКАЦИЯ ПРОЦЕССА ОБЖИГА

Интенсификация процесса обжига заключается в ускорении образования клинкера из сырьевой смеси. В конечном итоге это повышает производительность печи, позволяет уменьшить размеры ее и дает экономию топлива.

Скорость клинкерообразования зависит от степени теплообмена между газом и обжигаемой сырьевой смесью. Поэтому все мероприятия, способствующие повышению полезно используемого тепла сгорания топлива, должны способствовать ускорению процессов клинкерообразования. Конструктивно это достигается установкой внутрипечных теплообменных устройств: фильтров-подогревателей, цепных завес, теплообменников, рассмотренных ранее.

Следующим направлением интенсификации процесса обжига является снижение влажности подаваемого в печь шлама. В этом случае уменьшается расход тепла на испарение воды и соответственно повышается использование тепла на процессы клинкерообразования.

Снижение влажности шлама достигается обезвоживанием его в вакуум-фильтрах и запечных концентраторах шлама (см. стр. 266), применяемых в настоящее время на коротких печах, работающих по комбинированному способу. Применение разжижителей шлама (сульфитно-спиртовой барды), рассмотренное ранее, также позволяет снизить влажность шлама.

Ускоряется процесс спекания клинкера и снижается температура спекания при добавке в сырьевую смесь минерализаторов в количестве до 1,5% от веса сухой сырьевой смеси — кремнефтористых солей натрия Na2SiF6, кальция CaSiFe, магния MgSiFe, а также фтористого кальция CaF2 в виде плавикового шпата. Так, добавка фтористого кальция снижает температуру спекания с 1450 до 1300—1350° С, что сопровождается повышением производительности печи, сокращением расхода топлива и уменьшением содержания в клинкере свободной окиси кальция.

Применяют также распыление шлама форсунками при подаче его в печь. Поверхность шлама в распыленном состоянии несравнимо возрастает и шлам быстрее высушивается дымовыми газами, а последние сильнее охлаждаются.

Ускоряется процесс клинкерообразования при двухстороннем питании печи. В этом случае со стороны холодного конца печи форсункой вдувают сухую тонкоразмолотую глину или пыль, уловленную фильтрами из дымовых газов, либо одновременно пыль и глину. Расход глинистого компонента в сырьевой смеси (шламе) соответственно уменьшают, что позволяет снизить влажность шлама. Так, уменьшение содержания глины в шламе до 50% снижает его влажность на 3—5%. Двухстороннее питание печи дает 4—6% экономии топлива и на 8—40% повышает производительность печи.

Для горения топлива необходим кислород. Его получают, засасывая воздух в зону обжига. Содержание же кислорода в воздухе составляет примерно 20%, поэтому остальная часть воздуха по существу является балластом. Температура воздуха, подаваемого в печь, всегда ниже температуры в зоне обжига, и поэтому, чем больше будет введено воздуха в печь, тем отрицательнее будет его влияние на процессы спекания клинкера: он будет снижать температуру в зоне обжига.

Поэтому необходимо стремиться к максимальной герметизации печи, сводя до минимума подсосы наружного воздуха, а количество воздуха, подаваемого в печь из холодильника, должно быть возможно близким к теоретически потребному на горение топлива (минимальный коэффициент избытка воздуха). Существенно уменьшается количество подаваемого в печь воздуха при обогащении его кислородом. Обогащение воздуха кислородом до 30% повышает производительность печи примерно на 15% и дает около 10% экономии топлива.

ОХЛАЖДЕНИЕ КЛИНКЕРА

Выходящий из вращающейся печи материал имеет температуру около 10000С. Возвращение в печь теплоты материала может существенно снизить расход топлива. Это достигается охлаждением материала воздухом, подаваемым затем в печь для горения топлива. Режим охлаждения влияет как на дальнейший технологический процесс, так и на свойства готового продукта. Размол горячих материалов приводит к снижению производительности мельниц и росту удельного расхода энергии. Особенно чувствителен к охлаждению портландцементный клинкер. Быстроохлажденные клинкера легче размалываются и в определенной мере повышают качество цемента. Поэтому необходимо, чтобы процесс охлаждения клинкера был наиболее полным и протекал быстро, особенно в начальной стадии. Чем полнее охлаждение клинкера, тем меньше потери теплоты.

Широко распространены три типа охладителей: барабанные, рекуператорные и колосниковые.

При производстве портландцементного клинкера в современных вращающихся печах используют колосниковые переталкивающие охладители. Горизонтальная решетка с подвижными колосниками приводится в действие от кривошипного механизма. Форма колосников такова, что при движении вперед клинкер ссыпается на следующий ряд колосников; при движении в обратном направлении он скользит по колосникам. Ввиду того что одни колосники движутся, а другие нет, осуществляется постоянное перемешивание клинкера. Камера охладителя разделена на две части. Клинкер с обреза вращающейся печи в горловине охладителя подвергают воздействию «острого дутья» (10...12 кПа), которое обеспечивает равномерное распределение клинкера по ширине колосников и быстрое начальное его охлаждение. Этот горячий воздух температурой 450 0 С засасывается в печь, где используется для горения топлива в качестве вторичного воздуха. Во вторую часть подрешеточного пространства охладителя также поступает холодный воздух, который подвергается за счет частичного уже охлажденного клинкера и может быть использован для сушки сырья. На разгрузочном конце охладителя устанавливают молотковую дробилку, предназначенную для дробления крупных кусков клинкера («свара»).

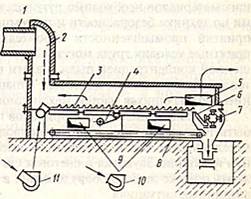

Рисунок 15.1 – Схема колосникового охладителя клинкера типа «Волга»:1 – вращающаяся печь; 2 – приемная шахта; 3 – колосниковая решетка; 4 – привод; 5 – окно для сброса избытка отработанного воздуха в атмосферу; 6 – грохот; 7 – молотковая дробилка; 8 – скребковый конвейер; 9 – окна для общего дутья; 10 – вентилятор общего дутья; 11 – вентилятор острого дутья.

Поскольку в колосниковом охладителе воздух просасывается через слой материала, значительно увеличивается поверхность теплообмена и интенсифицируется процесс охлаждения. Скорость охлаждения регулируют изменением скорости движения решетки, толщины слоя материала и количества воздуха.

Преимущества колосниковых охладителей – высокие скорость и степень охлаждения (до 40 – 60 0 С), хороший КПД, малый удельный расход электроэнергии (9 – 11 МДж/т клинкера). Основной недостаток – невыгодный с точки зрения рекуперации принцип теплообмена, так как воздух движется не противотоком к материалу, а перпендикулярно ему. Большое количество теплоты теряется при выбросе избыточного воздуха в атмосферу. К недостаткам колосниковых охладителей также относятся сложность эксплуатации и ремонт, меньшая надежность работы, большие капиталовложения.

Барабанные холодильники располагаются под разгрузочным концом печи и поэтому требуют установки печей на высоких фундаментах. Барабанный холодильник представляет собой металлический барабан, вращающийся со скоростью 3 – 6 об/мин от собственного привода. В барабанном холодильнике клинкер охлаждается с 1000 – 1100°C до 100 – 200°C. Охлаждающий воздух, нагреваемый до температуры 300 – 400°C, используется в качестве вторичного воздуха.

В отличие от колосниковых холодильников воздух для охлаждения клинкера поступает в рекуператорные и барабанные холодильники за счет разрежения, создаваемого печным дымососом. Весь охлаждающий воздух нагревается от клинкера, поступает в печь и используется для горения топлива. Таким образом, количество охлаждающего воздуха равно количеству вторичного воздуха, следовательно, в рекуператорных и барабанных холодильниках отсутствует избыточный воздух.

Аналогичным образом устроены и работают холодильники для охлаждения извести. Температурный режим работы их может меняться.

Холодильник представляет собой наклонный барабан, соединенный с печью вертикальной шахтой, по которой клинкер поступает на охлаждение. Принцип работы барабанного холодильника такой же, как рекуператорного. Он оснащен такими же пересыпными элементами и его эксплуатационные параметры сопоставимы с показателями работы рекуператорного холодильника. Отличие заключается в том, что холодильник конструктивно не связан с печью, имеет самостоятельный привод, и из него может быть отобран третичный воздух, и поэтому он применим для современных печей с декарбонизатором.

Рекуператорный холодильник. Рекуператорные холодильники представляют собой барабаны, расположенные вокруг выгрузочного конца печи. Применяют холодильники 2-х типов: традиционные короткие, когда 8 – 12 барабанов диаметром 1,5м и длиной до 7 м подвешены консольно на корпусе печи, и модернизированные удлиненные рекуператоры размером до 2*20 м, которые из-за большой массы устанавливаются на продленном корпусе печи с выносной роликоопорой.

Клинкер через периферийные отверстия в конце печи по загрузочным лейкам поступает в рекуператоры. Навстречу клинкеру движется воздух, так что холодильник работает по принципу противотока. Для интенсификации теплообмена внутри барабана устанавливаются пересыпные элементы. Форма элементов выполняется таким образом, чтобы клинкер пересыпался по всему сечению рекуператора. В зависимости от температуры клинкера по длине рекуператора устанавливаются пересыпные элементы различной формы.

В высокотемпературной области выполняется футеровка из огнеупорного шамотного кирпича переменной высоты. Далее устанавливаются полки из жаропрочной стали, а затем жаростойкие ковши. Для снижения теплопотерь через корпус необходимо высокотемпературную часть барабана (примерно 65%) теплоизолировать.

Тепловой КПД традициооного рекуператорного холодильника составляет обычно примерно 65%, при этом клинкер охлаждается от 1100 до 300 С, КПД удлиненных рекуператоров достигает 75%, клинкер в них охлаждается до 130С.

Преимуществом рекуператорного холодильника является простота конструкции, отсутствие привода и избыточного аспирационного воздуха.

Недостатки заключаются в невысоком КПД, в повышенной температуре клинкера и в невозможности его применения для современных печей с декарбонизатором.

Рисунок 15.2 – рекуператорный холодильник: 1 – холодильники, 2 – удлиненная часть печи, 3 – дополнительная опора, 4 – дополнительный бандаж, 5 – технологический коридор, 6 – уплотнительное устройство, 7 – тросовая поддержка.

МАГАЗИНИРОВАНИЕ КЛИНКЕРА

Выходящий из печи клинкер направляется в клинкерные силосы или склады, где он выдерживается до помола. Этот процесс выдерживания клинкера называется магазинированием. Свежеобожженный клинкер может содержать при недостаточном обжиге некоторое количество свободной окиси кальция, вызывающей неравномерность изменения объема цемента. Эта свободная окись кальция частично или полностью гидратируется при магазинировании за счет влаги воздуха, чем исключается ее последующее гашение в кладке. Выдерживание клинкера замедляет также схватывание изготовленного из него цемента.

Клинкерный склад должен быть крытым и иметь подпорные стенки, позволяющие укладывать клинкер до требуемой высоты. Загрузка и разгрузка клинкерных складов механизированы. Обычно они оборудованы грейферными кранами, которые забирают и насыпают клинкер в любое место склада, а также подают его в бункер мельницы.

Клинкер при магазинировании охлаждается, делается более рыхлым, что облегчает его помол. В особенности это касается клинкера, обожженного в шахтных печах, откуда чаще выходит недожженный продукт. Клинкер же вращающихся печей при хорошо организованном технологическом режиме производства и сильном охлаждении в холодильниках можно размалывать сразу после выхода из печи, так как он не должен содержать свободной окиси кальция, а сроки схватывания регулируются дозировкой добавляемого гипса. Магазинирование такого клинкера производится главным образом с целью создания на заводе постоянного запаса клинкера для бесперебойной и независимой от действия печи работы помольных аппаратов.

В этом случае организуют храпение клинкера в складах силосного типа. В таких складах хранят и гипс, и активные минеральные добавки, вводимые при помоле цемента. Силосные склады позволяют уменьшить пылеобразование при загрузке и хранении материала, сократить территорию завода, а также уменьшить количество перегрузочных узлов и линий транспортеров. Загрузка силосных емкостей осуществляется скребковыми или ленточными транспортерами, что позволяет полностью автоматизировать заполнение силосов. Силосы имеют цилиндрическую форму диаметром от 6 до 18 м. Нижнюю часть силоса выполняют в форме одного или двух усеченных конусов, оборудованных на выходе питателями в сочетании с ленточными весами. Питатели дозируют клинкер, гипс и добавки, поступающие на измельчение в цементные мельницы. Для материалов с пониженной текучестью в конусной части силосов предусматриваются устройства для обрушения возможных сводообразований.

В силосных складах можно хранить только сухие дробленые материалы. Активные минеральные добавки, вводимые при.помоле цемента (доменный гранулированный шлак, трепел, опока и др.), предварительно высушивают до влажности 1-4% в сушильных барабанах.

Перед магазинированием клинкер необходимо дробить обычно в конусных, ударно-отражательных или валковых дробилках. На некоторых колосниковых холодильниках имеются встроенные молотковые дробилки для дробления клинкера. Предварительное дробление повышает производительность мельниц.

Вылежавшийся на складе клинкер размалывают в основном в таких же многокамерных шаровых мельницах, в каких измельчается сырье, причем применяются мельницы, работающие как по открытому, так и по замкнутому циклу. При помоле к клинкеру добавляют 2-5% гипса, а иногда и другие добавки. Как гипс, так и добавки предварительно дробят. При помоле клинкера выделяется тепло, и измельчаемый материал нагревается так, что температура выходящего из мельницы цемента составляет 80-140º С. Это неблагоприятно влияет на работу мельницы и на свойства цемента. Поэтому на ряде заводов охлаждают корпус мельницы, поливая ее водой. Иногда для этой цели в последнюю камеру мельницы подают через форсунку небольшое количество водовоздушной смеси. Выходящий из мельницы цемент можно охлаждать в специальных холодильниках.

Скорость измельчения портландцементного клинкера зависит от его минералогического состава. Клинкер с высоким содержанием трехкальциевого силиката мелется быстрее, чем клинкер с высоким содержанием двухкальциевого силиката.