Практическая работа № 4.

Устройство и принцип работы твердотельного лазера непрерывного излучения. Схема установки для лазерной обработки деталей. Технические характеристики выпускаемых лазерных установок. Примеры технологических процессов. Электронно-лучевая сварка, электронно-лучевое испарение и нанесение покрытий в вакууме.

Лазер (англ. laser, акроним от light amplification by stimulated emission of radiation «усиление света посредством вынужденного излучения»), или оптический квантовый генератор — это устройство, преобразующее энергию накачки (световую, электрическую, тепловую, химическую и др.) в энергию когерентного, монохроматического, поляризованного и узконаправленного потока излучения. Физической основой работы лазера служит квантовомеханическое явление вынужденного (индуцированного) излучения. Излучение лазера может быть непрерывным, с постоянной мощностью, или импульсным, достигающим предельно больших пиковых мощностей. В некоторых схемах рабочий элемент лазера используется в качестве оптического усилителя для излучения от другого источника. Существует большое количество видов лазеров, использующих в качестве рабочей среды все агрегатные состояния вещества. Некоторые типы лазеров, например, лазеры на растворах красителей или полихроматические твердотельные лазеры, могут генерировать целый набор частот (мод оптического резонатора) в широком спектральном диапазоне. Габариты лазеров разнятся от микроскопических для ряда полупроводниковых лазеров до размеров футбольного поля для некоторых лазеров на неодимовом стекле. Уникальные свойства излучения лазеров позволили использовать их в различных отраслях науки и техники, а также в быту, начиная с чтения и записи компакт-дисков и заканчивая исследованиями в области управляемого термоядерного синтеза.

Твердотельный лазер работает на искусственно выращенных кристаллах рубина, алюмо-иттриевого граната и на стекле с примесью редкого элемента неодима. Стеклянный или кристаллический стержень вместе с импульсной лампой накачки окружен отражателем и помещен внутрь резонатора — между парой зеркал. Энергия световой вспышки превращается в лазерный импульс. Первый лазер на кристалле рубина длиной 1 сантиметр был построен в 1960 году Т. Мэйманом (США).

Твердотельные лазеры имеют большую расходимость луча и менее универсальны, чем газовые, но в импульсном режиме хорошо гравируют и режут металлы.

Твердотельные лазеры имеют большую расходимость луча и менее универсальны, чем газовые, но в импульсном режиме хорошо гравируют и режут металлы.

Плохо обрабатывают неметаллические материалы, так как некоторые виды таких материалов являются либо полностью, либо частично прозрачными для лазерного излучения. Излучение более чувствительно к неровной поверхности материала, поэтому часто станки на основе твердотельного лазера комплектуются небольшими столами.

Твердотельные лазеры на основе алюмоиттриевого граната. Накачка активного элемента производится высоковольтными разрядными лампами, непрерывными или импульсными. Длина волны излучения твердотельного лазера - 1 мкм. Режим генерации, соответственно, может быть непрерывным или импульсным, и еще есть режим так называемого гигантского импульса Q-switch.

Твердотельные лазеры неметаллические материалы режут значительно хуже газовых, однако имеют преимущество при резке металлов - по той причине, что волна длиной 1 мкм отражается хуже, чем волна длиной 10 мкм. Медь и алюминий для волны длиной 10 мкм - почти идеально отражающая среда. Но, с другой стороны, сделать CО2-лазер проще и дешевле, чем твердотельный.

Спектр оборудования, используемого для лазерной обработки материалов, чрезвычайно широк. Большинство производителей поставляют на рынок не отдельные технологические лазеры, а лазерные технологические комплексы. В них имеются устройства внешней оптики, управляемые столы, манипуляторы, роботы для перемещения изделия во время обработки, а также программное обеспечение, необходимое для реализации конкретной технологии. На рис. 1 представлена общая схема лазерной технологической установки (некорректно, много всяких схем, обобщить в одну их можно, но это не схема на рис 1).

Рис. 1. Общая схема лазерной технологической установки.

1 – лазер; 2 – блок питания; 3 – излучение; 4 – оптическая головка; 5 - обрабатываемая деталь; 6 – координатный стол; 7 – система визуального контроля; 8 – система контроля параметров лазера; 9 – система контроля технологического процесса; 10 – микропроцессор.

Фокусирующая оптическая система выполняет следующие функции. Она служит для фокусировки лазерного пучка на поверхности обрабатываемого объекта в световое пятно такого размера, что позволяет обеспечить уровень плотности мощности, достаточный для выполнения требуемой технологической операции. Кроме того, для более эффективной работы лазера она должна обеспечить максимально возможное использование энергии лазерного излучения с учетом потерь на всех оптических элементах лазерной установки (возникающих из-за френелевского отражения, остаточного поглощения и т. д.). Также в ее задачу входит формирование изображения зоны обработки заданной и строго пространственно-очерченной формы (включая формирование изображения зоны воздействия с минимальными неровностями края).

Электромеханический координатный стол предназначен для высокоточного перемещения обрабатываемой детали относительно области фокусировки лазерного пучка. В простейшем случае это может быть двухкоординатный транслятор, но бывают и более сложные конструкции – трехкоординатные (сперемещением вдоль оси падающего лазерного пучка), а также столы с осевым вращением и пятикоординатные роботизированные трансляторы, в которых фокусирующая насадка, соединенная с волоконно-оптическим кабелем, перемещается в пространстве в «руке» робота.

Кроме того, для перемещения лазерного пучка относительно поверхности обрабатываемых деталей используется и так называемая летающая оптика – фокусирующая головка небольшого размера, которая с высокой скоростью перемещается по двум осям с помощью специальной системы электромеханического сканирования. В другом варианте используется система из двух скоростных гальванометрических зеркал, каждое из которых осуществляет наклон лазерного пучка по одной из координат. В результате этого лазерный пучок движется по обрабатываемой поверхности по двум координатам по заданной траектории. Такое техническое решение широко используется, например, в системах лазерной маркировки и гравировки с целью нанесения сложных контурных и растровых изображений. Это позволяет встраивать лазер в состав поточных технологических линий, предназначенных для работы в автоматическом режиме.

Все компоненты лазерной технологической установки способны, в конечном итоге, оказывать воздействие на точность лазерной обработки материалов. Используемый тип лазера и его параметры определяет сферу применения установки. Размеры стола ограничивают габариты обрабатываемой детали. Оптическая система во многом определяет качество обработки поверхности.

Достоинства установки КВАНТ-15:

- универсальность;

- возможность сопряжения с ЭВМ;

- использование АИГ или АИ-лазеров;

- высокая производительность и эффективность;

- простота эксплуатации;

- доступная цена;

Установка КВАНТ-15 используется в точечной и шовной сварке однородных, разнородных, разнотолщинных металлов и сплавов с глубиной проплавления до 2-3 мм.

Установка КВАНТ-15 применяется при резке различных инструментальных, конструкционных и высоколегированных сплавов, в том числе цветных металлов и их сплавов, а также диэлектрических (керамических) и полупроводниковых материалов толщиной до 3-5 мм.

Установка КВАНТ-15 применяется в поверхностной обработке (упрочнении) инструментальных сталей, а также термически неупрочняемых материалов (например, титановых сплавов, лейкосапфира) без нарушения поверхности и геометрии изделия.

Перфорирование отверстий с помощью установки КВАНТ-15 в различных металлах и сплавах, диэлектрических (керамических) и полупроводниковых материалах толщиной до 15-20 мм.

Другие технологические процессы, где можно применить установку КВАНТ-15: наплавка, пайка, легирование, подгонка сопротивлений, балансировка тел вращения и прочее.

| Технические характеристики Лазерной технологической установки КВАНТ-15 | ||

| Длина волны излучения, мкм | 1,06 | |

| после резонатора | до 200 | |

| после объектива | до 150 | |

| Максимальная энергия излучения при частоте импульсов, Дж | 0,1-10 Гц 20-15 | |

| Частота повторения импульсов излучения, Гц | 0,1-35 | |

| Длительность импульса излучения, мс | 4-5 | |

| Диапазон регулирования размеров пятна фокусировки в плоскости обработки, мм | 0.2-3 | |

| Максимальная мощность в импульсе излучения, кВт | 4.5-5 | |

| Максимальная скорость сварки, мм/мин | для шовной | 150-350 |

| для точечной | ||

| Максимальная толщина реза, мм | до 5-6 | |

| Ширина реза, мм | 0.2-0.4 | |

| Скорость перфорирования материалов толщиной отв/с | до 2 мм 20 | |

| Максимальная толщина стенки для прошивки отверстий, мм | до 15-20 | |

| Скорость термообработки (упрочнения), мм/мин | ||

| Габаритные размеры, мм | ||

| станка | 1000х960х1200 | |

| стойки питания | Заводское исполн.(1980г) | 720х620х1900 |

| Современное исполн.(2010г) | 440х165х440 | |

| Масса, кг | ||

| станка | ||

| стойки питания | Заводское исполн.(1980г) | |

| Современное исполн.(2010г) |

Питание Установки КВАНТ-15 3х220380 В, 50 Гц, 12 кВт, с заземлённой нейтралью.

При электронно-лучевом нанесении вакуумных покрытий нагрев и испарение вещества осуществляются в результате теплового действия электронов, бомбардирующих испаряемую мишень. Данным методом получают покрытия из сплавов металлов, полупроводников и даже диэлектриков. Электронно-лучевое нанесение покрытий характеризуется следующими преимуществами:

1. Возможность получения высоких по плотности потока энергий в электронном пучке jэ ~ 5·108 Вт/см2 (для испарения металлов достаточны потоки с энергией в 103 раз ниже). При этом в зоне действия электронов может развиваться температура ~ 10000 °C, поэтому этим методом осуществляется испарение практически любых, даже очень тугоплавких материалов.

2. Парообразование происходит на поверхности. Это очень важная особенность процесса. При резистивном испарении более высокая температура достигается в зоне контакта расплавленного металла с поверхностью испарителя. При этом образующиеся пары проходят через расплав металла, что вызывает появление в газовом потоке капельной фазы. При электронно-лучевом испарении капельная фаза практически отсутствует.

3. Представляется возможным сканировать поток электронов по поверхности мишени, и, таким образом, при использовании составных тиглей достаточно просто изменять химический состав испаряемых частиц и их пространственное распределение.

4. Возможность автоматизации процесса испарения и, соответственно, нанесения покрытия в целом.

5. Получение химически чистых покрытий, т.к. нагревается только испаряемый материал.

Разработано большое число конструкций электронно-лучевых испарителей, в которых, например, для поворота потока электронов используются внешние магнитные поля. В ряде устройств для нанесения покрытий используются два и более электронно-лучевых испарителей, что значительно расширяет их возможности, позволяет, в частности, осаждать покрытия сложного состава. Наиболее простая схема такого процесса нанесения покрытий представлены на рисунок 2

Основным недостатком электронных пушек является то, что для их устойчивой работы необходимо достаточно низкое давление (p<10-2 Па). В плохом вакууме возможно образование электрических разрядов между электродами, что нарушает стабильность работы пушки. Поэтому, как видно из рисунка 6, каждый электронно-лучевой источник имеет отдельную вакуумную систему откачки.

Характерными основными параметрами электронно-лучевого нанесения покрытий являются:

- ускоряющее напряжение электронно-лучевой пушки до 10 кВ;

- плотность тока j~104…105 Вт/см2;

- скорость испарения 2·103…2·10-2 г/см2·с;

- скорость роста покрытий – 10…60 нм/с.

Рисунок 2 – Принципиальная схема процесса нанесения покрытий прямым электроннолучевым нагревом при помощи двух пушек: 1 – охлаждаемые тигли; 2 – обрабатываемые изделия; 3 – приспособление для крепления изделий; 4 –электроннолучевые пушки; 5 –резистивный нагреватель изделий

Известны электронно–лучевые пушки для напыления мощностью до 100 кВт и более. При столкновении электрона с поверхностью испаряемого материала примерно 70…90 % его кинетической энергии в тонком поверхностном слое превращается в тепловую, остальная часть расходуется на возбуждение вторичной эмиссии и рентгеновского излучения.

Для характеристики процесса испарения вводят параметр – эффективность процесса испарения или удельная испаряемость β. Это величина численно равна количеству вещества, испаряемого в данных условиях при энергозатратах, равных 1 Дж. Для электронно-лучевого испарителя параметр β=3·10-6 г/Дж.

Испаренные под действием потока электронов частицы имеют кинетическую энергию порядка 0,1…0,3 эВ (при резистивном испарении эта величина значительно ниже и составляет 0,01…0,001 эВ), что способствует формированию покрытий с более высокими свойствами (адгезией, сплошностью и др.).

Электронно-лучевые методы нанесения покрытий имеют следующие основные недостатки:

- необходимо использование источников высокого напряжения (до 10 кВ), что определяет сложности их эксплуатации;

- относительно невысокий КПД электронно-лучевых устройств. Более 25 % потребляемой мощности идет на вторичное электронное и рентгеновское излучение, нагрев тигля и т.д.;

- в процессе роста покрытия поверхность подложки подвергается воздействию высокоэнергетичных электронов. Эти электроны способны генерировать дефекты в растущей пленке, вызывать ее распыление. При попадании этих электронов на поверхность технологической оснастки возможно дополнительное газовыделение, которое отрицательно сказывается на качестве наносимых покрытий.

Электронно-лучевое испарение диэлектриков имеет ряд особенностей, основная из которых состоит в том, что их поверхность имеет высокое электрическое сопротивление и при взаимодействии с ней потока электронов происходит накопление электронов в поверхностном слое (зарядка поверхности) и образование, в итоге, тормозящего электрического поля.

В общем случае в зоне действия потока электронов кроме зарядки поверхности протекают следующие основные процессы:

1) вторичная электронная эмиссия;

2) унос адсорбированного заряда с поверхности испаренными частицами.

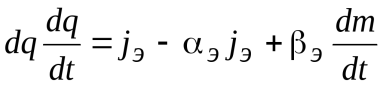

Тогда с учетом данных процессов дифференциальное уравнение, описывающее кинетику зарядки поверхности и составленное на основе закона сохранения электрического заряда, может быть представлено в виде

. (7.5)

. (7.5)

Здесь q– плотность поверхностного заряда, адсорбированного на диэлектрике; jэ–плотность потока электронов; vу– ускоряющее напряжение электронной пушки;  – скорость изменение массы мишени или скорость испарения (величина отрицательная);

– скорость изменение массы мишени или скорость испарения (величина отрицательная);  – степень ионизации испаренных частиц;

– степень ионизации испаренных частиц;  – коэффициент вторичной электронной эмиссии, который численно равен количеству электронов, выбиваемых с поверхности при действии на нее одного первичного электрона.

– коэффициент вторичной электронной эмиссии, который численно равен количеству электронов, выбиваемых с поверхности при действии на нее одного первичного электрона.

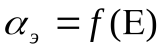

Значение  определяется природой материала подложки и очень сильно зависит от энергии электронов. В первом приближении эта зависимость может быть описана выражением

определяется природой материала подложки и очень сильно зависит от энергии электронов. В первом приближении эта зависимость может быть описана выражением

, (7.6)

, (7.6)

где a0, d – величины, зависящие от природы диэлектрика; е – заряд электрона.

Если электрон обладает большой энергией, то коэффициент вторичной электронной эмиссии меньше единицы, и при отсутствии испарения будет происходить зарядка поверхности до величины потенциала, равного потенциалу ускоряющего электрода пушки. В общем случае потенциал поверхности определяется величиной адсорбированного заряда q и емкостью поверхностного слоя С. Тогда эффективная энергия электронов, бомбардирующих поверхность,

Е=еU =е (Uу– q/С), (7.7)

где U – эффективное ускоряющее напряжение; Uу – ускоряющий потенциал электронной пушки.

При решении уравнения (7.5) учтем соотношения (7.6), (7.7) и то, что dm/dt= - αр jэ (αр–приведенный коэффициент распыления) и dq/dt=-cdU/dt.

Тогда уравнение (7.5) преобразуется к виду

dU/dt=jэ(αo-1-U(d+βk))/c.

Решением данного дифференциального уравнения при начальном условии U(t=0)=Uу является выражение

U= U0 + (Uу–U0)eхр (–t/tэ),

где U0 и tэ – характерные параметры процесса.

Графически кинетическая зависимость энергии электронов Е=еU представлена на рисунке 7. По своему физическому смыслу представленный на рисунке 3 параметр U0=Ео/е, где Ео - энергия электронов, при которой на поверхности не происходит зарядка поверхности (нет накопления зарядов). Ео зависит от природы испаряемой мишени. Для большинства полимеров она имеет значения 1…2,5 кэВ, для ПТФЭ – Ео =1,5кэВ.

Из данного аналитического рассмотрения следует, что основным технологическим параметром, изменением которого можно регулировать скорость испарения, является плотность потока электронов jэ. Ускоряющее напряжение электронной пушки не оказывает заметного влияния на скорость диспергирования и, как правило, при оптимальных режимах не должно значительно превышать значение U0.

Рисунок 3 – Изменение энергии электронов в процессе обработки диэлектрической поверхности

Рисунок 3 – Изменение энергии электронов в процессе обработки диэлектрической поверхности

Для увеличения скорости испарения диэлектриков можно предложить следующие технологические приемы:

1. Предварительный нагрев поверхности мишени до температуры, при которой поверхностная электрическая проводимость возрастает и снижается, соответственно, эффективность зарядки поверхности.

2. Испарение диэлектрика с помощью двух и более электронных пушек, одна их которых является источником медленных электронов, при взаимодействии которых с поверхностью происходит снятие электрического заряда.

3. Использование электронных потоков с изменяющей во времени энергией (рисунок 4).

Рисунок 4 – Изменение энергии электронов в процессе испарения

Рисунок 4 – Изменение энергии электронов в процессе испарения

Это достигается путем подачи на ускоряющий электрод переменного потенциала. При таком режиме работы электронной пушки в промежуток времени от t1 до t2 будет происходить снятие поверхностного заряда вследствие интенсивной вторичной эмиссии.

4. Введение в зону испарения металлических электродов, например, медных, которые при действии на них высокоэнергетичных электронов являются источником рентгеновского излучения. Рентгеновское излучение, в свою очередь, при взаимодействии с поверхностью диэлектрика вызывает фотоэлектронную эмиссию. Металлические электроды также повышают эффективную электрическую проводимость слоя и способствуют, таким образом, стеканию с поверхности диэлектрика адсорбированных электрических зарядов.

При воздействии потока электронов на поверхность полимера протекают сложные физико-химические процессы, приводящие, например, к разрушению макромолекул, протеканию электронно-стимулированных реакций. В результате на поверхности образуются низкомолекулярные фрагменты – продукты электронно-лучевого диспергирования, которые при определенных условиях переходят в газовую фазу (десорбируются). Состав этих летучих продуктов различен и при определенных условиях они способны к процессам вторичной полимеризации, как в газовой фазе, так и на поверхности с образованием тонкого полимерного слоя. Данные процессы лежат в основе технологии формирования тонких полимерных покрытий из активной газовой фазы.

Практическая работа № 5.

Устройство и принцип работы электродугового, струйного и высокочастотного плазматронов (схемы). Плазменное напыление и функциональное назначение покрытий. Схемы плазменной сварки и резки.

Плазмотрон – это генератор плазмы, то есть такое техническое устройство, в котором электрический ток используется для образования плазмы, которая, в свою очередь, применяется с целью обработки материалов, например, для резки плазмотроном.

Первые плазмотроны появились в середине ХХ века, что было вызвано расширением производства тугоплавких металлов и необходимостью введения технологии обработки материалов, устойчивых в условиях высоких температур. Ещё одна причина появления плазмотронов – потребность в источнике тепла повышенной мощности.

Устройство плазмотрона:

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

1. Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

2. Сопло для плазмотрона, обычно изолированное от катода

3. Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Основное преимущество напыления – это отсутствие структурных превращений и деформации металла. Напылением получают покрытия толщиной до 2,0 мм, изделие при этом не нагревается более 200–300ºС.

Процесс нанесение покрытия следует начинать с настройки оборудования, устанавливая расходные характеристики рабочих газов и напыляемого материала. На предварительном этапе задаются энергетические характеристики, кинематические параметры (скорости перемещения плазмотрона и изделия), дистанция напыления. Плазменный факел должен гореть ровно, без пульсаций. Необходимо следить, чтобы при возбуждении дуги плазмотрон был направлен в сторону от подготовленной для напыления поверхности.

Скорость перемещения плазмотрона относительно поверхности вращающейся детали должна составлять примерно 10 м/мин с подачей 8–10мм/об и обязательным перекрытием напыленных полос на 1/3 размера пятна напыления.

Скорость вращения детали можно определить по формуле

n = V /π D,

где n – угловая частота, 1/мин, V – линейная скорость, мм/мин, D – диаметр напыляемой поверхности, мм.

Покрытия наносят в несколько проходов, напыляя около 0,25 мм за один проход. Каждый новый проход нужно начинать с исходной точки. Для предотвращения нагревания изделий до температуры более 300 ºС следует постоянно контролировать их температуру. Такой контроль осуществляют термоиндикаторными карандашами или лазерными измерителями температуры. Номер карандаша (140, 200, 250, 300 и т. п.) указывает на температуру изменения цвета. При достижении предельной температуры процесс необходимо прекратить, охладить деталь до температуры 50– 100 ºС. При толщине покрытий более 1 мм возможно образование трещин, охлаждение в этом случае следует производить в термостабилизирующем агенте, например асбестовой крошке, песке и т. п., или в печи.

Важно правильно установить подачу напыляемого материала. При слишком малой подаче порошок перегревается, окисляется. Покрытие в этом случае имеет темный, тусклый цвет, содержит избыток оксидов или шлака, при оплавлении обнаруживаются открытые поры и раковины. Помимо неправильной установки расхода причиной малой подачи может быть повышенная влажность порошка, некруглая форма частиц.

Если подача порошка велика, то энергии струи недостаточно для его расплавления. Некоторые частицы не фиксируются на поверхности, уходят в отходы, сцепляются с поверхностью, но распределяются неравномерно, плохо повторяют форму поверхности. После оплавления обнаруживается избыток пор и шлака.

Прочность сцепления в значительной мере зависит от правильности выбора технологических режимов при нанесении покрытия. В табл. 1 приведены рекомендуемые режимы напыления порошковых материалов на плазменной установке УПУ-ЗД.

| Технологические режимы нанесения покрытий | Таблица 1 | |||

| Материал | Напряжение | Ток, | Расход плазмообра- | Расход |

| покрытия | дуги, В | А | зующего газа, л/мин | порошка, кг/ч |

| Al2О3 | 35–40 | 0,5–1,5 | ||

| ТiO2 | 35–40 | 0,6–1,8 | ||

| Сr | 35–40 | 0,5–1,6 | ||

| Мо | 35–40 | 0,5–2,0 |

Наилучшие результаты достигаются, если плазмотрон расположен перпендикулярно к поверхности. Исключение могут составлять случаи, когда по каким-либо причинам это обеспечить невозможно или подготовительная струйно-абразивная обработка производилась под другим углом. Но отклонение должно составлять не более 45º.

Оптимальная толщина напыленных покрытий. Правильный выбор толщины покрытия требует определенных знаний и аккуратности. Существуют, по крайней мере, три фактора, которые, безусловно, сказываются впоследствии на результате. К ним относятся: стоимость материалов, качество покрытия, затраты на механическую обработку.

Напыляемые порошковые материалы дороги и должны использоваться экономно. Снижение потерь порошка на 10 % позволяет снизить стоимость покрытия в два и более раза. Уже поэтому нанесение покрытия толщиной более, чем требуется, можно рассматривать как расточительство.

Стоимость механической обработки покрытий тоже высока. Для покрытий легче выдерживать необходимые допуски, что дает экономию на материале и на шлифовке.

Сцепление с основой одно из основных требований к покрытию. Оно быть достаточно прочным, чтобы фиксировать покрытие на поверхности. Применяемые материалы имеют отличный от материала основы коэффициент линейного расширения, достигающий больших значений порядка (8–16)·10–6 1/град, является причиной появления в покрытиях остаточных напряжений. Наибольшую опасность представляют растягивающие напряжения, так как предел прочности материалов на сжатие почти на порядок выше предела прочности на растяжение.

Покрытия имеют свойства сжиматься в процессе их нанесения в связи с усадкой. Следствием этого являются касательные напряжения в месте контакта, возникает тенденция к отрыву от буртиков на краях проточки. На плоских поверхностях растягивающие напряжения приложены по касательным непосредственно к границе раздела, на криволинейных поверхностях имеются и растягивающие и сжимающие напряжения. Прочность сцепления должна быть достаточной, чтобы противостоять этим напряжениям.

Для порошков нержавеющих сталей и самофлюсующихся сплавов остаточные напряжения сжатия при толщине покрытия 0,35–0,40мм переходят в растягивающие и возрастают с увеличением толщины покрытия до20–40МПа. Растягивающие напряжения снижают сопротивление усталости при изгибе, вызывают трещины в покрытиях.

Таким образом, с увеличением толщины покрытия величина остаточных растягивающих напряжений возрастает, возникает опасность разрушения покрытий. Всегда следует стремиться к получению покрытия минимальной толщины. Минимальная толщина покрытия включает допуск на возможный износ и на обработку после напыления. Не нужно излишне углубляться в металл при проточке изношенных поверхностей. Оптимальная толщина припуска составляет 0,15 мм, а для карбидных покрытий менее 0,1 мм. Минимальная толщина после оплавления может составлять 0,25 мм. Для покрытий равномерной толщины припуск на шлифование составляет от 0,1 до 0,4 мм в расчете на радиус. Усадка при оплавлении составляет примерно 20 %. Для валов на участках запрессовки следует наносить покрытия толщиной 0,10–0,15мм независимо от диаметра.

Источник тока для вспомогательной дуги собирается самостоятельно. Он включает выпрямительный диодный мост, выходной трансформатор (дроссель) и балластовый (нагрузочный) резистор. Рекомендуются следующие детали: диоды на ток 50 А и рабочее напряжение до 500 В; резистор мощностью до 5 кВт. За счет балластового резистора напряжение на первичной обмотке трансформатора создается порядка 100 В при токе не более 20 А.

Рисунок 1. Конструкция плазменного генератора

Трансформатор подбирается так, чтобы на вторичной обмотке напряжение составило порядка 20 В. Можно использовать любой трансформатор 110/24 В мощностью 1,6 кВт (например, типа ОСМ). В качестве балластового сопротивления можно использовать любой нагревательный элемент или сборку из нескольких нагревателей.

Сборка вспомогательного источника производится в металлическом щитке. На дне щитка устанавливается трансформатор. Если балласт выполняется из нагревателей, то их следует разместить отдельно в металлическом каркасе. В щитке устанавливается контактная колодка, на которую выводятся концы вторичной обмотки трансформатора, и подключается кабель для подведения тока к плазмотрону.