Обработка пластмасс путем резания обладает рядом особенностей, которые напрямую связаны с уникальными свойствами обрабатываемого материала. Как правило, отделение срезаемого слоя осуществляется посредством хрупкого разрушения пластмассы после ее упруго деформации. В момент осуществления фрезеровки пластмасс сопротивление резанию не значительное, благодаря чему прилагаемая сила, необходимая для резки, не превышает отметку 10-20 кгс. В процессе обработки термореактивных пластмасс осуществляется появление стружки надлома, а в момент обработки термопластичных видов пластмасс появляется сливная, или так называемая элементная стружка. Важная особенность данного процесса заключается в интенсивном упругом восстановлении обрабатываемого материала (пластмассы) после прохода режущего инструмента. Из-за это особенности появляются довольно значительные силы трения на задней поверхности, благодаря которой изнашивается режущий инструмент.

Как правило, практически вся теплота (до 90 % при осуществлении обработки термореактивных пластмасс) собирается непосредственно в режущем инструменте. При этом он может нагреваться до отметки термометра в 300⁰С в случае осуществления обработки термопластичных пластмасс, а также до температуры в 600⁰С если происходит обработка термореактивных видов пластмасс. Обрабатываемая поверхность при этом нагревается гораздо меньше, она поглощает около 10-20% общего тепла, которое выделяется при обработке.

При выполнении обработки пластмасс, благодаря низкой теплостойкости данного материала, период стойкости режущего инструмента ограничивается отнюдь не уровнем износа фрезы, а уровнем качества выполняемой обработки. При достижении температуры уже 70-100⁰С термопластичные виды пластмасс начинают размягчаться, при этом поверхность в области резки начинает оплавляться. Если температура в районе обработки достигает до 150-250⁰С, при выполнении обработки термореактивных пластмасс, то происходит разложение смол, которые входят в состав обрабатываемого материала. Если это происходит, то на местах обработки появляются ”ожоги” (прижоги), которые резко снижают качество обработанной заготовки.

Несмотря на малые усилия прилагаемые в процессе резки, из-за упругого восстановления пластмассы появляется весьма значительный абразивный износ режущего инструмента по задней поверхности. Именно по этой причине для выполнения обработки пластмасс путем резания, как правило, используются не только быстрорежущие, но также твердосплавные и, даже, алмазные режущие инструменты. Последний вид инструмента весьма эффективен. Благодаря более низкому коэффициенту трения алмаза об обрабатываемую поверхность заготовки из пластмассы, в сравнении с твердыми сплавами, достигается довольно значительное понижение температуры в области резания, в 2-3 раза ниже, что влечет за собой появление возможности выполнять обработку на более высоких скоростных режимах, абсолютно без опасения перегрева обрабатываемой поверхности и вследствие понижения качества.

Для выполнения обработки пластмасс, как правило, используются фрезы, имеющие положительные передние углы у = 5-т-10%, а для осуществления обработки резанием поливинилхлорида, а также полиамидов - у = 25Q, как для быстрорежущих металлов, так и для твердосплавных видов режущего инструмента, и довольно большие задние углы - а — 7 4-20° для основной массы пластмасс, а также се=25⁰ при выполнении фрезеровки поливинилхлорида и полиамидов. Если говорить о торцовых видах режущих инструментов, которые обладают алмазами, то для обработки пластмасс используются следующие геометрические данные: у = 0°; а = 12°; ф = 45е иг — 0,3 мм.

Качество выполнения обработки служит критерием затупления режущего инструмента. В случае, если при обработке наблюдается скалывание кромок обработанных поверхностей, изменение цвета, возникновение прижогов, повышение уровня шероховатости обработанной поверхности, то это свидетельствует о затуплении фрезы. При появлении данных симптомов, режущий инструмент отправляется на переточку. К этому моменту износ инструмента достигает 0.4-0.5 mm по задней поверхности.

В момент выполнения обработки пластмасс путем резания появляется большое количество пылевидной стружки, а также обработка сопровождается выделением весьма вредных газообразных веществ. Для снижения уровня рассеивания пыли в производстве используются смазочно-охлаждающие жидкости (СОЖ) – воду, 5% эмульсию, либо специально разработанные пылеотсасывающие приспособления. Помимо этого, обработку пластмассы необходимо осуществлять в отдельных, специально подготовленных помещениях, которые имеют хорошую общую приточно-вытяжную вентиляционную систему, а также отсасывающими приспособлениями, которые находятся у каждого станка. Перед началом работы, рабочие обязаны проходить специальный инструктаж, а также строго следовать правилам безопасности при работе с оборудованием и соблюдать условия промышленной санитарии.

11.3. – 21.3.

Грузовая марка — знак предельной осадки, наносимый на обоих бортах морского судна в середине его длины (грузовая ватерлиния). Грузовую марку изображают в виде круга, пересечённого по центру горизонтальной линией, которая показывает наибольшую допустимую осадку судна в морской воде (в летнее время в зоне умеренного климата), и ряда горизонтальных линий, показывающих предельное погружение его в море или реке в зависимости от времени года и района плавания.

Английские моряки называют грузовую марку диском Плимсоля, которая на основании правил международной конвенции наносится на борта каждого спущенного на воду торгового судна, если его тоннаж превышает сто пятьдесят регистровых тонн. Впервые такую грузовую марку предложил Самуэль Плимсоль, англичанин и пивовар из города Дерби, который не имел никакого отношения к судоходству.

Применяются следующие грузовые марки:· летняя грузовая марка – Л (S);

· зимняя грузовая марка – З (W);

· зимняя грузовая марка для Северной Атлантики – ЗСА (WNA);

· тропическая грузовая марка – T (T);

· грузовая марка для пресной воды – П (F);

· тропическая марка для пресной воды – ТП (TF).

Для каждого судна грузовую марку размечают по международным правилам, которые обязательны для всех морских держав мира. Поэтому форма грузовой марки везде одинакова. Единственное отличие — в буквах. Обозначение организации, назначившей грузовую марку, наносится над горизонтальной линией, проходящей через центр кольца знака (диск Плимсоля). Обозначение Регистра судоходства Российской федерации – РС, L и R «Регистр Ллойда», А и В — «Американское бюро судоходства» и т.д.

Различают грузовые марки для лесовозов, пассажирских и парусных судов.

Грузовая марка, соответствующая сезону, не должна быть погружена в воду на протяжении всего периода от момента выхода из порта до прихода в следующий порт.

Судам, на борта которых нанесены грузовые марки, выдается Международное свидетельство о грузовой марке на срок не более чем на 5 лет.

На каждом судне хранится свидетельство на надводный борт, и если осадка больше, чем это допускается грузовой маркой, то его капитан не имеет права выйти в море. В случае перегрузки портовые власти, ответственные за выход судна в рейс, вправе потребовать удаления лишнего груза и даже задержать судно в порту.

Марки углубления ни в коем случае нельзя путать с грузовой маркой, так как они служат только для измерения фактической носовой и кормовой осадки на данный момент.

Применение

Согласно международной конвенции о грузовой марке судну запрещён выход в море на международный рейс, если ему не была нанесена грузовая марка и не выдано Международное свидетельство о грузовой марке или, когда необходимо, Международное свидетельство об изъятии для грузовой марки.

Настоящая конвенция применяется ко всем судам кроме:

· военных кораблей,

· новых судов длиной менее 24 метров (79 футов),

· существующих судов валовой вместимостью менее 150 регистровых тонн,

· прогулочных яхт, не занимающихся коммерческими перевозками,

· рыболовных судов.

Ничто в настоящей Конвекции не применяется к судам, совершающим плавание исключительно:

а) по Великим Озерам Северной Америки и по реке Св. Лаврентия в пределах, ограниченных на востоке прямой линией, проведенной от мыса Розье до мыса Вест-Пойнт на острове Антикости, и далее прямой линией, проведенной от острова Антикости в северном направлении по меридиану 63° западной долготы,

б) в Каспийском море,

в) по рекам Ла-Плата, Парана и Уругвай в пределах, ограниченных на востоке прямой линией, проведенной между Пунта Раза (Кабо Сан Антонио), Аргентина, и Пунта дель Эсте, Уругвай.

12.1.

Элементы холодильной установки

Компрессоры. В морских установках применяются компрессоры трех типов: центробежные, винтовые и поршневые.

Центробежные компрессоры работают на фреоне R11 и R12 и используются в крупных установках кондиционирования воздуха. По внешнему виду центробежные компрессоры похожи на горизонтальные центробежные насосы и могут иметь одну или несколько ступеней.

Поршневые компрессоры применяются в широком диапазоне - от установок кондиционирования до низкотемпературных установок для охлаждения груза. Эти компрессоры обычно компактны и выполняются с вертикальным, V- или W-образным расположением цилиндров. Устройство четырехцилиндрового W-образного компрессора показано на рис. 1. Принцип действия этого компрессора во многом схож с работой поршневого воздушного компрессора. Для обеспечения низких температур компрессор может выполняться двухступенчатым. Имеются конструкции, предусматривающие перевод компрессора из режима одноступенчатого в режим двухступенчатого сжатия в зависимости от потребности.

Рис. 1. Поршневой компрессор: 1 - сальник вала; 2 - разгрузочный механизм цилиндра; I - всасывание хладагента; II - нагнетание хладагента.

Ввиду того что картер компрессора находится под давлением холодильного агента, предусмотрен сальник приводного вала, предназначенный для уплотнения картера. В бессальниковых или герметических компрессорах этой проблемы не существует, так как электродвигатель встроен в корпус компрессора.

Винтовые компрессоры в крупных установках вытесняют поршневые, и происходит это по двум причинам:

- первая - меньшее число и большая компактность холодильных машин при той же холодопроизводительности;

- вторая - небольшое число подвижных частей, что обеспечивает более высокую надежность и упрощает эксплуатацию компрессора.

Применяются два вида винтовых компрессоров:

- первый - с двумя роторами-винтами, находящимися в непосредственном зацеплении;

- второй - более современный с одним ротором-винтом и двумя звездочками по одной с каждой его стороны. Звездочки сжимают пар агента в противоположных направлениях, поэтому осевое усилие в компрессоре уравновешено.

Принцип действия компрессоров обоих типов в определенной степени схож с работой винтовых насосов. Для обеспечения плотности между роторами в компрессор впрыскивается масло, а для того, чтобы оно, не проходило в систему, на стороне нагнетания установлены маслоотделители, более крупные и сложные, чем у поршневых компрессоров.

Ввиду того что часть теплоты сжатия передается смазочному маслу, в состав агрегатов включают крупные маслоохладители, которые охлаждаются водой или хладоносителем. Из-за того что приводные электродвигатели компрессоров работают на переменном токе и имеют постоянную частоту вращения, для уменьшения подачи применяют различные виды устройств, разгружающих цилиндры компрессора. Такое устройство осуществляет удержание всасывающих клапанов компрессора в открытом положении.

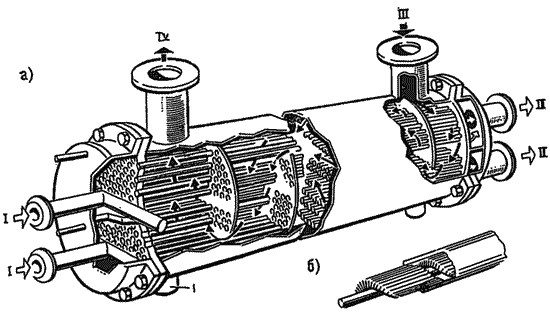

Конденсаторы. Как отмечалось, большинство конденсаторов выполняются кожухотрубными и охлаждаются водой. Типичный современный конденсатор показан на рис. 2. Здесь видно, что холодильный агент проходит снаружи трубок, а охлаждающая вода движется внутри них. В конденсаторе, охлаждаемом забортной водой, предусматривается двухходовое движение воды.

Рис. 2. Конденсатор: а - общий вид; б - разрез по крышке, применяемой в конденсаторах морского исполнения; I - вход пара холодильного агента, II - выход жидкого холодильного агента, III - вход забортной воды, IV - выход забортной воды.

У конденсаторов, имеющих длину 3 м и более, предусматривают двойной выход жидкого агента, с тем чтобы обеспечить бесперебойное поступление жидкости в систему во время качки судна.

Испарители. Испарители делятся на два вида: испарители непосредственного охлаждения, в которых холодильный агент охлаждает непосредственно воздух, и кожухотрубные, в которых холодильный агент охлаждает хладоноситель.

Простейшим испарителем непосредственного охлаждения является пучок трубок с увеличенной поверхностью благодаря их оребрению. Холодильный агент кипит в трубках и охлаждает воздух, который прогоняется снаружи вентилятором, обеспечивающим циркуляцию воздуха. Испарители такого типа могут быть установлены для охлаждения провизионных шкафов, в которых вентилятор и испаритель выполнены в едином агрегате, а также в системах непосредственного охлаждения рефрижераторных трюмов и систем кондиционирования воздуха, где вентилятор или вентиляторы могут быть установлены отдельно от испарителя.

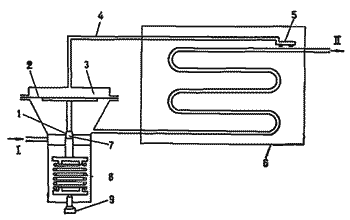

Более сложную конструкцию имеют кожухотрубные испарители, применяемые для охлаждения хладоносителя (рис. 3). Здесь холодильный агент проходит внутри трубок, а хладоноситель омывает ряды трубок снаружи.

Рис. 3. Испаритель: а - общее устройство; б - разрез по внутренней оребренной трубе, I - вход холодильного агента, II - всасывание холодильного агента в компрессор, III - вход воды или рассола, IV - выход воды илирассола, 1 - дренажная труба со смотровым стеклом.

Перед трубной доской холодильный агент разбрызгивается таким образом, чтобы гарантировалось равномерное распределение его по всем теплообменным трубкам. Попавшее в испаритель масло отводится через дренажную систему и поэтому в трубки не попадает.

В испарителях рассматриваемого типа для улучшения теплопередачи имеются две конструктивные особенности: первая - теплообменные трубки со стороны холодильного агента имеют спиральное оребрение (как показано на рис. 3) или же вставку в виде алюминиевой звезды, имеющей спиральную форму; вторая - в корпусе испарителя имеются перегородки, обеспечивающие движение рассола поперек трубок.

Клапаны регулирования потока холодильного агента. Обычно на жидкостной линии перед регулирующим вентилем устанавливают соленоидный вентиль. Им управляет термостат в зависимости от температуры воздуха в охлаждаемом помещении или температуры хладоносителя.

Соленоидный вентиль используется также для отключения некоторой части контура в охладителе, когда машина работает в условиях частичной нагрузки.

Рис. 4. Терморегулирующий вентиль: 1 - отверстие, 2 - диафрагма, 3 - трубка и пространство, заполненные холодильным агентом, 4 - капиллярная трубка, 5 - чувствительный баллон, 6 - испаритель, 7 - клапан, 8 - пружина, 9 - регулировочный винт, I - жидкость из конденсатора, II - пар к компрессору.

Регулирующий вентиль - это наиболее сложная часть устройства, которое регулирует поток холодильного агента из полостей высокого давления в полости низкого давления. Этот вентиль может быть выполнен как терморегулирующий (рис. 4). Термобаллон воспринимает температуру холодильного агента на выходе из испарителя, и соответственно при этом увеличивается или уменьшается открытие клапана. Работа прибора зависит от разности давлений на нагнетательной и всасывающей стороне. Поэтому очень существенно, чтобы давление нагнетания поддерживалось на максимальном или близком к нему значении. Так, если судно находится в районе с холодной забортной водой, необходимо осуществлять рециркуляцию охлаждающей воды, чтобы поддерживать нужное давление конденсации. Если этого не делается, вентиль работает неустойчиво, в результате чего жидкий холодильный агент может прорываться во всасывающую трубу компрессора.

Вспомогательные устройства. Маслоотделитель устанавливается на стороне нагнетания компрессора и является обязательной частью агрегатов с винтовыми компрессорами. Для других видов компрессоров маслоотделители могут устанавливаться или не устанавливаться в зависимости от взаимного расположения частей агрегата и длины трубопровода.

Осушители холодильного агента обязательно используются во фреоновых установках для удаления влаги, оказавшейся в системе. В противном случае влага может замерзнуть в регулирующем вентиле и существенно нарушить работу установки.

Жидкостный ресивер может включаться в состав установки по следующим соображениям: являясь дополнительной емкостью, он, во-первых, создает резерв холодильного агента в системе, необходимый для работы установки в различных режимах; во-вторых, обеспечивает хранение агента, когда необходимо откачать его из системы.

В малых установках откачиваемый из системы холодильный агент обычно собирают в конденсатор.

12.2.

Виды дефектов и методы контроля деталей

|

12.3. - 22.3.