Под предохранительной средой понимают специально создаваемую в призабойном участке выработки перед взрыванием шпуровых зарядов полидисперсную газовзвесь для превращения ее в невзрывчатую систему.

Водораспылительные завесы

Водораспылительные завесы создают путем распыления воды из размещенных определенным образом в призабойном участке выработки полиэтиленовых сосудов взрывом специального заряда ВВ.

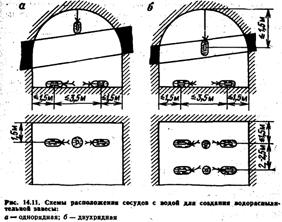

Для создания завесы применяют стандартные полиэтиленовые сосуды с полезной вместимостью 20 и 30 л. Первые подвешиваются в выработке, а вторые укладываются на почве (рис.). Полиэтиленовые сосуды должны иметь ширину в сложенном виде 480— 520 мм (диаметр 320—350 мм), длину 500—600 мм — при вместимости 20 л и 700—800 мм — при вместимости 30 л. Толщина стенок сосудов должна быть 0,10±0,02 мм.

Для распыления воды применяется патрон угленита Э-6 или ВВ типа 12ЦБ массой 0,2 кг. Для распыления воды из сосудов вместимостью 30 л используются патроны СП-1, ионит.

|

Заряды ВВ в сосудах с водой должны располагаться следующим образом: в подвешенном.— вертикально в центре сосуда так, чтобы толщина слоя воды со всех сторон заряда была одинакова, в укладываемых на почву выработки — в центре, на дне сосуда. В последнем случае патрон ВВ должен укладываться параллельно забою выработки. Допускается нахождение заряда в сосуде с водой не более 30 мин. В случаях, когда не представляется возможность выполнить это требование, должны быть приняты меры для предотвращения проникновения воды в заряд ВВ.

Сосуды вдоль оси выработки могут располагаться л один или два ряда, т.е. в одной или двух плоскостях поперечного сечения выработки (рис.).

Двухрядная завеса называется локализующей, так как она способна не только флегматизировать рудничную атмосферу, но и локализовать возникшие у забоя выработки небольшие (до 5 м3) очаги воспламенения.

Часть 8.

СТРОИТЕЛЬСТВО СТВОЛОВ

Ствол – вертикальная горная выработка с постоянной крепью, предназначенная для технологической связи подземного сооружения с поверхностью. Различают стволы разведочные, шахтные и специальные. В горнодобывающей промышленности, а также при строительстве транспортных и гидротехнических тоннелей и гидроэлектростанций применяют в основном круглую форму поперечного сечения стволов. Такая форма повышает устойчивость породных стен стволов и позволяет применить в качестве материала крепи бетон. При круглой форме поперечного сечения механизировано выполняются основные технологические процессы – бурение шпуров, погрузка породы и возведение крепи.

Размеры поперечного сечения стволов обуславливаются их назначением. В горнодобывающей промышленности в основном применяют стволы диаметрами от 5 до 8,5м в свету. Размеры площади поперечного сечения ствола определяются в зависимости от размеров принятых подъемных сосудов, их расположения в стволе с соблюдением необходимых зазоров.

Основными этапами работ по сооружению ствола являются:

- проходка устья ствола и технологического отхода предназначенного для размещения забойного оборудования;

- оснащение поверхности ствола подъемно-копровым оборудованием;

- оснащение ствола забойным оборудованием;

- проходка ствола с приствольными камерами и сопряжениями;

- армирование ствола.

Стволы шахт по своему назначению подразделяют на главные, вспомогательные и вентиляционные (воздухоподающие). Глубина стволов определяется глубиной залегания полезного ископаемого, схемой вскрытия шахтного поля.

Сооружение устья ствола. Устье ствола в большинстве случаев сооружают в слабых, неустойчивых наносных породах, мощность которых колеблется в широких пределах. Глубина устья в каждом отдельном случае определяется проектом в зависимости от глубины залегания коренных или плотных пород, в которых закладывают опорный венец. Обычно устье имеет глубину от 10 до 30 м. Размеры поперечного сечения устья в свету равны сечению ствола в свету.

Конструкция крепи устья определяется в зависимости от назначения ствола, физико-механических свойств пересекаемых пород, вертикальной и горизонтальной нагрузок на крепь, материала крепи. Вертикальная нагрузка на крепь устья образуется в результате давления копра и веса самой крепи устья. Горизонтальные нагрузки на крепь создают боковые породы, а при наличии башенных копров возникают распорные усилия от фундамента копра.

На рис. 1 представлены наиболее распространенные конструкции устья.

Рис. 1. Конструкции устьев вертикальных стволов

Устье состоит из оголовка (воротника) 1, средней части 2 и опорного венца (башмака) 3 (рис. 1, а). Оголовок и опорный венец воспринимают вертикальные нагрузки и передают их на боковые породы.

В устье устраивают проемы для опорных балок под копер, вентиляционных и калориферных каналов, кабелей и труб.

Обычно устье крепят монолитной железобетонной крепью, реже бетоном, металлическими или железобетонными тюбингами. Толщину крепи, а также оголовка и опорного венца выбирают в зависимости от нагрузок, размеров проемов, каналов и диаметра ствола.

Для защиты ствола от сточных вод устье сооружают на 200 мм выше отметки поверхности промплощадки.

При мощности наносных отложений 10—12 м опорный венец устраивают в коренных породах, подстилающих наносы, а когда копер опирается на крепь устья, то устраивают и оголовок (рис. 1, а). При достаточно мощных наносах, когда невозможно заложить опорный венец, устье проходят на глубину 10-12 м и в верхней части сооружают мощный двухступенчатый оголовок, который воспринимает всю вертикальную нагрузку (см. рис. 1, б). Конструкцию крепи устья без оголовка (см. рис. 1, в) применяют, когда коренные породы выходят на поверхность, а копер опирается на самостоятельный фундамент. На стволах с башенным копром фундамент обычно отделяют от крепи устья (см. рис. 1, г).

Устье сооружают в следующей последовательности: отрывают с помощью экскаватора котлован на глубину оголовка, устанавливают опалубку и возводят железобетонную крепь оголовка, устанавливают раму-шаблон, монтируют проходческое оборудование, вынимают породу на всю глубину устья или отдельного звена с поддержанием стенок временной крепью, разделывают породу под опорный венец, устанавливают опалубку, монтируют арматуру и снизу вверх отдельными заходками возводят железобетонную или монолитную бетонную крепь, демонтируя постепенно временную крепь.

Для сооружения устья могут быть использованы временные передвижные установки или применено основное проходческое оборудование -копер, подъемная машина и др.

В первом случае применяют комплексы оборудования типа КПШ-2 (рис..2).

Комплекс КПШ-2 состоит из автокрана К-51, пневмопогрузчика КС-3, подвесной опалубки, трех проходческих лебедок ЛП-10/800, крана-экскаватора Э-505-А, двух бадей вместимостью 1 м3, универсальной рамы-шаблона, бункера для бетонной смеси, става труб бетонопровода. Кроме того, в этот комплекс также входят забойный насос Н-1м, лебедка ЛП-5/500, два передвижных компрессора ЗИФ-55, передвижной загрузочный бункер вместимостью 7 м для перегрузки породы в автосамосвалы.

Комплекс КПШ-2 позволяет проходить устье и технологический отход на глубину до 50 м. Скорость сооружения устья составляет 15-20 м/мес, а производительность труда проходчиков 0,7-1 м3/чел.-смену.

Проходческий комплекс КС-14 (рис. 3) состоит из погрузочной машины с ковшовым исполнительным органом, монорельса для перемещения погрузочной машины, подъемной установки, копра с разгрузочным устройством, самоопрокидного скипа или клети, проводников для скипа, подъемного крана для монтажа крепи, подвесного предохранительного полка, оборудования для задавливания крепи.

Комплекс КС-14 предназначен для проходки устьев стволов глубиной до 40 м с постоянной крепью из тюбингов. Он может быть использован также при проходке в крепких породах с применением буровзрывных работ (БВР). Этот комплекс широко применяют при проходке стволов в подземном городском строительстве.

|

|

| Рис. 2.Комплекс оборудования КПШ-2: 1 - пневмопогрузчик КС-3; 2 - универсальная рама-шаблон; 3 - автокран К-51; 4 - кран-экскаватор Э-505-А; 5 - бадья; 6 - подвесная опалубка; 7 - проходческие лебедки ЛП-10/800; 8 - став труб бетонопровода; 9 - бункер для бетонной смеси | Рис. 3. Проходческий комплекс КС-14: 1 - породопогрузочная машина; 2 - монорельс погрузочной машины; 3 - проводник; 4 -самоопрокидной скип; 5 - разгрузочное устройство; 6 - подъемная установка и копер; 7 - оборудование для задавливания крепи; 8 - кран для монтажа крепи; 9 - подвесной проходческий полок |

Отработку мягкой породы при проходке устья осуществляют посредством отбойных молотков или пневмоломов. Породы средней крепости и крепкие разрабатывают с помощью буровзрывных работ шпурами относительно небольшой длины - 1-1,3 м и с малым зарядом. Отбитую породу грузят в бадьи или выдают непосредственно на поверхность пневматическими грузчиками с ручным вождением КС-3. Стенки устья ствола по мере углубления забоя крепят временной крепью (рис. 2), которая состоит из отдельных металлических колец, подвесок, затяжки и распорных стоек.