6.1. Общие указания

6.1.1. Порядок обслуживания котла в эксплуатации (под паром) силами специалистов судомеханической службы судна изложен в разделе 3 Правил "Обслуживание котла в работе".

6.1.2. Для периодического контроля за техническим состоянием элементов котла и поддержания экономичности его работы судовладелец должен планировать технические обслуживания (ТО), выполняемые после спуска пара и охлаждения котла.

6.1.3. К работе по техническому обслуживанию котла относятся:

- периодические чистки газовой стороны;

- химические чистки пароводяного пространства,

- ежегодный внутренний осмотр и последующий наружный осмотр под паром;

- ежегодное внутреннее освидетельствование и освидетельствование под паром инспектором Регистра;

- осмотр и ремонт футеровки топки и теплоизоляции котла;

- переборка и ремонт арматуры котла и водоуказательных приборов;

- ремонт и настройка средств автоматизации и защиты;

- гидравлические испытания котла.

6.1.4. Периодичность и объемы работ по ТО регламентируются руководством (инструкцией) по технической эксплуатации конкретного типа котла, правилами Регистра, а также ведомственными нормативными документами, требования которых не противоречат основным положениям указанных выше документов.

6.1.5. В соответствии с требованием пункта 1.9 настоящих Правил главный (старший) механик должен составить график технического обслуживания котла (на рейс, на год) с учетом требований инструкции по его эксплуатации, и организовать его выполнение.

6.1.6. Судовладелец должен обеспечить судовые экипажи (судомеханическую службу) материалами, инструментами, запасными частями и средствами малой механизации, необходимыми для выполнения работ по ТО котла в предусмотренный графиком период.

6.1.7. Сведения о работах по техническому обслуживанию котла, выполненных силами машинной команды, должны быть внесены в журнал технического состояния по заведованию. Сведения о капитальных ремонтах элементов котла, выполненных судоремонтным предприятием под надзором Регистра, ОТК завода вписывает в формуляр котла.

6.2. Осмотры периодические

6.2.1. Периодические осмотры котла производятся с целью систематического контроля за техническим состоянием его элементов и должны выполняться:

а) обслуживающим персоналом при непосредственном участии механика по заведованию при осмотрах и выполнении ТО в рейсе;

б) обслуживающим персоналом и специалистами базы технического обслуживания с участием группового механика механико - судовой службы (группы технического надзора) при выполнении ежегодного внутреннего осмотра и осмотра под паром (в порту).

6.2.2. К периодическим плановым осмотрам котла относятся: ежевахтенные, ежерейсовые, ежегодные и при чистках. Они производятся:

- с наружной стороны котла;

- со стороны огневого и газового пространства;

- со стороны пароводяного пространства.

6.2.3. Ежевахтенные осмотры

Производятся в соответствии с инструкцией по эксплуатации котла и требованиями пункта 1.15 Правил. Результаты осмотра записываются в вахтенный журнал.

6.2.4. Ежерейсовые осмотры

Выполняются на судах, совершающих длительные рейсы, в период подготовки к ним. Осмотр производится: с наружной стороны, со стороны огневого и газового пространства, при необходимости - осмотр и чистка пароводяного пространства. Осмотр производится с обязательным участием главного (старшего) механика и механика, в заведовании которого находится котел.

В журнал технического состояния должны быть записаны сведения о ремонтах элементов котла, выполненных для устранения их дефектов, не являющихся аварийными.

6.2.5. Осмотры при чистках

Периодичность чисток газовой стороны зависит от интенсивности эксплуатации, вида топлива и качества его сгорания.

Загрязнение поверхностей пароводяного пространства может быть незначительным при соблюдении правил подготовки питательной воды и постоянном контроле за водным режимом котла. Практически достижимой периодичностью осмотра и очистки пароводяного пространства вспомогательного котла следует принять 5 - 6 тысяч часов его работы, то есть один раз в промежутке между обязательными ежегодными внутренними освидетельствованиями инспектором Регистра.

Результаты осмотров должны быть записаны в журнал технического состояния котла.

6.2.6. Ежегодные осмотры

По правилам Регистра судовладелец должен ежегодно производить внутренний осмотр и наружный осмотр котла под паром.

В порядке надзора за техническим состоянием котла инспектор Регистра в период названных осмотров проводит аналогичные освидетельствования.

Для выполнения внутреннего осмотра судовладелец должен:

- вывести котел из эксплуатации в соответствии с требованиями подраздела 3.4 "Остановка и охлаждение котла" настоящих Правил;

- освободить котел от воды, вскрыть лазы и лючки барабана (коллекторов), лаз топки; снять ограждения, кожухи и другие элементы, затрудняющие доступ к местам осмотра;

- выполнить требования правил техники безопасности при производстве осмотра и ремонта в котле (охлаждение котла, вентиляция, освещение низковольтными (12 В) светильниками и прочее);

- произвести предварительный внутренний осмотр котла без чистки огневого (газового) и пароводяного пространства и при этом зафиксировать: состояние барабанных устройств (паросепараторов, устройств для продувания, питательных труб, труб водомерных колонок и толщину отложений (накипи), следы масла, коррозионные разрушения и прочие дефекты, состояние поверхностей нагрева со стороны огневого и газового пространства (наличие следов пропаривания, обгораний концов дымогарных и жаровых труб, места и вид отложений сажи, наличие разрушений деталей футеровки, щитов обшивки и прочее);

- выполнить очистку газового и пароводяного пространства и повторно тщательно осмотреть со стороны пароводяного пространства следующие основные участки на предмет отсутствия трещин, расслоений металла или коррозионных разъеданий: водогрейные трубы в местах их вальцовки в трубные доски и состояние "колокольчиков"; коллекторы; жаровые трубы и другие элементы.

При глубоких коррозионных разъеданиях произвести местное контрольное сверление.

Со стороны огневого и газового пространства убедиться в отсутствии: трещин у дымогарных и водогрейных трубах, огневых камерах, жаровых трубах; обгораний концов дымогарных и жаровых труб; провисаний, пережога, расслоений или отдулин водогрейных труб; произвести замеры деформации жаровой трубы по установленной схеме;

- предъявить вычищенный котел инспектору Регистра для внутреннего освидетельствования.

Примечание. При удовлетворительном состоянии котла инспектор дает разрешение на его заполнение водой и поднятие давления пара. При наличии замечаний разрешение будет выдано после их устранения.

6.2.7. В подготовке и проведении внутреннего осмотра котла участвуют судовые специалисты и специалисты группы технического надзора (механико - судовая служба). По итогам осмотра огневого (газового) и пароводяного пространства должны быть проанализированы причины образования на поверхностях испарения накипи, коррозионных разрушений и определены меры по улучшению топочного режима и водного режима котла. Результаты осмотра должны быть зафиксированы в журнале технического состояния.

6.2.8. Наружный осмотр котла под паром

Заполнение водой и поднятие давления пара в котле производится в соответствии с требованиями инструкции по эксплуатации котла и общими правилами, изложенными в подразделах 2.5 и 2.6 Правил. До вызова инспектора Регистра для освидетельствования котла под паром судовые специалисты с участием специалистов базы технического обслуживания (судоремонтного предприятия) должны закончить техническое обслуживание и ремонт вспомогательных механизмов и систем котельного отделения в соответствии с общими требованиями подразделов 2.1, 2.2, 2.3 настоящих Правил, а также проверить в действии средства автоматического регулирования, защиты и сигнализации.

6.2.9. Итоги ежегодного внутреннего освидетельствования и освидетельствования котла под паром инспектор Регистра вносит в регистровую книгу котла и главного паропровода, а также заполняет донесение по установленной форме, которое передается для хранения в личном деле судна в инспекции Регистра.

6.3. Очистка поверхностей нагрева со стороны огневого и газового пространства

6.3.1. Очистка поверхности нагрева со сторона газового пространства может производиться как во время работы котла, так и после спуска пара и его охлаждения (плановая котлочистка).

6.3.2. Загрязнение поверхностей, омываемых горячими газами, носит интенсивный характер при использовании мазута с большим содержанием золы и серы.

6.3.3. Эффективным средством очистки наружной поверхности от сажи являются паровые сажеобдувочные устройства (стационарные или переносные). При работе котла на полной нагрузке рекомендуется включать сажеобдувочное устройство каждую вахту.

6.3.4. В огнетрубных котлах обдувку дымогарных труб изнутри можно осуществить с помощью переносных паровых банников при сниженной на 30 - 50% нагрузке.

6.3.5. Периодичность очисток поверхностей от сажи с выводом котла из эксплуатации (котлочистка) определяется графиком с учетом режима эксплуатации и фактического состояния котла.

6.3.6. Газовый тракт выведенного из эксплуатации и охлажденного котла в период котлочистки может подвергаться обдувке сжатым воздухом и обмывке водой под давлением, нагретой до температуры 50 град. C (и выше), в том числе с применением щелочных присадок в соответствии с инструкцией по их применению. В доступных местах применяется механическая очистка поверхности, в том числе труб дымогарных.

6.3.7. По окончании обмывки необходимо:

- удалить воду из топки и очистить от золы и сажи расширительные швы обмуровки топки;

- просушить котел путем розжига форсунки и поддержания малого горения в течение нескольких часов.

6.4. Очистка поверхностей нагрева со стороны пароводяного пространства

6.4.1. Для очистки пароводяного пространства котел периодически (но не реже одного раза в год) выводится из эксплуатации. Периодичность и способ очистки указаны в инструкции по эксплуатации котла, но могут быть установлены судовладельцем на основании опыта эксплуатации котла данного типа.

6.4.2. Общими правилами очистки пароводяного пространства котла являются:

- после вывода котла из эксплуатации спуск воды из него произвести при температуре 50 - 60 град. C и выполнить меры по подготовке и вскрытию пароводяного коллектора (см. п. 6.2.6);

- после вскрытия горловин, соблюдая меры предосторожности, выполнить осмотр барабана и тотчас, пока шлам еще не сцементировался, произвести промывку горячей водой под напором; рыхлые остатки удалить щетками и скребками; в водотрубных котлах чистку труб произвести с помощью механических ершей (шарошек) с последующей промывкой водой и пропусканием по ним контрольных шариков (диаметр шарика равен 0,9 внутреннего диаметра трубы).

Примечание. Состояние внутренней поверхности нагрева считается хорошим, если у водотрубных котлов накипь в трубах и коллекторах отсутствует; у огнетрубных - не превышает 0,2 мм. При наличии накипи или отложений маслянистых веществ котел подлежит чистке. Если имеется образование твердой накипи, не поддающейся удалению механической чисткой (водогрейные трубы - механическими шарошками), требуется проведение химической очистки котла.

6.4.2. Химическая очистка котла - мера вынужденная, связана с трудностями ее выполнения на судне.

В зависимости от вида загрязнения пароводяного пространства применяют следующие виды химической очистки котла:

- щелочение с применением тринатрийфосфата, кальцинированной соды или каустика (при сульфатной и силикатной накипи, а также при маслянистых отложениях);

- обработка кислотой (сульфаминовой или ингибированной соляной) при карбонатных и твердых смешанных отложениях накипи.

6.4.2.1. Перед химической очисткой необходимо:

- при наличии двух котлов разъединить их паропровод;

- демонтировать арматуру и устройства, которые при химической очистке могут быть повреждены действием химических реагентов;

- заглушить колонки водоуказателей, импульсные трубопроводы к датчикам систем автоматического регулирования;

- установить систему принудительной циркуляции химического раствора в котле и принять меры по его утилизации после окончания промывки.

6.4.2.2. Химическая очистка котла должна производиться по специальной инструкции с учетом рекомендаций завода - изготовителя котла, со строгим соблюдением норм концентрации раствора, его температуры, продолжительности циркуляции через котел.

В период очистки должен быть обеспечен периодический химический контроль концентрации раствора для осуществления, при необходимости, дополнительного ввода реагентов в раствор.

Обслуживающий персонал должен быть проинструктирован о мерах по соблюдению техники безопасности и обеспечен необходимыми средствами безопасности (резиновыми перчатками, очками и прочим).

6.4.2.3. Общие правила щелочения котла:

- для создания щелочного раствора в котел необходимо ввести реагент (например, тринатрийфосфат) в количестве, достаточном для требуемой концентрации (1 - 2%);

- путем ввода в действие форсунки подогреть раствор до 100 град. C или выше и в течение 10 - 15 часов произвести щелочение (обычно без принудительной циркуляции), периодически продувая котел и соблюдая общие правила, изложенные в пункте 6.4.2.2;

- по окончании щелочения (признаком этого служит стабилизация концентрации щелочи) подогрев прекратить, котел охладить в соответствии с установленным режимом;

- спустить из котла воду и немедленно приступить к его очистке; промыть котел пресной водой.

Примечание. При значительном загрязнении могут применяться более высокие концентрации щелочи и более продолжительное время щелочения.

6.4.2.4. Общие правила кислотной очистки котла:

- для обеспечения принудительной циркуляции рабочего раствора создать замкнутый контур: котел - насос - трубопроводы - бак с раствором;

- ввести в котел ингибированную соляную кислоту в количестве, необходимом для создания ее концентрации в растворе в пределах 3 - 5%;

- подогреть и поддерживать температуру кислотного раствора в пределах 40 - 60 град. C в течение 15 - 20 часов при непрерывной его циркуляции в контуре, периодически проверяя концентрацию химического раствора;

- по окончании кислотной очистки и удаления раствора котел следует промыть пресной водой, затем 1 - 2%-ным раствором щелочи путем его кипячения в течение 2 - 3 часов;

- после охлаждения котла и удаления раствора повторно промыть котел горячим дистиллятом и сильной струей воды смыть разрыхленную накипь; в водотрубных котлах прочистить трубы механическими шарошками, затем через каждую трубку пропустить стальной шарик, чем будет подтверждено отсутствие в них остатков накипи;

- подготовить и закрыть лазы и горловины;

- подвергнуть котел гидравлическому испытанию на рабочее давление.

6.5. Техническое обслуживание элементов поверхностей нагрева

6.5.1. К элементам поверхностей нагрева относятся:

- испарительные и водоспускные трубы водотрубных котлов (конвективные и экранные пучки);

- жаровые и дымогарные трубы, огневые камеры огнетрубных котлов;

- трубы экономайзеров, пароперегревателей, воздухоподогревателей.

6.5.2. Указанные выше элементы (трубы) имеются на чертеже развертки трубных поверхностей коллекторов и барабанов в формуляре котла; каждая труба пронумерована. Это необходимо для точного учета случаев их повреждений и замены при ремонтах.

6.5.3. Ремонт поверхностей нагрева производится по технологии, согласованной Регистром. Необходимость ремонта (замены) определяется нормами допустимых износов и деформаций элементов котла по правилам Регистра.

6.5.4. При внутреннем осмотре производится тщательный контроль коллекторов и барабанов, их горловин и крышек, сварных швов, трубных досок, анкерных связей, мест приварки штуцеров и пр. Их ремонт во всех случаях является предметом специального рассмотрения Регистром.

6.5.5. Пропуски через вальцованные соединения разрешается устранять подвальцовкой, если толщина трубы не меньше допускаемой правилами Регистра.

6.5.6. Допускается временная эксплуатация котла с заглушенными трубами (5 - 10% от общего количества), вышедшими из строя по причине появления свищей, разрывов или провисания. Концы таких труб тщательно зачищаются и глушатся с двух сторон коническими пробками (или нарезными).

6.6. Топочные устройства

6.6.1. При наличии на котле двух и более форсунок не допускается применение форсунок с разной производительностью, а их суммарная производительность не должна превышать номинальную более чем на 5%.

6.6.2. Сопловые отверстия распылителей форсунок должны контролироваться, а при достижении предельного диаметра - заменяться. Одновременно контролируются размеры тангенциальных каналов распылителя.

6.6.3. Систематически следует производить тарировку форсунок для определения их производительности согласно имеющейся инструкции (некоторые конструкции форсунок имеют набор распылителей с разными диаметрами сопел, что позволяет изменять производительность форсунки путем смены распылителей).

6.6.4. При тарировке форсунки (или при нарушении качества горения) следует проверить качество распыливания. Для предотвращения коксования неработающих форсунок надо: не допускать неплотности (подтекания) форсуночных клапанов; снимать неработающую форсунку с действующего котла.

6.6.5. Во избежание засорения форсунок механическими примесями топливные фильтры должны содержаться в исправности и чистоте.

6.6.6. Наивыгоднейшее расположение диффузора воздухонаправляющего устройства относительно торца форсунки подбирается опытным путем. Это положение отмечается на тяге диффузора.

6.6.7. Обгорания и коробления воздухонаправляющих устройств должны своевременно устраняться. Не допускается потеря подвижности регулируемых элементов воздухонаправляющих устройств.

6.6.8. Форсунки должны быть отцентрованы относительно фурм.

6.7. Футеровка топки и теплоизоляция котла

6.7.1. Ремонт футеровки топки и теплоизоляции котла производить в соответствии с требованиями инструкции и чертежей. Применять те изделия и материалы, которые предусмотрены техническими условиями на ремонт.

6.7.2. При каждой остановке котла следует осмотреть состояние футеровки и, в частности, фурменных кирпичей, так как своевременное устранение дефектов позволяет увеличить срок службы обмуровки и теплоизоляции.

6.7.3. При ремонте надлежит выдержать размеры и расположение температурных швов, как это указано на чертеже (в инструкции). Бывшие в употреблении кирпичи допускается укладывать во внутренние части кладки после их тщательной очистки от шлака.

6.7.4. Во избежание преждевременного разрушения обмуровки следует в процессе эксплуатации избегать резких изменений ее температуры - не форсировать режим горения при растопке, не допускать переохлаждения холодным воздухом при прекращении горения.

6.7.5. После ремонта футеровка топки подлежит сушке в соответствии с инструкцией по эксплуатации котла.

Примечание. Рекомендуемые режимы сушки приведены в Приложении 11.

6.7.6. Для увеличения срока службы обмуровки ее поверхность покрывается слоем защитной обмазки.

6.8. Арматура и водоуказательные приборы

6.8.1. Основными операциями по техническому обслуживанию арматуры являются:

- разборка и ревизия стопорных клапанов (не реже одного раза в два года);

- переборка предохранительных клапанов (как правило, ежегодно) и их регулировка при ежегодном освидетельствовании котла под паром инспектором Регистра;

- тщательная проверка состояния уплотнительных поверхностей фланцев демонтированной арматуры, а также состояния их крепежа (шпилек); шлифовка рабочих поверхностей штоков;

- устранение путем шлифования радиальных рисок на фланцах арматуры, соединяемой без прокладок или с металлическими прокладками; металлические прокладки проверяют по плите;

- установка арматуры на прокладках (выполняется, как правило, с применением графита или иного состава, предусмотренного инструкцией по эксплуатации котла);

- замена набивки сальниковых уплотнений арматуры (не допускается наличие масла в набивке, а также применение набивок, не предназначенных для использования в котельной арматуре).

6.8.2. При нахождении котла под паром за арматурой ведется постоянный контроль на предмет отсутствия пропаривания запорных клапанов, сальников, соединений арматуры.

6.8.3. Действие водоуказательных приборов проверяется ежевахтенно путем их продувания (у котла с безвахтенным обслуживанием проверки должны выполняться в соответствии с указаниями инструкции по эксплуатации автоматизированного котла).

6.8.4. При периодических чистках котла с выводом из эксплуатации надлежит обязательно прочистить трубы, соединяющие водоуказательные приборы с котлом.

6.8.5. Обслуживающий персонал должен содержать в исправности светильники у водоуказательных приборов; содержать в чистоте отличительные таблички, планки, шкалы приборов.

6.9. Гидравлические испытания

6.9.1. Гидравлические испытания котла и главного паропровода пробным давлением (Pпроб.) может производиться только по назначению инспектора Регистра и в его присутствии. Перед таким испытанием обязательно проводится внутреннее освидетельствование котла, устраняются выявленные дефекты, арматура притирается, пригоняются посадочные места лазов и горловин; по требованию инспектора Регистра в отдельных местах должна быть снята изоляция для контроля за состоянием сварных швов и прочее.

6.9.2. Периодичность проведения гидравлических испытаний пробным давлением и величина пробного давления установлены правилами Регистра в зависимости от типа котла (водотрубный, огнетрубный) и его рабочего давления (Pраб. <= 0,5 МПа; Pраб. > 0,5 МПа, но ниже 2 МПа; Pраб. > 2 МПа). Правилами Регистра установлены также значения пробных давлений для испытания главного паропровода, питательных напорных труб, трубопроводов продувания, топливных напорных трубопроводов.

6.9.3. Гидравлическое испытание котла пробным давлением - внеочередное - проводится в следующих случаях:

- после нахождения в консервации более года;

- при установке вновь (перестановке);

- после смены коротких связей (более 25% на одной стенке камеры огневой) или связных трубок (15%);

- после вварки заплат или правки выпучин жаровых труб или стенок огневых частей;

- после заварки трещин длиной более 100 мм;

- после замены 25% водогрейных труб.

6.9.4. Гидравлическое испытание проводится при температуре в котельном отделении не ниже 5 град. C. Котел заполняется водой полностью. Для поднятия давления используется, как правило, ручной пресс или пресс, работающий через аккумулятор давления, имеющие проверенные манометры.

6.9.5. Во время гидравлического испытания на судне запрещается производить ремонтные работы, создающие стуки и шумы. В процессе подъема давления производится прослушивание, нет ли гидравлических ударов. Под пробным давлением котел осматривают (5 минут), затем снижают давление до рабочего и продолжают осмотр.

6.9.6. Котел признается выдержавшим испытание, если при осмотре не обнаружено течи, во время выдержки под пробным давлением не происходило его снижение; не должно быть признаков деформации элементов и течи заклепочных или сварных швов. Отпотевание и появление нестекающих капель (слез) у заклепочных швов течью не считается. Появление течи у сварного шва требует вырубать дефектный участок и заварить вновь. Чеканка таких швов не допускается.

6.9.7. Устранение дефектов выполняется после удаления воды из котла.

22.3. – 12.3.

23.1. – 16.1.

| Система смазки двигателя и ее элементы |

Система смазки предназначена для подачи смазочного масла к трущимся частям двигателя, что уменьшает их трение и преждевременный износ, а также для частичного отвода тепла, выделяемого при трении. В некоторых двигателях систему смазки можно использовать для охлаждения поршней; она обеспечивает работу сервомоторов системы регулирования и автоматизации. Надежная и качественная работа системы смазки во многом определяет моторесурс двигателя.

В современных дизелях применяют принудительную, циркуляционную и смешанную системы смазки.

Смазку под давлением используют в мощных тронковых и во всех крейцкопфных двигателях для подшипников коленчатого и распределительного валов, подшипников приводов навешанных вспомогательных механизмов и поршневой головки шатуна. Смазка цилиндровых втулок и поршней осуществляется специальным насосом высокого давления— лубрикатором. Применение лубрикаторов позволяет использовать специальные сорта масел и обеспечивает регулирование количества подаваемого масла.

Смешанная система смазки состоит из смазки под давлением и смазки цилиндров, осуществляемой разбрызгиванием масла, стекающего с рамовых и мотылевых подшипников. Смазка разбрызгиванием малоэффективна, режим смазки неустойчив, так как зависит от частоты вращения двигателя. Масло быстро стареет, его расход возрастает. Такую смазку применяют только в тропковых двигателях при диаметре цилиндра не более 400 мм.

В состав ситемы смазки входят: масляный насос, фильтры, сточная цистерна (циркуляционная, резервный масляный насос, сепаратор и трубопроводы, связывающие отдельные элементы системы.

Различают две системы циркуляционной смазки: с «мокрым» и «сухим» картером. В системе с мокрым картером отработавшее масло собирается в поддоне фундаментной рамы, а в системе с сухим картером — в отстойнике, обычно находящемся вне двигателя.

На рис. 175 показана схема системы циркуляционной смазки с сухим картером. Откачивающий масляный насос 11 забирает через приемную сетку 12 масло из картера двигателя и направляет его через спаренный масляный фильтр грубой очистки 10и маслоохладитель 8 в цистерну 4, откуда масло основным масляным насосом 3 по маслопроводу 1 нагнетается к трущимся частям двигателя. Постоянное давление масла в системе поддерживается перепускным клапаном 14. Терморегулятор 7 автоматически поддерживает постоянную температуру масла. Регулирование температуры масла осуществляется перепуском его части помимо холодильника по трубе 6. Для уменьшения пенообразования в картере и в масляной цистерне 4смонтирована сетка 13. Цистерна 4 оборудована указателем уровня и переливной трубой 5. В системе предусмотрена постановка фильтра тонкой очистки 2 для лучшей очистки масла. Через фильтр тонкой очистки непрерывно проходит 10—15% общего количества прокачиваемого масла. Перед пуском двигателя он прокачивается ручным масляным насосом 9контроль за работой масляной системы осуществляется по показаниям манометров М и термометров Т. На рис. 176 показана принципиальная схема масляной системы с мокрым картером.

На рис. 175 показана схема системы циркуляционной смазки с сухим картером. Откачивающий масляный насос 11 забирает через приемную сетку 12 масло из картера двигателя и направляет его через спаренный масляный фильтр грубой очистки 10и маслоохладитель 8 в цистерну 4, откуда масло основным масляным насосом 3 по маслопроводу 1 нагнетается к трущимся частям двигателя. Постоянное давление масла в системе поддерживается перепускным клапаном 14. Терморегулятор 7 автоматически поддерживает постоянную температуру масла. Регулирование температуры масла осуществляется перепуском его части помимо холодильника по трубе 6. Для уменьшения пенообразования в картере и в масляной цистерне 4смонтирована сетка 13. Цистерна 4 оборудована указателем уровня и переливной трубой 5. В системе предусмотрена постановка фильтра тонкой очистки 2 для лучшей очистки масла. Через фильтр тонкой очистки непрерывно проходит 10—15% общего количества прокачиваемого масла. Перед пуском двигателя он прокачивается ручным масляным насосом 9контроль за работой масляной системы осуществляется по показаниям манометров М и термометров Т. На рис. 176 показана принципиальная схема масляной системы с мокрым картером.

Масляные цистерны свежего масла, отработавшего и расходные оборудуют и располагают аналогично топливным.

Масляные цистерны свежего масла, отработавшего и расходные оборудуют и располагают аналогично топливным.

Масляные насосы циркуляционной системы смазки обычно выполняют шестеренными или винтовыми. Схема реверсивного шестеренного насоса изображена на рис. 177. Насос имеет золотники, обеспечивающие подачу масла независимо от направления вращения. Роль золотников выполняют оси шестерен, в которых выфрезерованы каналы, связывающие всасывающий патрубок насоса при переднем ходе с полостью А, при заднем — с полостью Б, а нагнетательный — соответственно с полостью Б или полостью А.

Масляные насосы циркуляционной системы смазки обычно выполняют шестеренными или винтовыми. Схема реверсивного шестеренного насоса изображена на рис. 177. Насос имеет золотники, обеспечивающие подачу масла независимо от направления вращения. Роль золотников выполняют оси шестерен, в которых выфрезерованы каналы, связывающие всасывающий патрубок насоса при переднем ходе с полостью А, при заднем — с полостью Б, а нагнетательный — соответственно с полостью Б или полостью А.

Лубрикаторы представляют собой многоплунжерные насосы высокого давления, они служат для подачи смазки к цилиндровым втулкам. На рис. 178 показан лубрикатор мощного судового крейцкопфного двигателя. Кулачковый вал лубрикатора получает вращение от распределительного вала через зубчатую передачу. При вращении вала 14 кулачковая шайба 13 воздействует на плунжер 1, перемещая его влево — осуществляется ход нагнетания. Открываются шариковые нагнетательные клапаны 4 и капля масла по струне 5 поступает в нагнетательный трубопровод 8. Для наблюдения за подачей масла служит стеклянная трубка 6, заполненная соленой водой. Всасывающий ход плунжера осуществляется под действием пружины 2, при этом всасывающие шариковые клапаны 3 открываются и масло из бачка 11 поступает в насосное пространство А. Ход плунжера, а следовательно, и подача масла регулируется винтом 9 и рычагом 12. Винт 7 служит для стопорения регулировочного винта 9. Масло и бачок заливается через сетку 10.

Маслоохладители выполняют в основном трубчатого типа. Охлаждающая вода протекает по трубкам, а масло омывает трубки снаружи. Для увеличения пути движения масла внутри корпуса маслоохладителя устанавливают перегородки. Трубки закрепляют в трубных досках развальцовкой.

Лубрикаторы представляют собой многоплунжерные насосы высокого давления, они служат для подачи смазки к цилиндровым втулкам. На рис. 178 показан лубрикатор мощного судового крейцкопфного двигателя. Кулачковый вал лубрикатора получает вращение от распределительного вала через зубчатую передачу. При вращении вала 14 кулачковая шайба 13 воздействует на плунжер 1, перемещая его влево — осуществляется ход нагнетания. Открываются шариковые нагнетательные клапаны 4 и капля масла по струне 5 поступает в нагнетательный трубопровод 8. Для наблюдения за подачей масла служит стеклянная трубка 6, заполненная соленой водой. Всасывающий ход плунжера осуществляется под действием пружины 2, при этом всасывающие шариковые клапаны 3 открываются и масло из бачка 11 поступает в насосное пространство А. Ход плунжера, а следовательно, и подача масла регулируется винтом 9 и рычагом 12. Винт 7 служит для стопорения регулировочного винта 9. Масло и бачок заливается через сетку 10.

Маслоохладители выполняют в основном трубчатого типа. Охлаждающая вода протекает по трубкам, а масло омывает трубки снаружи. Для увеличения пути движения масла внутри корпуса маслоохладителя устанавливают перегородки. Трубки закрепляют в трубных досках развальцовкой.

|

Очистка парового котла В период эксплуатации поверхности нагрева котла загрязняются как с газовой стороны, так и со стороны пароводяного пространства. Наружные загрязнения поверхностей нагрева образуются отложениями сажи и золы. Внутренние загрязнение вызваны отложениями накипи, количество которой зависит от качества котловой и питательной воды. Поэтому поверхности нагрева с газовой стороны нужно очищать от загрязнений как во время работы котла, так и при выводе его из действия. Для устранения загрязнений применяют воздушную и паровую обдувку.

Сажеобдувка (обдувка паром) Очистка поверхностей нагрева котла от отложений сажи и золы во время работы котла проводится каждую вахту, но не менее одного раза в сутки с помощью сажеобдувочных устройств. Котельный вентилятор при этом должен работать на полную мощность. Внеочередные очистки проводятся перед приходом в порт, перед предстоящей длительной стоянкой судна, при повышении или понижении температуры перегретого пара, при повышении аэродинамического сопротивления в газоходе котла. Сажеобдувочное устройство состоит из трубы с несколькими рядами сопел. Обдувку осуществляют паром с давлением 12-16 кг/см², который выходит из сопел в виде струй, направленных на загрязнённые поверхности нагрева. Воздушная сажеобдувка менее эффективна, чем паровая, поэтому она применяется только для утилизационных котлов на теплоходах. Для этой цели используется воздух из пусковых баллонов главного двигателя с давлением 30 кг/см².

Обмывка котла горячей водой Наружную поверхность нагрева котла, выведенного из действия, обливают горячей водой с температурой 60-90 °С. После того, как котёл остынет до 50 °С, можно начинать обмывку котла, используя для этого систему сажеобдувки. Обмывку нужно начинать с экономайзера, постепенно спускаясь вниз. Затем специальным шлангом с соплом провести вручную обмывку поверхностей нагрева со стороны топочного пространства водой с температурой 50 °С. Для предотвращения временного воздействия сернистых соединений необходимо повторно провести обмывку поверхностей нагрева щёлочной водой. Грязную воду со смывками отводят из топки в специальные цистерны через дренажные клапаны. Затем котёл герметизируют и приступают к его просушке, используя действующую форсунку. Для очистки поверхностей нагрева котлов используют механический и химический способы очистки.

Механическая очистка Сильно загрязнённые поверхности нагрева очищают с помощью металлических щёток при не полностью остывшем котле. Очистка котлов от шлама производится горячей водой под напором сразу после остывания котла и спуска из него воды, прежде чем рыхлые отложения шлама успеют сцементироваться.

Химическая очистка Химическую очистку применяют при значительных внутренних загрязнениях накипью парообразующих труб. С этой целью в котёл вводят растворы таких химических веществ, как сульфаминовая или ингибированная соляная кислоты, а также тринатрийфосфат или кальцинированная сода, в результате воздействия которых накипь растворяется или размягчается. Всякая химчистка или промывка котла должна проводиться в соответствии со специальными инструкциями для каждого способа очистки. После окончания химчистки остатки разрушенной накипи должны быть удалены из котла, а результаты очистки проверены осмотром внутренних поверхностей котла и пропусканием через испарительные трубы калиброванных шаров диаметром 0,9 внутреннего диаметра проверяемых труб.

Типы якорей

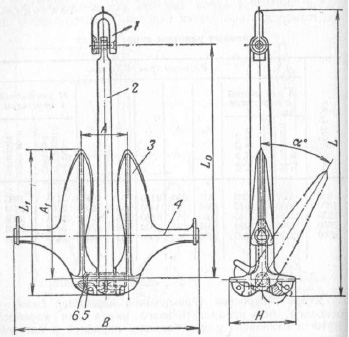

Якорь Холла — втяжной с поворотными лапами; основной тип станового якоря для кораблей ВМФ. Якорь (рис. 3.3) состоит из веретена и коробки, отлитой заодно с двумя лапами. В средней части коробки имеется сквозное овальное отверстие, куда входит утолщенная часть веретена. Это отверстие ограничивает угол отклонения лап якоря (до 45°). В нижней части веретена просверлено отверстие для валика, с помощью которого веретено присоединяется к коробке. Выпадению веретена из коробки препятствуют два штыря, отверстия для которых после установки штырей завариваются. К верхней части веретена присоединяется скоба якоря. Якоря Холла изготовляются двух типов — с веретеном прямоугольного сечения и с веретеном круглого сечения. Якоря Холла с веретеном круглого сечения имеют меньшую длину веретена и применяются на низкобортных кораблях. Недостатки якорей Холла: сравнительно небольшая держащая сила, возможность заклиниваться в клюзе при подъеме и вставать к обшивке корпуса враспор.

Рис. 3.3. Якорь Холла:

1 — скоба; 2 — веретено; 3 — лапа; 4 — валик; 5 — штырь; 6 — коробка

Якорь Матросова (повышенной держащей силы) — основной тип вспомогательного якоря для кораблей ВМФ и станового для небольших кораблей и катеров. Якорь (рис. 3.4) имеет две широкие треугольные лапы, примыкающие непосредственно к веретену, к концу которого присоединяется скоба якоря. Зазор между лапами незначителен, и они представляют собой как бы одну широкую лапу с узкой прорезью для веретена, которое крепится к лапам с помощью оси и штырей лапы. По бокам якоря сделаны приливы, которые выполняют роль штока, предохраняя якорь от опрокидывания. Якоря Матросова изготовляются трех типов: литые (рис. 3.4) — от 25 до 1500 кг, сварные (рис. 3.5) — от 5 до 200 кг и катерные сварные (рис. 3.6) — от 10 до 100 кг.

Рис. 3.4. Якорь Матросова (литой):

1—скоба; 2 — веретено; 3— лапа; 4—прилив; 5 — ось; 6 — штырь

Рис. 3.5. Якорь Матросова (сварной):1 — скоба; 2 — веретено; 3 — лапа; 4 — шток (прилив); 5 — штырь

Рис. 3.5. Якорь Матросова (сварной):1 — скоба; 2 — веретено; 3 — лапа; 4 — шток (прилив); 5 — штырь

Рис. 3.6. Якорь катерный:

1 — скоба; 2 — веретено; 3 — лапа; 4 — шток (прилив); 5 — штырь

Недостатки якорей Матросова: узкое пространство между лапами часто забивается грунтом, что препятствует свободному отклонению лап якоря; якорь, вывернувшись из грунта, вторично уже не входит в него, а продолжает ползти; якорь неустойчив в начальный период при забирании на плотном грунте.

Адмиралтейский якорь (рис. 3.7) состоит из веретена и двух рогов с лапами, отлитых вместе с веретеном. Утолщенная часть веретена в том месте, где она сливается с рогами, называется трендом. Верхняя часть веретена имеет два отверстия: для присоединения скобы якоря и для штока. Шток на концах имеет утолщения, препятствующие зарыванию штока в грунт при отдаче якоря. Один из концов штока загнут под прямым углом, что позволяет укладывать его вдоль веретена. В средней части шток имеет буртик и отверстие для клинообразной чеки. В ВМФ я