Кранец швартовый (судовой) - это устройство, которое используется для амортизации ударов корпуса судна о причал или другое судно в процессе швартовки или буксировки. Это устройство должно обеспечить передачу нагрузок на возможно большую площадь борта и тем самым исключить его повреждение или остаточную деформацию.

По способу преобразования энергии швартовные кранцы делятся на амортизирующие, демпфирующие и комбинированные. К амортизирующим, относятся эластичные и пневматические кранцы, к демпфирующим - гидравлические и газовые, к комбинированным - гидропневматические и гидроэластичные.

Швартовые (судовые) кранцы подразделяются на постоянные и съемные.

К постоянным относятся кранцы, которые устанавливаются на судах в кормовой и носовой части судна. Они прочно соединяются с корпусом судна. Для обычных морских судов более рациональными являются переносные, съемные кранцы. К этой категории можно отнести кранцы различных типов.

Мягкий подвесной швартовый кранец удобен в обращении, но обладает низкой амортизирующей способностью.

Для обеспечения швартовых операций в открытом море используются пневматические кранцы, которые обладают большой энергоемкостью и обеспечивают малые контактные давления на корпус судна. К числу таких кранцев относятся бескамерные кранцы и камерные пневматические кранцы. Пневматические кранцы могут располагаться в горизонтальном и вертикальном положении и находиться как на плаву, так и в подвешенном состоянии.

Бескамерные кранцы имеют резиновую оболочку, укрепленную для восприятия больших нагрузок синтетическим или металлическим кордом. Толщина оболочки в зависимости от размеров кранцев составляет 9-30 мм. При креплении кранца на его оболочку надевают сеть или чехол. Торцевые фланцы используются для установки предохранительного клапана и надувания кранца. Двухслойные или камерные кранцы имеют прочную резинокордную наружную и герметизирующую внутреннюю оболочки. По своим характеристикам они уступают бескамерным кранцам. Их недостаток - слабое крепление фланцев (пропустить внутрь кранца цепь или канат не позволяет камера).

В гидравлических кранцах часть энергии сжатия погашается неупругими силами. Кранцы частично или полностью заполняются водой и подвешиваются в вертикальном положении. Они могут иметь как положительную, так и отрицательную плавучесть. При сближении судов оболочка кранцев сжимается, и давление внутри нее за счет сопротивления в отверстиях повышается. Частично вода выдавливается наружу. При расхождении судов кранец должен наполниться водой, чтобы быть готовым воспринять новый навал судна.

Гидропневматический кранец имеет две оболочки. Внутренняя оболочка заполнена воздухом. Вода, находящаяся между оболочками, при сжатии через шланг и фильтр выдавливается наружу. Через тот же шланг вода возвращается в кранец. Внутренняя и наружная оболочки соединены между собой канатом, разгружающим оболочку от продольных усилий. В отличие от пневматических кранцев, гидропневматические обеспечивают более мягкую амортизацию.

Балластные системы.

Балластная система служит для приема, перекачки по судну и удаления за борт водяного балласта. Балласт (забортную воду) принимают на судно для увеличения осадки при порожнем рейсе с целью улучшения работы гребных винтов, для выравнивания крена или дифферента, изменения остойчивости судна.

Вес принимаемого балласта у сухогрузных судов составляет примерно 15-20% водоизмещения, а у танкеров - до 50% и более. В качестве балластных емкостей используются танки двойного дна, форпик, ахтерпик, бортовые и подпалубные цистерны (на рудовозах), диптанки, а на танкерах - грузовые или специальные балластные отсеки.

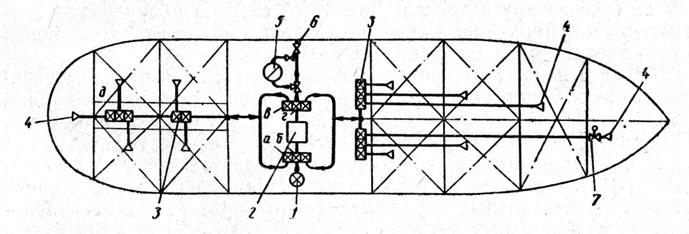

На рис. 141 показана принципиальная схема балластной системы сухогрузного судна. Балластный насос 2 связан магистральными трубопроводами с распределительными клапанными коробками 3, от которых отходят трубы во все балластные цистерны. Каждая труба заканчивается в цистерне приемником 4, через который производится как прием, так и удаление балласта. Клапаны в распределительных коробках применяются запорного типа, пропускающие воду в обе стороны.

Вода в систему поступает от кингстона 1 с помощью насоса или самотеком, удаление воды производится насосом. Отливной трубопровод выведен наружу выше грузовой ватерлинии на 300 мм и снабжен бортовым невозвратно-запорным клапаном 6. На отливном трубопроводе имеется сепаратор трюмных вод 5, поскольку для балластировки иногда используют порожние топливные танки, откуда вода откачивается с остатками нефтепродуктов. Разобщительный клапан 7 с дистанционным управлением служит для отключения форпика от системы в случае пробоины в носовой части судна.

Пример. Допустим, что надо принять балласт в ахтерпик. Для этого перед включением насоса надо открыть кингстон I и клапаны б, в и д на клапанных коробках. Для откачки балласта из ахтерпика за борт должны быть открыты клапаны д, а, г на клапанных коробках и соответствующие клапаны на отливном трубопроводе. Для приема балласта самотеком, например в какой-либо кормовой танк двойного дна, надо открыть кингстон 1, клапаны а, б на приемной клапанной коробке и соответствующий клапан в туннеле гребного вала.

Рис. 141. Принципиальная схема балластной системы

Легко убедиться по схеме, что система позволяет не только принимать или удалять балласт, но и перекачивать его из одной цистерны в другую.

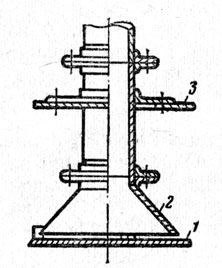

Приемный кингстон (рис. 142) представляет собой бронзовый клапан запорного типа. Он установлен непосредственно на обшивке корпуса или чаще на кингстонном ящике - специальной выгородке, сообщенной с забортным пространством. Обычно на судне устанавливают два кингстона - на днище или скуле и на борту. Бортовой кингстон, расположенный на 300 мм ниже ватерлинии судна порожнем, является дополнительным и используется при плавании на мелководье, когда имеется опасность засасывания донным кингстоном ила или песка. Наружные отверстия кингстонных ящиков ограждаются решетками. Для очистки кингстонов от водорослей, льда и т. п. к ним подводится пар и сжатый воздух.

Балластные приемники (рис. 143) размещают в самом низком месте цистерн у кормовой переборки. На конце приемника делают конический раструб, позволяющий максимально приблизить его к днищу, не уменьшая прохода для воды. Наличие раструба также значительно уменьшает воздушную воронку над приемником при откачке воды, что обеспечивает почти полное осушение цистерны.

Балластные цистерны оборудуют воздушными трубами и измерителями уровня воды. Для доступа внутрь цистерн имеются горловины с герметически закрываемыми крышками.

Балластный трубопровод изготовляют из стальных оцинкованных труб диаметром 60-200 мм. В районе трюмов трубы прокладывают обычно внутри междудонного пространства, что исключает подмочку груза при случайном повреждении труб. Если трубы проходят через топливные цистерны, их прокладывают через непроницаемые туннели. На современных судах туннели для труб часто устраивают по всей длине судна в междудоином пространстве от машинного отделения до форпиковой переборки.

Рис. 142. Установка днищевого приемного кингстона:

1 - кингстон;

2 - воздушная труба для выпуска воздуха из кингстонного ящика;

3 - труба для подвода пара;

4 - труба подвода сжатого воздуха;

5 - труба с отверстиями для выпуска пара или воздуха с целью продувки приемного отверстия и решетки;

6 - решетка на приемном отверстии;

7 - наружная обшивка днища;

8 - настил второго дна

В балластных системах обычно применяют центробежные самовсасывающие насосы.

Балластная система, как и осушитель- мая, относится к числу наиболее ответственных судовых систем - от ее работы в значительной степени зависит безопасность плавания.

Для исправной работы системы балластные отсеки необходимо содержать в чистоте и предохранять от засорения илом или песком при приеме воды. Трубопроводы, арматура, цистерны не должны иметь никаких неплотностей. Состояние системы проверяют путем наружных осмотров не реже раза в год. Кингстопы осматривают при каждой постановке судна в док.

Рис. 143. Балластный приемник:

Рис. 143. Балластный приемник:

1 - днищевая обшивка;

2 - раструб приемника;

3-второе дно

Креновая и дифферентная системы в качестве самостоятельных систем применяются в основном на ледоколах.

Креновая система служит: а) для преднамеренного на- кренения судна с целью освобождения от сжатия льдами или облегчения схода с мели; б) для выравнивания крена, возникшего вследствие затопления отсеков, неравномерного расходования топлива или других причин.

В состав системы входят специальные бортовые цистерны, которые заполняются и осушаются с помощью мощных креновых насосов или сжатого воздуха.

Наиболее широко креновая система используется для искусственного раскачивания ледокола, чтобы облегчить его продвижение в тяжелых льдах. При этом работа системы обычно автоматизируется, что обеспечивает равномерную переброску балласта с борта на борт и раскачивание судна с периодом наклонения 3-4 мин при крене 5-8° на каждый борт. Диаметр труб креновой системы 500-1000 мм, производительность насосов до 5000 м3/ч и более.

Дифферентная система служит для преднамеренного создания или устранения дифферента судна путем заполнения или осушения специальных носовых или кормовых емкостей. Перемещение балласта осуществляется мощными насосами или продувкой цистерн сжатым воздухом.

Дифферентная система, как и креновая, применяется в основном для облегчения движения ледокола во льдах. Например, если ледокол не может преодолеть тяжелые льды за счет собственного веса, прибегают к искусственному утяжелению носовой оконечности судна. Для этого перекачкой балласта сначала создают дифферент на корму, чтобы носовая оконечность судна легко взошла на кромку льда, а затем этот балласт перекачивают из кормы в нос, чем и обеспечивается продавливание ледяного покрова.

26.2.

26.3.

Системы пуска двигателя

Задача пусковой системы состоит в раскручивании двигателя до оборотов, при которых создаваемые в цилиндрах давление и температуры сжимаемого воздуха будут достаточны для самовоспламенения впрыскиваемого топлива. Раскручивание судовых дизелей осуществляется сжатым воздухом и лишь пуск быстроходных двигателей небольшой мощности производится с помощью электростартера или пусковой турбинки, работающей на сжатом воздухе.

Задача пусковой системы состоит в раскручивании двигателя до оборотов, при которых создаваемые в цилиндрах давление и температуры сжимаемого воздуха будут достаточны для самовоспламенения впрыскиваемого топлива. Раскручивание судовых дизелей осуществляется сжатым воздухом и лишь пуск быстроходных двигателей небольшой мощности производится с помощью электростартера или пусковой турбинки, работающей на сжатом воздухе.

Процесс пуска включает следующие 3 этапа:

· интенсивный разгон двигателя в начальный период под действиемдавления пускового воздуха, поступившего в цилиндр, поршень которого находился в пусковом положении;

· последующий разгон двигателя под давлением воздуха, поступающегов остальные цилиндры в соответствии с порядком вих работы;

· переход двигателя на работу на топливе.

Подача пускового воздуха осуществляется в тот цилиндр, поршень которого находится в положении, соответствующем такту расширения.

Обычно это соответствует положению соответствующего колена вала на участке 1-6 град.за ВМТ и до 100-110 град, п.к.в. В этот момент в цилиндр через специальный пусковой клапан поступает сжатый воздух. Под его давлением поршень движется вниз, вращая коленчатый вал. В дальнейшем в период пуска воздух поступает последовательно во все цилиндры в порядке их работы. Особенно тяжелые условия пуска создаются в главных судовых дизелях с прямой передачей на гребной винт, так как энергия пускового воздуха должна преодолеть не только энергию на раскручивание самого двигателя, но и сопротивление вращению гребного винта с присоединенными к нему массами воды.

В системе с пневматически управляемыми пусковыми клапанами (рис.13.1) сжатый воздух подводится от главного пускового (маневрового) клапана 3 по трубе 4 одновременно ко всем пусковым клапанам 5 цилиндров. Однако клапаны пока остаются закрытыми. Когда поршень какого-либо цилиндра находится в пусковом положении к его пусковому клапану от воздухораспределителя 1, соединенного с главным пусковым клапаном трубопроводом 2, будет подан воздух. Он откроет клапан, и рабочий воздух поступит в цилиндр и, надавив на поршень, приведет вал во вращение.

В системе с пневматически управляемыми пусковыми клапанами (рис.13.1) сжатый воздух подводится от главного пускового (маневрового) клапана 3 по трубе 4 одновременно ко всем пусковым клапанам 5 цилиндров. Однако клапаны пока остаются закрытыми. Когда поршень какого-либо цилиндра находится в пусковом положении к его пусковому клапану от воздухораспределителя 1, соединенного с главным пусковым клапаном трубопроводом 2, будет подан воздух. Он откроет клапан, и рабочий воздух поступит в цилиндр и, надавив на поршень, приведет вал во вращение.

Пуск сжатым воздухом может производиться как с одновременной подачей топлива в цилиндры (смешанный пуск), так и без нее (раздельный пуск).

Минимальное число цилиндров, при котором обеспечивается пуск из любого положения коленчатого вала, составляет у дизелей: четырехтактных iмин = 6, двухтактных iмин =4.

Устройство пусковой системы

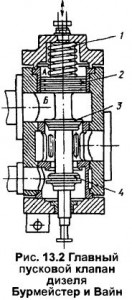

Главный пусковой клапан служит для осуществления многократных пусков при открытых разобщительных клапанах на баллонах пускового воздуха и разгрузки пусковой магистрали после завершения пуска.

Главный пусковой клапан дизеля (рис.13.2) состоит из тарелки 3, вспомогательного разгрузочного клапана 4 и поршня 2 управляющего цилиндра, нагруженного пружиной 1. Воздух из пусковых баллонов поступает в полость Б главного пускового клапана и одновременно через клапан управления пуском на посту управления в полость А управляющего цилиндра. При этом главный пусковой клапан закрыт, а пусковой трубопровод через вспомогательный клапан 4 сообщен с атмосферой. При установке рукоятки на посту управления в положение «Пуск» клапан управления пуском сообщает полость А управляющего цилиндра с атмосферой. Главный пусковой клапан открывается и воздух поступает к пусковым клапанам рабочих цилиндров; клапан 4 разобщает пусковую магистраль с атмосферой.

В аварийных случаях клапан может быть открыт или закрыт с помощью штока с маховиком. Воздухораспреде-литель служит для управления моментами открытия и закрытия пусковых клапанов на цилиндрах в порядке их работы. По конструкции воздухораспределители подразделяются на дисковые, золотниковые и клапанные.

Принцип работы золотникового воздухораспределителя (рис. 13.3). При открытии главного пускового клапана воздух заполняет полость А. За счет разности площадей поясков 2 и 3 золотник прижимается к шайбе 4, имеющей отрицательный профиль. При вращении шайбы и попадании хвостовика золотника во впадину шайбы полость А соединяется с каналом В, ведущим к управляющему цилиндру пускового клапана одного из цилиндров. После закрытия главного пускового клапана золотник с помощью пружины 1 отжимается от шайбы 4. Канал В сообщается с полостью Б, соединенной с атмосферой, и магистраль управляющего воздуха разгружается. При реверсе распределительный валик воздухораспределителя сдвигается в осевом направлении и под хвостовики золотников подводится второй комплект кулачных шайб.

За счет разности площадей поясков 2 и 3 золотник прижимается воздухом к шайбе 4, имеющей отрицательный профиль. При попадании хвостовика золотника во впадину шайбы полость А соединяется с каналом В, ведущим в управляющий цилиндр одного из пусковых клапанов.

За счет разности площадей поясков 2 и 3 золотник прижимается воздухом к шайбе 4, имеющей отрицательный профиль. При попадании хвостовика золотника во впадину шайбы полость А соединяется с каналом В, ведущим в управляющий цилиндр одного из пусковых клапанов.

После закрытия главного пускового клапана золотник с помощью пружины 1 отжимается от кулачной шайбы; при этом канал В сообщается с полостью Б, соединенной с атмосферой, и магистраль управляющего воздуха разгружается.

Поступающий к воздухораспределителю пусковой воздух давит на все управляющие клапаны 5, сидящие на кулаке 2. В зависимости от положения управляющих клапанов 5, пусковой клапан под давлением воздуха, поступающего от соответствующего управляющего клапана, открывается в том цилиндре, поршень которого находится в пусковом положении (за ВМТ). Под действием давления воздуха поршень приходит в движение и вращает коленчатый вал.

Поступающий к воздухораспределителю пусковой воздух давит на все управляющие клапаны 5, сидящие на кулаке 2. В зависимости от положения управляющих клапанов 5, пусковой клапан под давлением воздуха, поступающего от соответствующего управляющего клапана, открывается в том цилиндре, поршень которого находится в пусковом положении (за ВМТ). Под действием давления воздуха поршень приходит в движение и вращает коленчатый вал.

Кулак 2 также вращается и следующий по порядку работы цилиндров управляющий клапан 5 активируется и подает воздух в следующий цилиндр. При достижении заданных оборотов система ДАУ включает подачу топлива и пусковой режим прекращается. Подача сжатого воздуха в пусковую систему прекращается и она сообщается с атмосферой, управляющие клапаны 5 пружинами поднимаются над кулаками и процесс пуска прекращается.

В двигателях МАН- Бурмейстер и Вайн при реверсе распределительный валик воздухораспределителя смещается, в осевом направлении и под хвостовики золотников подводится второй комплект кулачных шайб, соответствующих заднему ходу.

Пусковые клапаны служат для подачи сжатого воздуха в цилиндры при пуске дизеля. Клапаны открываются воздухом, поступающим к их управляющим поршням от воздухораспределителя.

Пусковой клапан дизеля Бурмейстер и Вайн (рис.13.5, а) состоит из штока 6 с тарелкой 8 и направляющими ребрами 7, уравновешивающего поршня, 5, пружины 4 и управляющего поршня 3. Масленка 2 и тавотница 1 служат для подачи смазки. Воздух от главного пускового клапана подводится в полость между уравновешивающими поршнем и тарелкой клапана, а от воздухораспределителя — в полость над управляющим поршнем.

Пусковой клапан дизеля Зульцер (рис.13.5,6) состоит из корпуса, штока 6, клапана с тарелкой 7 и уравновешивающим поршнем 5, управляющих поршней 4 я 3 и пружины /. Управляющий поршень 3 выполнен дифференциальным. Управляющий воздух для открытия клапана подается от воздухораспределителя в полость А; одновременно полость под поршнем 4 воздухораспределитель сообщает с атмосферой. Давление управляющего воздуха действует вначале только на меньшую площадь дифференциального поршня 3. Клапан начнет открываться, если давление управляющего воздуха равно или больше давления в цилиндре. Этим предотвращается забрасывание пламени из цилиндра в пусковой трубопровод при применении смешанного пуска, когда в цилиндр подаются одновременно сжатый воздух и топливо.

После небольшого перемещения поршня 3 вниз уплотнительное кольцо малого поршня открывает прорези 2, через которые воздух поступает в полость Б и клапан начинает быстро открываться за счет давления на полную площадь дифференциального поршня.

Для закрытия клапана управляющий воздух из воздухораспределителя подается в полость В; одновременно полости А и Б сообщаются с атмосферой. Клапан начинает закрываться за счет воздействия воздуха на поршень 3. Перед посадкой клапана на седло управляющий поршень 4 отсекает поступление воздуха в полость В, и закрытие осуществляется путем воздействия воздуха на поршень 4; одновременно малый поршень 3 разобщает полость Б с атмосферой. Оставшийся в полости Б воздух по каналам К перетекает в полость В, что обеспечивает торможение и мягкую посадку клапана на седло.

Надежность пуска зависит от следующих факторов:

· Степень износа цилиндро-поршневой группы и, в первую очередь, поршневых колец.

· Тепловое состояние двигателя перед пуском.

· Давление пускового воздуха.

· Состояние топливовпрыскивающей аппаратуры, давление распыливания и величина цикловой подачи при пуске.

При пуске холодного двигателя от сжимаемого в цилиндрах воздуха отбирается большое количество тепла, в итоге температура и давление в цилиндре могут оказаться низкими и недостаточными для самовоспламенения впрыскиваемого топлива. Приходится долго раскручивать двигатель на воздухе, подаваемое топливо, не воспламеняясь, скапливается в цилиндре и при воспламенении очередной порции топлива в реакцию сгорания вовлекается ранее не сгоревшее топливо. Это приводит к чрезмерному росту давлений в цилиндре, подрываются предохранительные клапаны, увеличиваются механические нагрузки на подшипники, донышки поршней и крышек цилиндров. Известны случаи появления в них трещин. К подобным явлениям приводит также пуск двигателя при низких давлениях пускового воздуха. Скорость вращения его на воздухе мала, увеличиваются потери сжимаемого воздуха через неплотности поршневых колец, давления и температуры в конце сжатия оказываются недостаточными для надежного самовоспламенения. Этому также способствует низкое давление распыливания, создаваемое ТНВД при низких оборотах.. К взрывам в цилиндрах может приводить также чрезмерно большая цикловая подача топлива, поступающего в цилиндр при совмещенном пуске.