Для расчета надежности выбираем систему возбуждения тэд электровоза.

Расчет системы может быть произведен приближенно и полно. Для приближенного расчета достаточно знать количество элементов NЭ и их интенсивности отказов  . Для полного расчета необходимо располагать данными о режимах, времени работы и величинах внешних воздействий. При приближенном расчете простейшим способом является использование экспоненциального закона.

. Для полного расчета необходимо располагать данными о режимах, времени работы и величинах внешних воздействий. При приближенном расчете простейшим способом является использование экспоненциального закона.

Под безотказной работой системы подразумеваем отсутствие внезапных и износовых отказов элементов. Считаем, что отказы случайны и взаимно независимы; поскольку тепловоз регулярно проходит профилактические ремонты, считаем, что износовые отказы отсутствуют.

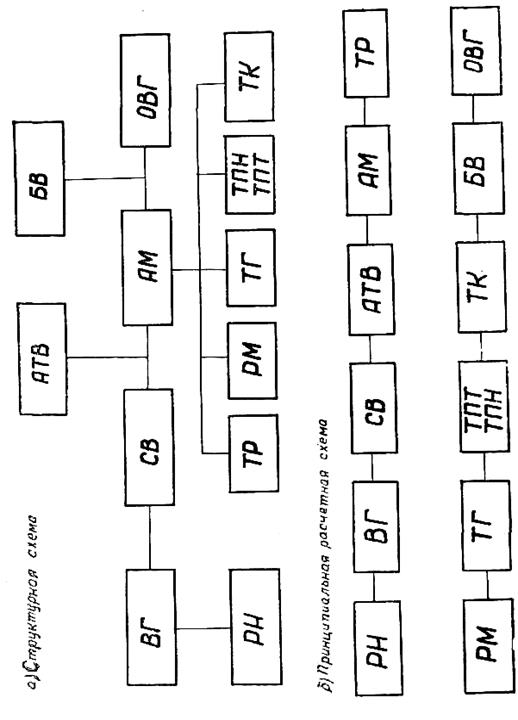

По схеме электрических соединений электровоза составляем логическую структурную схему, а на основании ее — принципиальную расчетную схему (рис. 8). На расчетной схеме приняты следующие обозначения, которые объединяют ряд элементов и блоков системы:

РН — регулятор напряжения;

ВГ — вспомогательный генератор;

СВ — синхронный возбудитель, три регулируемых сопротивления в цепи СВ а контакты РУ8 и РУ10;

АТВ — автотрансформатор;

AM — амплистат;

РМ — регулятор мощности, три регулируемых сопротивления и один контакт;

ТГ — тахогенератор и его регулируемое сопротивление;

ГПИ, ТПТ - трансформаторы постоянного напряжения и тока и четыре регулируемых сопротивления;

БВ — блок выпрямителей (J3 силовых диодов и 12 слаботочных);

ОВГ — независимая обмотка возбуждения главного генератора, нерегулируемое сопротивление и контакторы К У и KB;

ТР —раздаточный трансформатор;

ТК —трансформатор коррекции.

Соединение элементов в расчетной схеме может рассматриваться как последовательное, поэтому надежность системы определяется произведением надежностей входящих в нее элементов, т. е.

Рис. 17

Считаем, что однотипные элементы, входящие в систему,, имеют один и тот же «возраст» и равнонадежны. Расчет надежности по этому уравнению при принятых допущениях называется расчетом по среднегрупповым интенсивностям отказов.

При расчете надежности системы возбуждения интенсивность отказов отдельных элементов взята из табл. 3. Данные расчета fc для системы сведены в табл. 6.

Интенсивность отказов  , приведенная в табл. 3, соответствует лабораторным условиям. Ожидаемую истинную частоту отказов определяют с учетом места работы (подвижкой состав) и возможных перегрузок (перегревов). Для этого табличную частоту отказов нужно умножить на К

, приведенная в табл. 3, соответствует лабораторным условиям. Ожидаемую истинную частоту отказов определяют с учетом места работы (подвижкой состав) и возможных перегрузок (перегревов). Для этого табличную частоту отказов нужно умножить на К  = 30 и на 1,5, учитывая возможные перегрузки и перегревы:

= 30 и на 1,5, учитывая возможные перегрузки и перегревы:

Таблица 6

|

Примечание. Для получения  в 1/ч все значения умножить на 10 -6.

в 1/ч все значения умножить на 10 -6.

Располагая этими данными, можно определить ожидаемое время безотказной работы:

Полученные результаты позволяют построить кривую вероятности безотказной работы системы в функции времени.

При расчете принимаем экспоненциальный закон распределения отказов, поэтому пользуемся расчетным уравнением

Результаты расчета R(t) сведены в табл. 7.

Таблица 7

|

На основании табл. 7 строится кривая надежности R(t), которая показана на рис. 18.

|

Рис. 18

Мероприятия по обеспечению необходимого уровня надежности должны осуществляться как в процессе создания (проектирования и постройки), так и в процессе использования локомотивов (в период эксплуатации и ремонта).

Требуемый уровень надежности электро подвижного состава должен обеспечиваться в период их создания путем соответствующего выполнения качества всех работ, связанных с проектированием и постройкой машин. Имеется много различных способов повышения надежности локомотивов в процессе проектирования, среди которых в первую очередь можно назвать проектирование узлов, агрегатов и деталей с заданной долговечностью с учетом данных о надежности собранных в реальной эксплуатации существующих типов локомотивов.

К числу наиболее эффективных приемов, применяемых конструкторами и технологами для решения этой задачи, относятся:

— внедрение прогрессивных машиностроительных материалов;

— обеспечение условий равнопрочности деталей и частей конструкции;

— создание конструкций с регулируемыми и быстросъемными изнашиваемыми элементами;

— широкое использование упрочняющих и отделочных технологических методов, в частности, термической, термохимической и термомеханической обработки, гальванических покрытий, метализации распылением, дробеструйной обдувки, накатки и т. д.;

дифференцируемый учет условий, в которых будет работать ремонтнқй электровоз;

— создание узлов и элементов с повышенными номинальными нагрузками.

Другим важнейшим направлением отработки локомотивов является обеспечение их ремонтной технологичности. Объемы ремонтных работ должны быть минимальными, а межремонтные пробеги максимальными. Ремонт необходимо свести к быстрой замене легко доступных деталей, при котором сама замена будет выполняться без трудоемких и длительных разборочно-сборочных, пригоночных и других слесарных операций.

Для обеспечения этого условия основным моментом является анализ фактических сроков службы всех основных конструктивных элементов — узлов и деталей электровоза, особенно тех, которые непосредственно влияют на его надежность. Необходимо использовать все средства конструктивного и технологического упрочнения для продления сроков службы лимитирующих узлов и деталей. При этом следует добиваться экономически целесообразной унификации этих средств на основе их равенства или кратности.

Унификация сроков службы должна позволить распределять все смежные детали по минимально возможному количеству отдельных групп (наборов) узлов и деталей, заменяемых или ремонтируемых на определенных плановых ремонтах.

Необходимым условием обеспечения соответствующего уровня надежности локомотивов в процессе их проектирования и изготовления является развитие и улучшение оснащения экспериментальных работ. Особого внимания требует этап создания, исследования и доводки опытных образцов локомотивов, а также их отдельных агрегатов, ответственных узлов и деталей. Слабость экспериментальной базы отрицательно сказывается на качестве продукции.

Работы по выверке и доводке узлов локомотивов необходимо проводить в наиболее ранние этапы его освоения, обязательно до стадии развернутого выпуска и начала массовой эксплуатации.

Как показала практика, экономически выгоднее внести дополнительные затраты при проектировании и создании локомотивов повышенной надежности, чем устранять неисправности, возникающие в эксплуатации.

В настоящее время конструкторы имеют значительный статистический материал по отказам узлов и деталей локомотивов в эксплуатации. Результаты анализа надежности узлов локомотивов на основании данных эксплуатации могут быть успешно использованы при создании новых машин. Чем полнее и достовернее статистический материал по надежности, тем больше возможностей создать более надежную конструкцию нового узла и локомотива в целом.

Научная дисциплина - диагностика локомотивов - базируется на ряде понятий и определений, установленных государственными стандартами.

Несмотря на то, что технической диагностике посвящено большое число работ и исследований (6-16), всё ещё допускается неоднозначность используемых терминов и толкований. В данном учебном пособии приняты следующие основные понятия.

Диагностика - наука о методах, средствах, технологии диагностирования.

Диагностирование - процесс установления диагноза с определенной точностью с указанием места, вида и причины дефекта.

Метод диагностирования - статистический или инструментальный, основанный на физических, механических, химических и других явлениях, положенных в основу информации о состоянии объекта.

Средства диагностирования - измерительные приборы, пульты, стенды и другие устройства.

Технология диагностирования - последовательность и способы применения методов и средств диагностирования.

Система технического диагностирования - совокупность объектов, методов и средств, а также исполнителей, позволяющая осуществить диагностирование по правилам, установленным соответствующей документацией. Она должна быть обязательной составной частью системы планово - предупредительного ремонта подвижного состава железных дорог.

Системы технического диагностирования предназначаются для решения следующих задач:

- проверки исправности;

- проверки работоспособности;

- проверки правильного функционирования;

- поиска дефектов.

Устанавливаются следующие области применения систем диагностирования локомотивов:

- при испытании и наладке локомотивов в процессе производства;

- при техническом обслуживании в процессе эксплуатации;

- при ремонте тепловозов и электровозов.

Выбор вида системы диагностирования должен осуществляться на основании -технико-экономических расчётов и технических требований, отражающих специфику процесса диагностирования локомотивов в процессе производства, эксплуатации и ремонта.

В основу организации ремонта локомотивов положен принцип планово-предупредительного выполнения работ. Совершенствование системы ремонта предполагает научное обоснование объёмов, периодичности, пробегов между ремонтами, закономерностей развития постепенных и внезапных отказов оборудования. Накопление знаний о причинах отказов, методах объективного контроля за состоянием деталей и сборочных единиц, гарантирующего их безотказную работу на определенный срок службы, неизбежно приведёт к качественному изменению системы ремонта, целесообразному сочетанию принципов планово-предупредительного ремонта, определяющего плановые начала организации ремонта, с ремонтом по фактическому состоянию. Внедрение методов ремонта по фактическому состоянию связано с усовершенствованием методики и созданием средств технической диагностики.

Практикой определены следующие виды технической диагностики локомотивов:

- по назначению - техническая диагностика может быть специали-

зированной и совмещенной с плановыми обслуживаниями и ремонтами

(имеется в виду проведение отдельных обследований и комплексная

оценка состояния при плановых ремонтах);

- по технологическому оборудованию - диагноз проводится специа-

лизированными устройствами или основными приборами;

- по режиму проведения - плановая диагностика и по потребности;

- по месту в системе технического обслуживания - на поточной

линии комплексной технической диагностики при определении состояния

или заключительная проверка после выполненного ремонта;

- по типу применяемых средств диагностирования - на стационар-

-ных пунктах, с помощью бортовых систем, с помощью переносных или

передвижных средств.

Для получения информации о состоянии той или иной части элементов или протекающих процессах может изучаться любая часть этих элементов. Так тепловоз имеет несколько параметров, характеризующих качество его функционирования. Такими параметрами в первую очередь являются мощность при установленной частоте вращения коленчатого вала и экономичность. Поэтому диагностирование тепловоза следует начинать с контроля именно этих функциональных параметров. В случае отклонения функционального параметра от нормальных значений необ-ходимо проконтролировать функциональные параметры его подсистем и оценить их техническое состояние.

Однако разработка методов и средств ТДЛ локомотивов и техно-логия применения этих средств при ремонте и техническом обслуживании локомотивов является только частью большой проблемы организации технического диагностирования локомотивов. Структурная схема, отражающая основные элементы организации ТДЛ, приведена на рис. I.I.

Эксплуатационные показатели работы железных дорог тесно связаны с качеством электрического подвижного состава.

Например, качество электровоза, как совокупность свойств, обуславливающих его способность удовлетворять потребности народного хозяйства в перевозках на железнодорожном транспорте, характеризуется в свою очередь такими важным свойством как мощность, (рис.2.1 и 2.2).

На рис. 2.1 представлено блочное изображение качества электровоза при изготовлении – К Т, время эксплуатации t=0, т.е. электровоз после изготовления (постройки) ещё не работал. Качество электровоза К Т в этом случае определяется состоянием сборочных единиц и деталей в момент выпуска эдектровоза с завода-изготовителя. Мощность, топливная экономичность определяются измерением. Надёжность, эффективность и экономический эффект - методом прогнозирования.

На рис. 2.2 дано блочное изображение качества электровоза в момент времени, определяемое техническим состоянием его сборочных единиц и деталей в момент времени t 1, (после определённого пробега или периода эксплуатации). В этом случае мощность Net 4 и топливная экономичность могут быть определены измерительными приборами, эффективность и экономический эффект от момента начала эксплуатации электровоза до момента времени t 1 - рассчитаны по фактическим данным, а от момента времени t 1 - до исключения из инвентаря Т сл - на основании методов прогнозирования.

Значения всех показателей могут быть определены (измерены, рассчитаны, прогнозированы) на первый год эксплуатации, на весь срок службы, на любой год эксплуатации в пределах срока службы и в среднем на год эксплуатации за период использования.

При изготовлении электровоза (рис. 2.1) может быть два варианта:

вариант А - бортовые (встроенные) средства технического диагностирова-

ния установлены на электровоз;

вариант Б - бортовые (встроенные) средства технического диагностирова-

ния на электровозе не установлены.

|

В процессе эксплуатации электровоза (рис. 2.2) применение технического диагностирования при техническом обслуживании и ремонте электровозов в депо осуществляется с учётом наличия или отсутствия бортовых диагностических устройств.

Качество тягового подвижного состава (ПС) оказывает существенное влияние на уровень пропускной и провозной способности железнодорожных линий, показатели использования подвижного состава, фондоотдачу, себестоимость перевозок и производительность труда. Важными показателями качества тягового подвижного состава являются мощность, коэффициент полезного действия, надёжность, а также другие показатели технического уровня. Но самые совершенные начальные характеристики ПС - это необходимое, но ещё недостаточное условие его высокого качества. Начальные характеристики, номинальные параметры ПС показывают его технические возможности. Эти возможности могут быть определены и реализованы лишь в процессе использования. Следовательно, ПС должен иметь не только высокие начальные характеристики, но и обладать способностью сохранять эти характеристики в течение всего периода эксплуатации /4/.

С течением времени эксплуатации параметры качества изменяются и могут достигнуть критических значений, при которых состояние ПС счита-ется неудовлетворительным. Событие, состоящее в нежелательном измене-

нии параметра качества, в переходе из удовлетворительного (работо-

способного) в неудовлетворительное (неисправное) состояние, принято называть отказом /20/.

Методы технической диагностики электровозов должны предусмат-ривать в первую очередь определение основных выходных параметров, характеризующих работоспособность двигателя (таких, как мощность, расходы топлива и масла, ресурсы), а затем в случае их несоответствия установленным требованиям, параметров, характеризующих работу деталей цилиндро-поршневой группы и систем двигателя /4/.

Степень отклонения параметров свидетельствует об уровне изменений процессов, происходящих в двигателе. Но для каждого параметра существует поле допуска, обусловленное точностью измерений и допустимыми отклонениями, в пределах которых считается, что локомотив находится в исправном состоянии.

Одна из наиболее существенных составляющих частей качества - надёжность, которая представляет собой свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования

Надёжность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетаний свойств: безотказности, долговечности, ремонтопригодности и сохраняемости.

Надёжность зависит от качества создания (изготовления) и условий, в которых происходит использование локомотивов (эксплуатация, техническое обслуживание, ремонт, транспортировка, хранение).

Качество эксплуатации - это совокупность свойств процесса эксплуатации, от которых зависит соответствие этого процесса установленным заводом-изготовителем требованиям. Оно зависит от климатических и по-годных условий, плана и профиля пути, массы и длины поездов, вида ра-боты (грузовое, пассажирское движение, маневры и т.д.), квалификации локомотивных бригад и их отношения к исполнению своих обязанностей, качества топлива, масла, воды и т.д. /21/.

Качество технического обслуживания и ремонта зависит от состоя-ния локомотивного парка (в частности, его возраста и времени эксплуатации от последнего капитального ремонта), а также от укомплектованности штата и квалификации ремонтных рабочих (их отношения к порученной работе). Немаловажное значение для обеспечения надлежащего качества технического обслуживания и ремонта имеет наличие в локомотивных депо соответствующего оборудования, в том числе и для технического диагностирования локомотивов. Повышение надёжности локомотивов, как одного из важнейших факторов интенсификации производства имеет большее значение для улучшения работы железнодорожного транспорта /22/.

Повышение уровня надёжности локомотивов даёт возможность снизить потребность в них на железных дорогах. Это позволяет опре-деленное время не увеличивать их поставки и тем же количеством локо-мотивов приписного парка выполнять больший объём работы.

В результате повышения надёжности деталей и узлов электровозов и электровозов представляется возможность увеличить сроки между плановыми техническими осмотрами и ремонтами, сократить объёмы ремонтных работ, снизить затраты трудовых и материальных ресурсов.

Повышение уровня надёжности локомотивов позволяет сократить

число порч их на линии и заходов на неплановые ремонты, уменьшить время простоев поездов из-за отказов по вине работников локомотивного хозяйства, повысить скорость движения поездов.

Последнее способствует ускорение доставки грузов и экономии оборотных средств народного хозяйства.

Повышение уровня надёжности локомотивов оказывает положительное влияние на увеличение пропускной способности и тем самым в ряде случаев позволяет отложить на некоторое время капитальные вложения на усиление мощности линий.

Сокращение потребности в локомотивах, увеличение сроков между плановыми техническими осмотрами и ремонтами, уменьшение числа порч локомотивов в пути и неплановых ремонтов, рост пропускной способности в результате повышения их надёжности позволяет улучшить использование основных фондов железных дорог.

В локомотивных депо сети железных дорог страны уже достигнуты определенные положительные результаты в области создания и внедрения практических методов и эффективных средств технического диагностирования локомотивов.

Во ВНИЖТе, ВНИТИ, в других организациях и вузах ведутся работы по созданию автоматизированных систем технического диагностирования локомотивов (АСЦТД). Серийное производство универсальных технических средств диагностирования создаст условия для широкого внедрения их в локомотивных депо при эксплуатации, обслуживании и ремонте тепловозов и электровозов. Это позволит улучшить техническое состояние локомотивного парка и повысить его надёжность, сократить трудоёмкость работ по техническому обслуживанию и ремонту тепловозов и электровозов, получить экономию материалов и запчастей, а также топливно-энергетических ресурсов.