Разработка технологического процесса и расчет параметров режима термической

Обработки деталей

Методическое указание к расчетно-графической работе по материаловедению

Краснодар Куб ГАУ

УДК 621.7(076.5)

ББК 34.5

Рецензент:

Плешаков В.Н. - доктор технических наук, профессор (Кубанский государственный аграрный университет).

Коллектив авторов:

М. И. Чеботарев, В. Д. Карпенко, Б.Ф.Тарасенко, С. А. Горовой Компьютерный набор текста и рисунки выполнила А.А.Одабашян

«Разработка технологического процесса и расчет параметров режима термиче-

ской обработки деталей» Методическое указание к расчетно-графической работе поматериаловедению/ М. И. Чеботарев, В. Д. Карпенко, Б.Ф. Тарасенко, С. А. Горовой – Краснодар: КубГАУ, 2016.-37 с.

В методическом указании приведены методика и пример выполнения расчетно-графической работы по разработке технологического процесса и расчету параметров ре-жима термической обработки деталей. Оно позволяет закрепить теоретические знания по материаловедению и получить практические навыки для применения в производстве.

Предназначены для студентов очного и заочного обучения по дисциплине «Материало-ведение и технология конструкционных материалов» для направления подготовки 35.05.06 «Агроинженерия» профиль «Технические системы в агробизнесе» и по дисци-плине «Материаловедение» для направления подготовки 23.05.01 «Наземные транспорт-но-технологические средства».

Рекомендовано к изданию методической комиссией факультета механизации (протокол №5 от 15.12.2015 г.)

УДК 621.7(076.5)

ББК 34.5

© Чеботарев М. И., Карпенко В. Д., Тарасенко Б.Ф, Горовой С. А.

© ФГБОУ ВПО «Кубанский государственный аграрный университет», 2016

Содержание

Введение

1 Методика разработки технологического процесса и расчета режимов термической обработки детали

2 Пример выполнения расчетно-графической работы «Разработка техноло-гического процесса и расчет параметров режима термической обработки деталей»

Рекомендуемая литература

Приложение: Варианты индивидуальных заданий к расчетно-графической работе «Разработка технологического процесса и расчет параметров режима термической обработки деталей»

Введение

Свойства металлов и сплавов определяются их внутренним строением - структурой. Од-ним из эффективных способов позволяющих изменить в значительной степени структуру и улучшить свойства металлов и сплавов является термическая обработка, значение которой трудно переоценить в современном машиностроении.

Следует, отметь, что термическая обработка металлов является важным и трудно усвояе-мым разделом дисциплины «Материаловедение». Поэтому самостоятельная работа студента на тему «Разработка технологического процесса и расчет режимов термической обработки дета-ли»позволит ему закрепить теоретические знания и получить практические навыки для приме-нения их в производственной деятельности.

Методика разработки технологического процесса и расчета режимов термической обработки деталей

1.1 Цель работы

Освоить методику и получить практические навыки по разработке технологического процесса и назначению режимов термической обработки деталей машин.

1.2 Задание

1.2.1 Разработать технологический процесс и назначить параметрырежима термической обработки заданной детали.

1.2.2 Составить отчет.

1.3 Оборудование рабочего места

Лабораторный практикум, ГОСТ 5264– 80, справочная литература по материаловедению.

1.4 План выполнения работы

1.4.1 Предварительно до выполнения расчетно-графической работы изучить (используя учебники и справочную литературу по материаловедению, лекционные материалы, лаборатор-ный практикум, интернет) существующие производственные технологические процессы тер-мической обработки деталей машин.

1.4.2 Получить у преподавателя вариант индивидуального задания с исходными данными для выполнения работы.

1.4.3Дать описание материалав состоянии поставки, из которого изготовлена заданная де-таль, и обосновать его выбор.

1.4.4 Обосновать и назначить виды термической обработки заданной детали и составить маршрутную карту технологического процесса.

1.4.5 Обосновать и назначить параметры режима термической обработки заданной детали.

1.4.6Разработать технологическую карту процесса термической обработки заданной детали.

1.4.7 Сделать выводы и составить отчет.

1.5Общие сведения

1.5.1 Термическая обработка металлов.

Термической обработкой называют технологические процессы, состоящие из нагрева, изотермической выдержки и охлаждения металлических изделий с целью изменения их струк-туры для улучшения механических свойств (рисунок 1).Термической обработке подвергают как черные, так и цветные металлы, и их сплавы, в том числе слитки, отливки, поковки, свар-ные соединения, детали машин, инструменты и др.

| Т | 0 | С | |||

| , | Выдержка | ||||

| Охлаждение | |||||

Нагрев

| О | ||

| т | ||

| ж | ||

| и | ||

| г | ||

| Н | ||

| о | ||

| р | ||

| З | м | |

| а | а | |

| к | л | |

| а | и | |

| л | з | |

| к | а | |

| ц | ||

| а | и | |

| я |

t, ч Рисунок 1.1 – Схема термической обработки

Различают следующие основные виды термической обработки металла: отжиг, закалка и отпуск.

Отжигом называют вид термической обработки металла, заключающийся в нагреве до-определенной температуре выдержке при этой температуре и медленном охлаждении. Цель отжига – снижение твердости и улучшение обрабатываемости металла, изменение формы и ве-личины зерна, выравнивание химического состава и снятие внутренних напряжений.

Существуют несколько видов отжига.

Отжиг 1 рода необусловлен фазовыми превращениями, поэтому может быть применен для любых металлов и сплавов. Скорость нагрева и охлаждения для этого вида отжига не имеет принципиального значения.

Различают следующие разновидности отжига1 рода:

Диффузионный отжиг (гомогенизация) устраняет химическую неоднородность в слитках и отливках. Для устранения диффузионных процессов этот отжиг производится при температу-ре 1000…11000С с длительной выдержкой при этой температуре (10…15 часов).

Рекристаллизационный отжиг устраняет наклеп (упрочнение) и увеличение хрупкости металла, которые возникают при холодной обработке давлением. Нагрев осуществляют до температуры выше рекристаллизации, которая составляет 600…650 0С, время выдержки – 8…12 ч. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью.

Отжиг для уменьшения остаточных напряжений, возникающих в изделиях при обработке давлением или резанием, в сварных конструкциях, отливках и т.д. осуществляется при темпера-туре 350…6000С, то есть несколько ниже температуры рекристаллизации данного металла и применяется с целью предотвращения коробления и стабилизации размеров изделия, снижения склонности его к хрупкому разрушению.

Отжиг II рода применяют для сплавов, претерпевающих при нагреве и охлаждении фазо-вые превращения. Этот вид отжига в основном применяют для стальных изделий и подразде-ляют на полный и неполный;

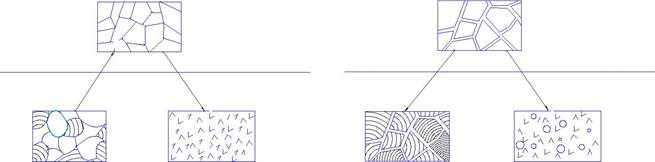

Полному отжигу подвергают отливки, поковки, сварные узлы из доэвтектоидных сталей для устранения в них крупнозернистости и других пороков структуры, а также для уменьшения твердости и остаточных напряжений. Для этого отжига сталь нагревают на 30-500С выше кри-тической точки АС3- линии GS (рисунок 1.2-1.3), выдерживают при этой температуре в тече-нии времени, необходимого для завершения фазовых превращений, затем медленно (обычно с печью) охлаждают.

Рисунок 1.2 – Диаграмма состояния железоуглеродистых сплавов

(Fe-Fe3C)

| 0 | ||||||||

| Т,С | ||||||||

| Аустенит | Е | |||||||

| +50 | ||||||||

| +30 | А | |||||||

| G | сm | А+Ц | 11 | |||||

| А | С3 | s | ||||||

| +50 | ||||||||

| А+Ф | ||||||||

| Р | +20 | |||||||

| АС1 | ||||||||

| А | К | |||||||

| С1 | ||||||||

| П + Ц | 11 | |||||||

| Ф +П | ||||||||

| 0,4 | С,% | |||||||

| 0 | 0,8 | 1,1 | 2,14 |

Рисунок 1.3 – Нижняя часть диаграммы Fe-Fe3C (участок стали) с указанием интервала температур нагрева для закалки

Неполный отжиг способствует улучшению обрабатываемости стали резанием. Для этого сталь нагревают до температуры АС1 + (20-50)0 С, то есть несколько выше линии РSК (рису-

нок1.3).

Разновидностью отжига стали является нормализация. Она заключается в нагреве метал-ла на 30…500С выше точки Ас3 или Асm(линии GSЕ), выдержке при этой температуре и по-следующим охлаждением на воздухе (рисунок 3).Ускоренное по сравнению с отжигом охла-ждение обуславливает образование в стали перлита более тонкого строения и тем самым неко-торое повышение ее механических свойств, а также снижение внутренних напряжений. Нор-

мализация является ресурсосберегающим технологическим процессом и широко применяется в машиностроении и при ремонте автомобилей, тракторов, сельскохозяйственных машин и раз-личного оборудования.

Наиболее распространенным видом термической обработки является закалка. Она предна-значена для повышения твердости, прочности и износостойкости стали засчет изменения её структуры.

Закалка это технологический процесс термической обработки заключающейся в нагреве стали до температуры выше фазовых превращений, выдержке при этой температуре и охлажде-нию со скоростью обеспечивающий получение неравновесной структуры. Качество закалки зависит от температуры нагрева, времени выдержки и скорости охлаждения, то есть основными параметрами закалки являются температура нагрева время выдержки и скорость охлаждения.

Она применяется для сплавов, претерпевающих при нагреве и охлаждении фазовые пре-вращения. Принципиальным отличием между отпуском и закалкой является большая скорость охлаждения при закалке, достаточная для предотвращения обратных фазовых превращений в сплаве. Закалке в основном подвергают– стали и чугуны. Наряду с ним закаливают и сплавы на основе цветных металлов: алюминия, меди, титана, никеля и др.

В зависимости от температуры нагрева различают полную и неполную закалку стали. Для доэвтектоидных сталей применяют полную закалку. При этом её нагревают до температуры на 30-500С выше точки АС3 линииGSДля заэвтектоидных сталей применяют неполную закалку с нагревом на 20-500С выше точки АС1–линии SK(рисунок 2.3).

Температура нагрева для закалки легированных сталей несколько отличается от указан-ных и определяется в зависимости от состава с структуры стали.

Для обеспечения необходимой скорости охлаждения стали (определяемой ее составом) применяют различные охлаждающие среды: воду, минеральное масло и др.

В результате закалки в стали образуется так называемая мартенситная структура, облада-ющая наибольшей прочностью и твердостью (НВ до 600 МПа), но с низкой ударной вязкостью.

Для большинства деталей в машиностроении обязательно применяют процесс отпуска. Закалка стали с последующим высоким отпуском называется «улучшением».

Отпуск – это процесс термической обработки который заключается в нагреве закаленной стали до температуры ниже фазовых превращений Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью (обычно на воздухе).

Отпуску подвергают закаленную сталь с целью получения более устойчивого структур-ного состояния, повышения ее ударной вязкости и пластичности, уменьшения твердости, хруп-кости закаленной стали, снятия внутренних напряжений.Отпуск является окончательной опера-цией термической обработки в результате, которого сталь получает требуемые механические свойства и структуру.

Для отпуска сталь нагревают до температуры ниже точки АС1 (линии PSK) и затем охла-ждают обычно на воздухе. Различают низкий, средний и высокий отпуск.

Низкий отпуск характеризуется нагревом стали в интервале 150…2500С, выдержкой при этой температуре и последующим охлаждением на воздухе. Он выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений закаленный стали, а также для повышения вязкости без заметного снижения твердости. Низкий отпуск при-меняют для изделий, которые должны обладать высокой твердостью (НВ ≈ 600 МПа), например

режущие инструменты, не подвергающиеся ударным нагрузкам (напильники, плашки, метчики и т.д.). Твердость снижается на 3…5 единиц.

Средний отпуск производится при температурах 350..4000С для получения троостита от-пуска. Твердость стали заметно понижается, а вязкость увеличивается. Среднему отпуску под-вергают изделия, которые должны обладать высокой упругостью и прочностью при достаточ-ной вязкости, например пружины, рессоры. Твердость при этом снижается на 20…30% (НВ

≈ 450 МПа).

Высокий отпуск выполняется при температуре 450…6500С. В процессе высокого отпуска мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности стали. Высокий отпуск обеспечивает снижение твердости на 50%, получение наиболее вязкой структуры, обладающей достаточно высокой прочностью и твердостью (НВ ≈ 320 МПа). Такому отпуску подвергают обычно детали машин: валы, шестерни и т.д.

В связи с тем, что структурные составляющие и фазы закаленной легированной стали об-ладают большей устойчивостью, температуру отпуска для них назначают более высокую, чем для углеродистых.

Таким образом, термическая обработка позволяет улучшить свойства сплавов за счет из-менения их микроструктуры. Принципиальная возможность применения различных видов тер-мической обработки для различных сплавов может быть определена на основании диаграмм состояния

Оборудованием для нагревания стали служат нагревательные термические печи и печи-ванны, которые подразделяют на электрические и топливные, обогреваемые за счет сгорания топлива (газа, мазута, угля и др.). Наиболее благоприятен нагрев в печах с нейтральной или защитной атмосферой, обеспечивающей предохранение деталей от окисления.

1.5.2 Поверхностная закалка стали.

Поверхностная закалка стали состоит в нагреве поверхностного слоя стальных деталей до аустенитного состояния и быстрого охлаждения с целью получения высокой твердости и проч-ности в поверхностном слое в сочетании с вязкой сердцевиной. Существуют различные спосо-бы нагрева поверхности под закалку: в расплавленных металлах или солях, пламенем газовой горелки, лазерным излучением, током высокой частоты. Последний способ получил наиболь-шее распространение в промышленности.

При нагреве токами высокой частоты закаливаемую деталь помещают внутри индуктора, представляющего собой медные трубки с циркулирующей внутри для охлаждения водой. Фор-ма индуктора соответствует внешней форме детали. Через индуктор пропускают электрический ток (частотой 500 Гц–10 МГц). При этом возникает электромагнитное поле, которое индуциру-ет вихревые токи, нагревающие поверхность детали. Глубина нагретого слоя уменьшается с увеличением частоты тока и увеличивается с возрастанием продолжительности нагрева. Регу-лируя частоту и продолжительность, можно получить необходимую глубину закаленного слоя находящегося в пределах 1…10мм.

Преимуществом закалками токами частоты являются регулируемая глубина закаленного слоя, высокая производительность (нагрев одной детали длится 10 с), возможность автоматиза-ции, отсутствие окалинообразования. Недостаток – высокая стоимость индуктора, которой яв-

ляется индивидуальным для каждой детали. Поэтому этот вид закалки применим, в основном к крупносерийному и массовому производству.

Перспективный метод поверхностной закалки стальных деталей сложной формы – лазер-ная обработка. Благодаря высокой плотности энергии в луче лазера возможен быстрый нагрев очень тонкого слоя металла. Последующий быстрый отвод тепла приводит к закалке поверх-ностного слоя металла с приданием ему высокой твердости и износостойкости.

1.5.3 Химико-термическая обработка металлов.

Многие детали машин по условиям эксплуатации должны иметь высокую твердость по-верхности при сохранении достаточной пластичности сердцевины (шестерни коробки скоро-стей, распредвалы, поршневые пальцы и др.). Высокая пластичность этим изделиям необхо-дима для того, чтобы противостоять ударным, знакопеременным или изменяющимся по ве-личине нагрузкам. Большая твердость поверхности обеспечивает её износостойкость, если детали одновременно работают в условиях поверхностного трения. Стальные изделия с твер-дой поверхностью и мягкой пластичной сердцевиной можно получить путем химико-термической обработки (Х.Т.О.) малоуглеродистых сталей, или поверхностной закалкой уг-леродистых сталей.

К основным видам химико-термической обработки относятся цементация, азотирование, цианирование, диффузионная металлизация и др.

Цементации – это процесс насыщения поверхностного слоя стальных деталей углеродом. Она производится путем нагрева стальных деталей при 880-9500С в углеродосодержащей сре-де, называемой карбюризатором. Различают два основных вида цементации – газовую и твер-дую. Газовая цементация приводится в газе с содержащем метана СН4 и оксида углерода СО. Твердая цементация проводится в стальных ящиках, куда укладываются детали вперемешку с карбюризатором. Карбюризатором служит порошок древесного угля с добавкой солейNа2Cо3 или BaCО3.

Цементация подвергают стали с низким содержанием углерода (0,1…0,3%) и их называ-ют цементуемые стали. В результате на поверхности концентрация углерода возрастает до 1,0…1,2 %. Толщина цементированного слоя составляет 1,0…2,5 мм.

Цементацией достигается только выгодное распределение углерода по сечению детали. Высокая твердость и износостойкость поверхности получается после закалки, которая обяза-тельно проводится после цементации. Затем следует низкий отпуск. После этого твердость по-верхности составляет НRС60.

Азотированием называется процесс насыщения поверхности стали азотом. При этом по-вышаются не только твердость и износостойкость, но и коррозионная стойкость. Производится азотирование при температуре 500…6000С в среде аммиака, в течение длительного времени (до 60 ч) Аммиак при высокой температуре разлагается с образованием активного атомарного азо-та, который и взаимодействует с металлом. Твердость стали повышается за счет образования нитридов легирующих элементов. Поэтому азотированию подвергают только легированные стали. Наиболее сильно повышают твердость такие легирующие элементы, как хром, молибден, алюминий, ванадий. Глубина азотированного слоя составляет 0,3…0,6 мм, твердость поверх-ностного слоя по Виккерсу доходит до HV 1200МПа (при цементации НV 900 МПа).

Преимущества азотирование- отсутствие необходимости в дополнительной термической обработке, более высокая твердость и износостойкость, высокая коррозионная стойкость по-верхности детали. Недостатками являются низкая скорость процесса и необходимость приме-нения дорогих легированных сталей.

Цианирование (нитроцементация) – это процесс одновременного насыщения поверхности стали углеродом и азотом. Проводится цианирование в расплавах цианистых солейNaCN или KCH или в газовой среде, содержащей смесь метана СН4 и аммиака NН. Различают низкотем-пературное и высокотемпературное цианирование.

Низкотемпературное цианирование проводится при температуре 500…6000С. При этом преобладает насыщение азотом. Глубина цианированного слоя составляет 0,2…0,5 мм, твер-дость поверхности – НV 1000 МПа.

При высокотемпературном цианировании температура составляет 800…9800С. Преобла-дает насыщение углеродом. Глубина поверхностного слоя составляет0,6…2,0 мм. После высо-котемпературного цианирования следует закалка с низким отпуском. Твердость после термооб-работки составляет НRС 60.

1.5.4 Поверхностное упрочнение пластическим деформированием.

Оно основано на способности стали к наклепу при пластической деформации. Наиболее распространенными способами такого упрочнения поверхности является дробеструйная обра-ботка и обработки поверхности роликами или шариками.

При дробеструйной обработке на поверхность детали из специальных дробеметов направ-ляется поток стальной или чугунной дроби малого диаметра (0,5…1,5 мм). Удары концентри-руются на весьма малых поверхностях, поэтому возникают очень большие местные давления. В результате повышается твердость и износостойкость обработанной поверхности. Кроме того, сглаживаются мелкие поверхностные дефекты. Глубина упрочненного слоя при дробеструйной обработке составляет около 0,7 мм.

Обработка роликами производится с помощью специальных приспособлений на токарных станках. Помимо упрочнения, обкатка снижает шероховатость обрабатываемой поверхности. Глубина упрочненного слоя доходить до 15 мм.

1.6 Методика и порядок выполнения работы 1.6.1Получить у преподавателя вариант индивидуального задания с исходными данными

для выполнения работы.

В приложении приведены варианты индивидуальных заданий, где указаны исходные данные для выполнения работы:

название детали ____________, размеры детали ____________,

марка сплава ______________,

технические условия, предъявляемые к детали после термической обработки_____. 1.6.2Дать характеристику сплава и обосновать его выбор для изготовления заданной дета-

ли.

Используя справочную литературу привести химический состав металла в состоянии по-ставки и изложить влияние различных примесей (марганец, кремний, сера, хром и др.) на ме-

ханические, физические, химические, а также технологические и эксплуатационные его свой-ства материала.

Кроме того привести структуру стали (используя справочную литературу) и по ней рас-считать содержание углерода. Для этого нужно ориентировочно определить площади (в про-центах), занимаемую различными структурами.

В микроструктуре доэвтектоидной стали содержится феррит (Ф) и перлит (П). Приняв во внимание, что содержание углерода в феррите (Ф) ничтожно мало, можно допустить, что имеющийся в стали углерод сосредотачивается в зернах перлита (П). Это позволяет составить пропорцию:

100% П – 0,8%С

Fп – Х,

Х = п 0,8 %, 100

где Fп – площадь, занятая перлитом, %,

X – содержание углерода, %.

В структуре заэвтектоидной стали содержится перлит (П) и цементит (Ц). Количество цементита возрастает с увеличением содержания углерода. Зная площади, занимаемые различ-ными структурными составляющими, можно определить содержание углерода в заэвтектоид-ной стали. Например, если 95% площади шлифа занимает перлит, а вторичный цементит - 5%, то содержание углерода в стали – X, %:

а) на участках перлита содержится углерода Х1, %:

| Х1 | = | 95 х 0,814 | = 0,77%С; | |

б) в цементитной сетке – Х2:

100%Ц – 6,67%С

5%Ц – Х2,

Х1 = 5 100.6,67 = 0,3,4%С;

в) общее содержание углерода в стали:

Х = Х 1 + Х 2 = 1,11%С.

1.6.3Обосновать выбор видов термической обработки для заданной детали и составить маршрутную карту технологического процесса.

На основании изучения справочной литературы обосновать и назначить необходимые ви-ды термических обработок для заданной детали с учетом материала и условий ее эксплуатации и составить маршрутную карту технологического процесса.

1.6.4Определить параметры режима технологического процесса предварительной терми-ческой обработки.

Предварительная термическая обработка включает различные виды отжига и их разновид-ность - нормализацию. Используя справочную литературу обосновать вид предварительной термической обработки и назначить параметры режима нормализации: температуру нагрева, время выдержки и среду охлаждения.

Используя справочную литературу привести микроструктуру и твердость стали после нормализации. Сделать выводы

1.6.5Определить параметры режима технологического процесса закалки заданной детали. Основными параметрами режима процесса закалки стали является температура нагрева,

продолжительность выдержки при данной температуре и скорость охлаждения.

Температура нагрева стали при закалке выбирается по диаграмме Fe-Fe3С(рисунок 1.3) в зависимости от содержания углерода и температуры критических точек: Ас3 (лежат на лини GS), АС1, (образуют линию PSK), Асm(показывают начало выделения цементита, лежат на ли-

нии SE).

Доэвтектоидную сталь необходимо греть по режиму полной закалки, до аустенитного со-стояния:

| Тдо3 = АС3+(30…500С). | (1) |

При нагреве до такой температуры имеющийся в стали углерод полностью растворится в кристаллической решетке Feγ. После выдержки, обеспечивающей превращение по всей тол-щине, деталь охлаждают со скоростью выше критической так, чтобы кристаллическая решетка перестроиласьFeγ. → Fea, а углерод не успел выйти из неё. Полученный пересыщенный раствор углерода в железе Fe а получил называниемартенсит (М). В результате значительного перенасы-щения решетки углеродом (при медленном охлаждении в а - железе растворяется до 0,02%С) твердость её намного увеличивается, следовательно, повышается, твёрдость стали. Например, твердость стали 45 до закалки HRC20, а после закалки – HRC 54-55.

Одним из видов брака при закалке доэвтектоидной стали является пятнистая, недостаточ-но высокая твёрдость. Это связано с недогревом детали. Так, если доэвтектоидную сталь нагреть по режиму неполной закалки, т.е. выше точки Ас1, то в структуре этой стали будут А + Ф, которые при быстром охлаждении превращаются в М + Ф. Присутствие зерен мягкого фер-рита приведет к снижению твердости, структура будет неоднородной.

Для заэвтектоидных сталей (С>0,8%) лучше результаты поручают при нагреве по режиму неполной закалки, то есть:

Тдо3 = АС1+(20…500С).

Нагретая до такой температуры сталь, претерпевает в результате закалки структурные из-менения: А + Ц→ М + Ц. Химическое соединение цементит имеет высокую твердость, который повышает твердость стали. Греть заэвтектоидные стали по режиму полной закалки до аусте-нитного состояния нецелесообразно, потому что в структуре будет только мартенсит (цемен-

тит теряем). Кроме того расходуется больше энергии. Нагрев выше точкиА см вызывает рост зерна аустенита и, как результат, повышается хрупкость стали, структурные и термические напряжения, вероятность появления макро и микротрещин.

Структурные изменения в доэвтектоидной и заэвтектоидной стали показаны на рисунок 1.4.

Ас 3

| , | 7 | |||||

| 8 | ||||||

| - | 0 | |||||

А

Быстрое охлаждение

| А | ||

| Нагрев | Ц | |

А с1

Быстрое охлаждение

| Ф | Ц | М+Аост. | П+АЦ | Ц | М | А | ||

| ост. | ||||||||

| а | в | |||||||

| Рисунок 1.4 – Схема структурных превращений при закалке: | ||||||||

| а –доэвтектоидная сталь; б – заэвтектоидная сталь | ||||||||

| Продолжительность нагрева зависит от типа | нагревательного устройства,теплопровод- |

ности металла, формы и размеров сечения, а также от порядка укладки их в печи.

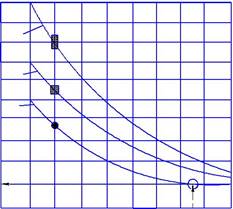

Время нагрева и выдержки для детали из углеродистой стали можно определить по гра-фику рисунок 1.5. Для заданной температуры и формы детали определяется коэффициент нагрева τ мин/мм. Затем этот коэффициент умножается на толщину детали и в результате по-

| лучается время выдержки детали в печи. | ||||||

| Так, например, для температуры нагрева (8500С) | и формы детали - квадрат толщиной 10 | |||||

| мм, находим коэффициент продолжительности нагрева τ =1,2 | мин/мм. Затем толщину детали | |||||

| умножаем на коэффициентτ и получаем продолжительность нагрева детали в минутах (1 | ||||||

| мин/мм х 10 мм = 12 мин). | ||||||

| t , | ||||||

| мин/ мм | ||||||

| 10 | ||||||

| 9 | ||||||

| 8 | 3 | |||||

| 7 | 2 | |||||

| 6 | ||||||

| 5 | 1 | |||||

| 4 | ||||||

| 3 | ||||||

| 2 | ||||||

| 1 | ||||||

| 0 | ||||||

| 200 300 | 400 500 | 600 700 | 800 900 | 1000 Т, С |

Рисунок 1.5 – Нормы времени нагрева и выдержки углеродистой стали (мин/1мм толщины) для образцов формы: 1 -цилиндрической, 2 - квадратной, 3 - плоской

Для определения общей продолжительности нагрева можно пользоваться справочными данными (таблицы1.1).

Таблица 1.1–Ориентировочные нормы продолжительности нагрева стали при термиче-ской обработке в лабораторных электрических печах

| Форма изделия | |||||

| Температура нагрева, 0С | круг | квадрат | пластина | ||

Поиск по сайту©2015-2024 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2017-10-25 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |