Основы технологии машиностроения

Методические указания по выполнению лабораторных работ для студентов очной формы обучения направления 15.03.02 «Технологические машины и оборудование. Машины и оборудование нефтяных и газовых промыслов»

Краснодар

Составитель: д-р техн. наук, профессор А.Г. Соколов

УДК 620.22

Основы технологии машиностроении: методические указания по выполнению лабораторных работ для студентов очной формы обучения направления 15.03.02 Технологические машины и оборудование / Сост.: А.Г. Соколов, – Кубан. гос. технол. ун-т. Каф. Машиностроения и автомобильного транспорта. – Краснодар, 2015 – 114 с. Режим доступа: htt://moodle.kubstu.ru (по паролю).

Рецензенты:

канд. техн. наук, доц. кафедры МСАТ КубГТУ Л.Ф Мелехин.;

ген. директор ООО «Биметалл плюс» С.А. Шашерина.

ЛАБОРАТОРНАЯ РАБОТА №1

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ В РАЗОВОЙ ПЕСЧАНО-ГЛИНИСТОЙ

ФОРМЕ

Цель работы – научиться по чертежу готовой детали разрабатывать чертёж отливки, модели, стержневого ящика и формы в сборе.

Задание

Для заданного чертежа детали выполнить следующее:

а) выбрать плоскость разъёма модели и формы с указанием положения отливки в форме - В (верх) и Н (низ);

б) выполнить эскиз отливки с обозначением размеров припусков,

уклонов, усадки металла и стержней;

в) выполнить эскиз модели с указанием габаритных размеров;

г) начертить эскиз стержневого ящика без указания размеров;

д) привести эскиз собранной литейной формы в разрезе с указанием её элементов;

е) дать краткое описание последовательных операций по изготовлению литейной формы и отливки.

Основные положения

Сущность литейного производства заключается в получении отливок - литых металлических изделий путём заливки расплавленного металла в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет её очертания.

Для изготовления литейной формы применяют большое число различных приспособлений, которые называют литейной оснасткой. В её состав входят модели, стержневые ящики, опоки, подмодельные плиты и др.

Модели - приспособления, при помощи которых в формовочной смеси получают отпечатки полости, соответствующие наружной конфигурации отливки. Отверстия и полости внутри отливки, а также иные сложные контуры образуют при помощи стержней, устанавливаемых в формы при их сборке.

Размеры модели делают больше, чем соответствующие размеры отливки на величину линейной усадки сплава. Если отливки подвергаются механической обработке, то в соответствующих размерах модели учитывают размер припусков - слоя металла, удаляемого при механической обработке. Он зависит от размеров отливки и вида сплава. Припуск на верхние поверхности отливки должен быть больше, чем на нижние и боковые поверхности, так как наверху скапливаются шлаки, частички формовочной смеси и газовые включения.

Отверстия небольших размеров, полученные литьем, трудно очистить от спёкшейся внутри стержневой смеси, которая отрицательно влияет на стойкость режущего инструмента при последующей механической обработке. Поэтому литьём следует выполнять отверстия, диаметр которых превышает 25...30 мм.

Чтобы легче удалить модель из формы, поверхности её, расположенные параллельно направлению движения при извлечении из формы, выполняют с формовочными уклонами, зависящими от высоты отливки до линии разъема. Без уклонов при извлечении модели может быть разрушение формы и осыпание формовочной смеси.

Для получения в форме отпечатков знаковых частей стержней, которыми стержень крепится в форме, модель имеет знаки - выступающие части. Сопряжение стенок в отливках должны быть плавными, без острых углов. Скругление внутренних углов называется галтелью, наружных - закруглением.

Модели делают из древесины, металлических сплавов и пластмасс. Деревянные модели изготавливают из плотной хорошо просушенной древесины (сосна, ясень, бук и др.). Для предотвращения коробления модель делают не из целого куска древесины, а склеивают из отдельных брусочков так, чтобы направление волокон было различным. Преимущество деревянных моделей - дешевизна, простота изготовления, небольшая масса; основной недостаток - недолговечность.

Во избежание деформирования модели во влажных формовочных смесях и для лучшей вытяжки из формы деревянные модели окрашивают модельным лаком; для чугунных отливок принят красный цвет, для стальных - синий, для цветных - желтый.

Металлические модели имеют значительно большую долговечность, высокую точность и чистую рабочую поверхность. Такие модели чаще всего делают из алюминиевых сплавов, которые имеют малую плотность, не окисляются, хорошо обрабатываются резанием.

Модели из пластмасс устойчивы к действию влаги, не подвергаются короблению, имеют небольшую массу. Перспективным является применение моделей из вспененного полистирола, газифицирующегося при заливке металла, и их не надо вынимать из формы перед заливкой.

Стержневые ящики служат для изготовления стержней и должны обеспечивать равномерное уплотнение смеси и быстрое извлечение стержня. Как и модели, они имеют уклоны; при назначении размеров ящика учитывают усадку сплава и припуск на обработку. Стержневые ящики делают из тех же материалов, что и модели, а по конструкции -неразъёмными (вытряхными) и разъёмными.

Опоки - прочные металлические рамы различной формы, предназначены для изготовления литейных полуформ из формовочных смесей. Их изготовляют из серого чугуна, стали, алюминиевых сплавов, и могут быть литыми, сварными или сборными из отдельных литых частей. Стенки опоки часто делают с отверстиями для уменьшения их массы, удаления газов из формы и для лучшего скрепления формовочной смеси с опокой. Соединяют опоки штырями и центрирующими отверстиями в приливах. Для скрепления опок применяют скобы или другие приспособления.

Формовочные и стержневые смеси

В литейном производстве наиболее распространено получение отливок в разовых формах, изготовленных из песчано-глинистых и других смесей. Разовая форма пригодна для получения только одной отливки. При выемке (выбивке) готовой детали форму разрушают.

Формовочные и стержневые смеси должны обладать определенными механическими, технологическими и теплофизическими свойствами, основными из которых являются: прочность, поверхностная прочность, пластичность, податливость, непригораемость, газопроницаемость и др.

Прочность - способность смеси обеспечивать сохранность формы (стержня) без разрушения при её изготовлении и использовании. Формы не должны разрушаться от толчков при сборке и транспортировке, выдерживать давление заливаемого металла.

Поверхностная прочность (осыпаемость) - сопротивление истирающему воздействию струи металла. Если она недостаточна, то происходит отделение частиц формовочной смеси, которые попадают в отливку.

Пластичность - способность смеси воспринимать очертания модели (стержневого ящика) и сохранять полученную форму.

Податливость - способность смеси сокращаться в объёме под действием усадки металла. При недостаточной податливости в отливке возникают напряжения, которые могут привести к образованию трещин.

Непригораемость - способность смеси выдерживать высокую температуру заливаемого сплава без оплавления и химического с ним взаимодействия. Плёнки пригара ухудшают качество поверхности и затрудняют последующую обработку. При оплавлении смеси резко снижается её газопроницаемость.

Газопроницаемость - способность пропускать газы через стенки формы вследствие пористости. В расплавленном металле всегда содержатся растворённые газы, выделяющиеся при его охлаждении и затвердевании. Большое количество водяных паров и газов выделяется также из самих формовочных материалов при их нагревании. При недостаточной газопроницаемости в теле отливки могут образоваться газовые пузыри - раковины.

Для приготовления формовочных и стержневых смесей используют как природные, так и искусственные материалы.

Песок - основной исходный материал смесей. Наиболее часто применяют кварцевый песок, в основном состоящий из кремнезема, обладающего высокой прочностью, твёрдостью, огнеупорностью (tпл =1713 °С). Мелкозернистые пески используют для мелкого литья, что обеспечивает получение гладкой поверхности отливок. Для крупных отливок применяют крупнозернистые пески, обеспечивающие более высокую газопроницаемость формовочной смеси.

Реже для формовочных смесей применяют цирконовый песок (tпл = 2000 °С), хромит (хромистый железняк tплl= 1850 °С) и некоторые другие материалы. Они превосходят кварцевый песок по термохимической устойчивости, теплопроводности, но они более дорогие их используют в особо ответственных случаях, например, для получения крупных стальных отливок с чистой поверхностью.

Глина - второй основной исходный материал в формовочных смесях. Она является связующим веществом, обеспечивающим их прочность и пластичность. На практике наиболее широко используют каолинитовые или бентонитовые глины. При наличии влаги на поверхности глинистых частиц образуются гидратные оболочки из молекул воды, которые обеспечивают сцепление частиц и вместе с тем лёгкое скольжение между ними. Чем больше глина удерживает на поверхности воды, тем выше её связующая способность, а также и пластичность формовочной смеси. При нагревании (сушке) по мере удаления влаги прочность смеси возрастает.

Кроме глины в качестве связующих веществ в формовочные, а особенно стержневые смеси, вводят жидкое стекло, синтетические смолы, декстрин, сульфитно-спиртовую барду и др. Их вводят в состав смеси в количестве 1...3%, но они значительно сокращают продолжительность затвердевания.

Для улучшения свойств песчано-глинистых смесей в них вводят добавки. В качестве противопригарных материалов для стального литья используют пылевидный кварц (маршалит), хромистый железняк, для чугунного и цветного литья – каменноугольную пыль, мазут. С целью увеличения податливости и газопроницаемости литейных форм в смеси добавляют древесные опилки.

По характеру использования формовочные смеси подразделяются на облицовочные, наполнительные и единые, а по состоянию литейной формы при её изготовлении и перед заливкой - на сырые и сухие.

Состав формовочной смеси выбирается в зависимости от литейного сплава с учётом его температуры плавления и усадки, а также массы, размеров и конфигурации отливки.

Для предотвращения пригара и улучшения чистоты поверхности отливок формы и стержни покрывают тонким слоем противопригарных материалов. Для сырых форм применяют припылы.

В формах для чугунных отливок используют порошкообразную смесь оксида магния, древесного угля и бентонита, порошкообразный графит. В формах для стальных отливок применяют порошкообразную смесь оксида магния и огнеупорной глины, пылевидный кварц, циркон и другие материалы. Для сухих форм применяют противопригарные краски, водные суспензии этих материалов с добавками связующих.

Литниковые системы

Литейную форму заливают металлом через литниковую систему, под которой понимают совокупность каналов и резервуаров, по которым расплав поступает из ковша в полость формы. Литниковая система должна обеспечивать непрерывное поступление металла в форму, питание отливки для компенсации усадки, предотвращать разрушение формы, попадание шлака и воздуха со струёй расплава.

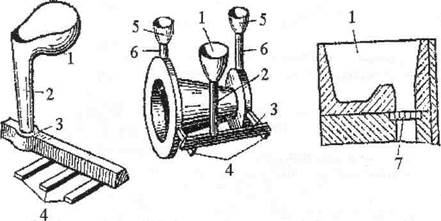

Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели (рис. 1.1). Чаша уменьшает размывающее действие струи расплава, задерживает всплывающий шлак. Для лучшего задержания шлаковых включений в литниковые чаши или другие элементы литниковой системы иногда устанавливают фильтры (например, керамические сетки, либо фильтры из специальной стеклоткани).

Стояк представляет собой вертикальный конический, обычно суживающийся к низу канал круглого сечения, по которому металл из литниковой чаши или воронки попадает в шлакоуловитель.

Шлакоуловитель служит для задержания попавших в металл шлака и других включений и представляет собой горизонтальный канал, обычно трапециевидного сечения, располагающийся в верхней полуформе.

Питатели представляют собой каналы прямоугольного или трапециевидного сечения, которые примыкают к нижней части шлакоуловителя и предназначаются для подвода металла непосредственно в полость формы. Их располагают в нижней полуформе на некотором расстоянии от стояка и концов шлакоуловителя, так как в противном случае в них, а, следовательно, и в полость формы, может попасть шлак. Для лучшего задержания шлака в литниковой системе выдерживается следующее соотношение размера сечения стояка, шлакоуловителя и питателей: FCT> Fшл> FnHT.

Над самым высоким местом полости формы, на стороне, противоположной месту подвода в неё металла, делают выпоры - каналы для выхода из формы воздуха и газов и всплывающих неметаллических включений. Они содействуют нормальной усадке застывающего сплава и позволяют контролировать полноту заполнения формы металлом.

При изготовлении отливок из стали у наиболее массивных частей делают прибыли - наполненные жидким металлом полости, предназначенные для предупреждения образования в отливках усадочных раковин и рыхлот. Они должны всё время пополнять затвердевающую отливку жидким металлом и сами затвердевают последними.

В зависимости от формы, размера отливки, состава и свойств литейного сплава применяются верхняя, нижняя (сифонная) и ярусная литниковые системы. Верхняя система наиболее проста, её применяют для мелких деталей небольшой высоты.

С увеличением высоты происходит размывание формы струёй металла, разбрызгивание и окисление его, увеличивается количество неметаллических включений в теле отливки.

Нижнюю систему применяют для средних и толстостенных отливок значительной высоты. Она обеспечивает спокойное заполнение формы металлом, но она более сложна.

Рисунок 1.1 – Элементы литниковой системы:

1 - литниковая чаша; 2 - стояк; 3 - шлакоуловитель; 4 - питатели; 5,6 - чаша

и стояк выпоров (прибылей); 7 - фильтр из специальной стеклоткани

Ярусная система обеспечивает последовательное питание отливки снизу вверх, и её применяют для крупных отливок. Недостатки ярусной системы - сложность в изготовлении и значительный расход металла на литники.