Расчет лобовых и фланговых угловых швов при действии силы

В чем отличие касательных напряжений от нормальных?

Нормальное механическое напряжение — приложено на единичную площадку сечения, по нормали к сечению (обозначается сигма).

Касательное механическое напряжение — приложено на единичную площадку сечения, в плоскости сечения по касательной (обозначается тау).

Основные параметры соединения при контактной точечной сварке

Режим точечной сварки устанавливается следующими основными параметрами: силой или плотностью тока, временем нагрева, давлением, диаметром рабочей части электрода. Кроме того, часто задается время предварительного сжатия электродов t сж, время проковки t np форма рабочей части электрода и материал для его изготовления. Режимы специальных видов точечной сварки имеют еще некоторые дополнительные параметры.

№14

Гипотеза расчета нахлесточных соединений на изгиб по способу расчленения на составляющие

№16

№17

№26

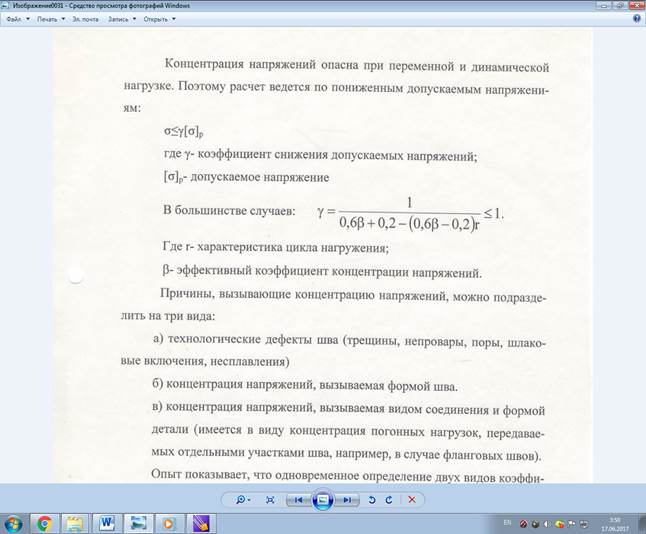

Размеры швов выбирают из условия равнопрочности основного металла и шва при статическом нагружении. Однако при действии переменных нагрузок (обозначим их F − var) прочность сварных соединений снижается.

Эффективными средствами повышения прочности сварных соединений при F – var являются:

1) наклеп поверхности дробью, ультразвуковым ударом специальных головок, чеканка;

2) предварительная подготовка кромок шва (например, в тавровых соединениях со скосами кромок прочность в 1,5 раза выше, чем без разделки кромок);

3) выполнение лобовых швов с отношением катетов 1:3 с плавной формой перехода к основному металлу;

4) отжиг швов для снятия остаточных напряжений и др.

Расчет на сопротивление усталости при F - var проводят путем определения коэффициента безопасности S σ (или S τ) в околошовной зоне основного металла и сравнения его с допускаемым [ S σ] (или [ S τ]):

S σ= σ RKN /σmax ≥ [ S σ], (7)

где σ R − предел выносливости сварного соединения при асимметричном цикле нагружения с коэффициентом асимметрии R=F min /F max;

KN – коэффициент долговечности; KN = (NG / N)1/ m ≥1,

где N − заданное число циклов нагружения;

m = 12/ K σ − показатель степени в уравнении кривой усталости;

σmax = (σ m + σ a) – максимальное напряжение цикла:

σ m = σmax (1 + R) / 2 − среднее напряжение,

σ a = σmax (1 – R) / 2 − амплитуда напряжений;

[ S σ] = 1,4…2,5 – для машиностроительных конструкций.

№27

№ 28 При статической нагрузке

№29

№30

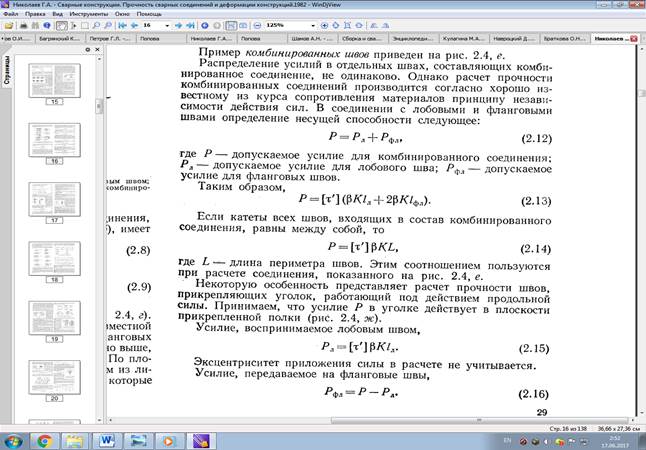

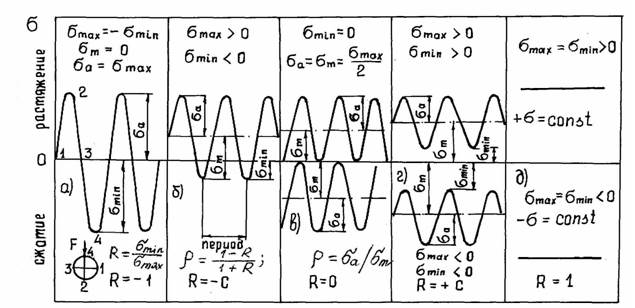

Характеристикой напряженности детали является цикл напряжений - совокупность последовательных значении напряжений σ за один период при регулярном нагружении. В случае действия касательных напряжении τостаются в силе все приведенные ниже термины и соотношения с заменой σ на τ. Продолжительность одного цикла нагружения называют периодом и обозначают Т (рис.1). Напряжения с одним максимумом и одним минимумом в течение одного периода при постоянстве параметров цикла называют регулярным нагружением.

Цикл переменных напряжении характеризуют (рис.1):

1. максимальным напряжением σmax;

2. минимальным напряжением σmin;

3. средним напряжением цикла σm=0,5(σmax+σmin);

4. амплитудой цикла σa=0,5(σmax-σmin);

5. коэффициентом асимметрии цикла R=σmin/σmax;

6. характеристикой цикла ρ=σa/σm,  , 0<ρ<∞.

, 0<ρ<∞.

7. коэффициентом амплитуды a=σa/σmax.

Рис.1

Если R =0 (σmin= 0; σm=σa=0,5σmax; ρ=1; а =0,5), то имеем отнулевой цикл напряжений (рис.1, в). Пульсирующее нагружение в соответствии с отнулевым циклом (когда напряжения изменяются от нуля до максимума) имеют: зубья зубчатых колес при работе в одну сторону, толкатели и шатуны тихоходных механизмов с малой нагрузкой холостого хода, нереверсивные валы (напряжения кручения).

Если R=-1 (σm=0; σa=σmax; ρ=∞; а =1), то цикл напряжений называется симметричным (рис.1, а). Этот цикл является наиболее неблагоприятным для работы детали, так как характеризуются изменением не только значения, но и знака действующих напряжений (знакопеременный цикл). Здесь наибольшие и наименьшие напряжения противоположны по знаку и одинаковы по модулю (напряжения изгиба при вращении валов и осей).

Если R =1 (σa=0; σmax=σmin=σm=σ; ρ=0; а =0), действуют постоянные статические напряжения.

Во всех других случаях - циклы напряжения асимметричные (рис.1, б, г),,  ; -1<R<+1; (-1; -0,5; 0; +0,5; +1); ∞≤ρ<0; 1≤a≤0.

; -1<R<+1; (-1; -0,5; 0; +0,5; +1); ∞≤ρ<0; 1≤a≤0.

В случае переменных касательных напряжений остаются в силе все приведенные выше термины и соотношения с заменой σ на τ.

Число циклов нагружения, которые материал выдерживает до разрушения, зависит от максимального напряжения и амплитуды цикла. По мере уменьшения напряжений число циклов до разрушения детали увеличивается и при некотором достаточно малом напряжении становится неограниченно большим. Это напряжение называют пределом выносливости и кладут в основу расчета деталей машин, подверженным циклическим нагрузкам.

Предел выносливости для отнулевого цикла обозначают индексом «0» (σ 0; τ 0), для симметричного цикла – «-1» (σ -1; 𝜏 -1), то есть коэффициент асимметрии цикла «r » сопровождает обозначение предела выносливости (σ r; τ r).

Рассмотрим определение числа циклов нагружения на примере вала, подверженного действию изгибающего момента и вращающегося с частотой вращения n, мин-1(угловой скоростью ω, с-1).

Продолжительность одного цикла изменения напряжения, т.е. период Т, с:

T=2π/ω=60/n

Общее число циклов за промежуток время Lh, ч:

N=3600∙Lh/T=573∙ω∙Lh=60∙n∙Lh.

№34-38

Остаточные напряжения — упругая деформация и соответствующее ей напряжение в твердом теле при отсутствии действия на него механического воздействия извне.

Неравномерные смещения частиц происходят под действием неравномерного нагрева или охлаждения тела. Внутренние напряжения в теле непрерывно меняются. Эти динамические процессы затухают лишь при полном охлаждении до температуры окружающего воздуха, вызывая деформации, а также трещины.

Рис. 26. Схема сопротивляемости расширению: 1 - частицы во время нагрева, 2, 3, 4, 5 - холодные частицы (смещение частицы 1 заштриховано)

Представление о причинах возникновения тепловых деформаций и напряжений может дать ознакомление с элементарным процессом равномерного охлаждения свободного стержня. Длина стержня (рис. 27) при изменении температуры определяется по формуле

Lт=L(1+αT).

где L т - длина стержня, нагретого до температуры Т; L - длина стержня до нагрева; а - коэффициент термического линейного расширения.

Рис. 27. Равномерное нагревание и охлаждение свободного стержня: а - до нагрева, б - при нагреве, в - после охлаждения

Все частицы стержня, условно показанные на рис. 27 кружками, при нагреве свободно, без сопротивления со стороны соседних частиц, смещаются на одинаковую величину, поэтому при равномерном нагреве внутренние напряжения не возникают.

С охлаждением стержня его длина уменьшается. После охлаждения до исходной температуры стержень приобретает первоначальные размеры. Внутренние напряжения в стержне при охлаждении не возникают ввиду отсутствия сопротивления свободному укорочению. Таким образом, равномерный нагрев и охлаждение свободного стержня вызывают изменения размеров без появления остаточных внутренних напряжений и остаточных деформаций.

Случай равномерного нагревания и охлаждения свободного стержня имеет большое значение в сварочной практике. Чем равномернее охлаждается по всей длине выполненный шов, тем меньше будут остаточные напряжения и деформации. Поэтому часто по всей длине свариваемого шва ставят нескольких сварщиков, чтобы соблюдать условия равномерного нагрева всех швов в изделии.

Для этого же применяется и предварительный (перед сваркой) иль сопутствующий (в процессе сварки) подогрев металла изделия, главным образом при сварке хрупких металлов - чугуна и высокопрочных сталей.

Равномерный нагрев и охлаждение стержня, зажатого между двумя неподвижными стенками, не позволяющими ему удлиняться при нагреве и допускающими укорочение при охлаждении, показан на рис. 28.

Рис. 28. Нагрев и охлаждение стержня, зажатого между твердыми стенками: а - схема установки стержня, б - зависимость напряжений от температуры нагрева

В начале нагрева в стержне возникнут напряжения (линия ОВ, рис. 28, б), которые могли бы вызвать упругие деформации. Но так как стенки не позволяют стержню удлиниться, то в нем будут оставаться напряжения сжатия.

С повышением температуры они возрастают и достигают предела текучести (точка В), вызывая в процессе повышения температуры уже пластическую деформацию сжатия (осаживание, обжатие) стержня (линия BD). При укорочении стержня его диаметр (сечение) увеличивается, а длина не изменяется.

При охлаждении стержня происходит разгрузка от напряжений (линия DE) и величина их становится равной нулю (точка Е). С этого момента (линия ЕО) при дальнейшем охлаждении стержень потеряет контакт с опорными стенками и будет свободно укорачиваться без появления новых внутренних напряжений. К концу полного охлаждения стержень получит остаточную деформацию Δ L, которая определяется по формуле Δ L =α LT, т. е. остаточное укорочение пропорционально термическому линейному коэффициенту а, длине стержня L и температуре нагрева Т.

Остаточных напряжений в стержне нет, так как он после равномерного нагрева (со стесненным расширением) равномерно охлаждался.

Пример с нагревом и охлаждением стержня со стесненным расширением объясняет появление деформаций, направленных поперек шва, при сварке незакрепленных деталей.

Роль неподвижных стенок выполняют холодные частицы металла, граничащие со швом. Свариваемые детали изгибаются в сторону широкой части шва.

Нагрев и охлаждение стержня с защемленными концами показан на рис. 29. При нагреве стержня процесс возникновения и нарастания в нем термических напряжений и деформаций происходит так же, как и в предыдущем случае. Однако свободному укорочению препятствует защемление стержня. Возникают растягивающие напряжения (линия ЕЕ, рис. 29, б); они могут быть меньше или равны пределу текучести, что зависит от температуры нагрева.

Рис. 29. Нагрев и охлаждение защемленного стержня: а - схема защемления, б и в - зависимость напряжений от температуры нагрева

При достижении растягивающими напряжениями предела текучести (точка N, рис. 29, в) происходит вытяжка металла по длине стержня. К моменту полного охлаждения стержень будет иметь первоначальные геометрические размеры, а металл стержня будет испытывать остаточные напряжения, равные пределу текучести (σо). Если освободить стержень от защемления после полного охлаждения, то он укоротится на величину

| ΔL | ≤0,2% | |

| L |

(для сталей), т. е. на величину деформации в пределах упругих напряжений.

Процессами, происходящими при нагреве и охлаждении защемленного стержня, объясняются напряжения и деформации, действующие параллельно сварному шву.

Если длина сварного соединения в несколько раз превосходит ширину, то сопротивляемость холодного металла удлинению при нагреве и укорочению при охлаждении очень велика, причем более значительна в продольном направлении сварного соединения, чем в поперечном. Вследствие этого в сварных соединениях, как правило, остаточные продольные напряжения растяжения равны пределу текучести (для сталей), а остаточное продольное укорочение меньше, чем поперечное.

Рис. 30. Распределение остаточных продольных напряжений в стыковом соединении

Таким образом, при сварке в нагреваемом металле возникают пластические продольные и поперечные деформации.

При сварке металлов, обладающих относительно низкой пластичностью в исходном состоянии, эти напряжения и деформации могут приводить к появлению трещин в сварных соединениях в любом направлении.

Предупредить разрушение сварных изделий при сварке и их эксплуатации могут только специально предусмотренные мероприятия.

Распределение остаточных продольных напряжений в стыковом соединении дано на рис. 30. Видно, что в районе шва продольные напряжения имеют знак + (растяжения), а по бокам соединения действуют напряжения со знаком - (сжимающие).

Для сталей величина растягивающих напряжений обычно равна пределу текучести.

В процессе сварки конструкции при остывании металла в нем возникают напряжения вызванных неодинаковым нагревом основного и наплавленного металлов, усадкой металла после сварки, структурными изменениями в металле из-за нагрева и быстрого охлаждения, изменением растворимости газов в сварном шве при его охлаждении. Внутренние напряжения способствуют как деформации или разрушению сварного изделия. Для устранения остаточных напряжения проводятся конструктивные и технологические мероприятия.

Конструктивные мероприятия:

· В качестве основного металла выбирается металл, не образующий закалочных структур при остывании на воздухе. Металл электродов должен иметь пластические свойства которого не ниже пластических свойств основного металла.

· В процессе сварки нельзя допускать концентрацию швов и их пересечения.

· При сварке следует избегать швов в виде замкнутых контуров. Это увеличивает плоскостную напряженность.

· Следует избегать сварочных косынок, накладок приводящих к увеличению плоскостных напряжений.

· При сварке необходимо отдавать предпочтение стыковым швам, являющимися менее жесткими. В них концентрация силовых напряжений намного меньше, чем в угловых швах.

· В процессе проектирования сварных конструкций надо предусматривать возможность изготовления отдельных сварных узлов, которые потом можно было бы соединять в общую конструкцию. Это в целом снижает плоскостную напряженность.

Технологические мероприятия:

· Предварительный и сопутствующий подогрев изделий в процессе варки;

· После сварки горячий металл проковывают;

· Отпуск после сварки снижает остаточные напряжения на 85-90%;

· Прокатка сварных швов.

№38 Я думаю что Прокатка сварных швов

№39 нет

№40 да

№41 – 42

№43-44

№45

Существует несколько методов уменьшения внутренних напряжений.

Наиболее часто применяют:

• предварительный или сопутствующий подогрев при сварке;

• проковку или прокатку сварных швов;

• статическое нагружение сварной конструкции;

• отпуск после сварки.

Предварительный или сопутствующий подогрев применяют при сварке сталей, склонных к закалке и образованию трещин. Температуру подогрева выбирают в зависимости от марки стали и жесткости конструкции (обычно в пределах 100-600°С). Подогрев, производимый многопламенными горелками, индукторами или в печах, уменьшает пластические деформации сжатия, что значительно снижает остаточные напряжения. Кроме того, в ряде случаев он благоприятно влияет на структуру металла шва и околошовной зоны.

Послойную проковку швов выполняют пневматическим зубилом с закругленным бойком непосредственно после сварки по горячему металлу (горячая проковка) или после полного его остывания (холодная проковка). Благодаря осадке металла в направлении удара происходит его раздача в разные стороны, что снижает растягивающие напряжения. Проковка рекомендуется при многослойной сварке металла большой толщины, причем во избежание трещин и надрывов первый и последний слои многослойного шва не проковывают. Швы на металле, склонном к закалке, проковывать нельзя. Преимущество проковки состоит в ее простоте и маневренности.

Прокатку шва выполняют при сварке тонколистового металла.

В процессе прокатки растягивающие напряжения уменьшаются. Преимущество ее перед проковкой состоит в статическом характере приложения давления и возможности плавного его регулирования.

Статическое нагружение элементов сварной конструкции возможно в процессе сварки или чаще всего после полного остывания шва. В качестве такого нагружения применяют растяжение или изгиб с образованием растягивающих напряжений в зонах, где остаточные напряжения максимальны. Это приводит к пластическим деформациям и значительному уменьшению остаточных напряжений.

Отпуск после сварки, обычно применяемый для выравнивания структуры шва и околошовной зоны, также снижает внутренние напряжения. Отпуск может быть общим, когда нагревается все изделие, и местным, когда нагревается лишь часть его в зоне сварного соединения. Преимущество общего отпуска состоит в том, что снижение напряжений происходит во всей сварной конструкции независимо от ее сложности.

Наиболее часто применяют высокий отпуск при температуре нагрева 550-680ºС. Операция отпуска состоит из четырех стадий: нагрев; выравнивание температуры по длине и сечению изделия; выдержка при температуре отпуска; охлаждение. Выдержка независимо от толщины металла обычно составляет около 3 ч, после чего происходит естественное охлаждение. По частоте применения отпуск сварных конструкций значительно превосходит все методы снятия внутренних напряжений (рис. 50).

№47-48

В процессе сварки происходит нагрев металла и его расширение в направлении движения источника. Менее нагретые и холодные участки металла препятствуют свободному удлинению волокон, в результате чего в нагретых зонах возникают напряжения сжатия и протекают пластические деформации укорочения. При остывании металла возникает его сокращение, появляются напряжения растяжения, а затем возникают и пластические деформации удлинения, как правило, меньше пластических деформаций укорочения, возникающих при нагреве, поэтому после полного остывания в зоне сварного соединения имеются остаточные пластические деформации укорочения Еост.пл, эпюра которых при сварке встык схематично показана на рис.4. Зона шириной 2 Вn носит название зоны пластических деформаций. Если ординату эпюры Еост.пл умножить на модуль упругости металла и проинтегрировать эти силы в пределах зоны пластических деформаций, то получим так называемую усадочную силу.

|

Рисунок 4 - Эпюра деформаций

S – толщина пластины

y – координата точки

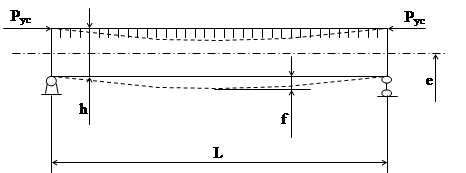

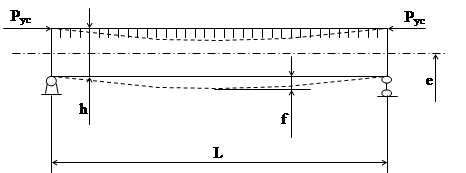

Усадочные силы вызывают укорочение сваренных элементов и, если шов расположен не по центру тяжести сечения, создают еще изгибающий момент М=Русе. где е - расстояние от линии действия Рус до оси балки (рис.5). При этом возникает прогиб балки:

,

,

и продольное укорочение:

Рисунок 5 - Расчетная схема.

F и J – поперечное сечение и момент инерции относительно оси У-У

L – длина балки.

Продольное укорочение балок обычно невелико и осложнений при их производстве не вызывает. Прогибы балок в зависимости от их длинны, жесткости, расположения швов и режимов сварки могут достигать десятков мм. Для устранения прогибов балок используют различные приемы. Одним из распространенных способов устранения прогибов является предварительный изгиб балок в специальном приспособлении в сторону, противоположную изгибу от сварки. При этом в процессе сварки балка будучи изогнутой, находится в приспособлении в закрепленном состоянии. Положительный эффект достигается по двум причинам. Во – первых, сварка производится по металлу, в котором действуют растягивающие напряжения. Это обстоятельство уменьшает величину усадочной силы Рус. Во-вторых балка перед освобождением из приспособления имеет прогиб в обратную сторону.

№ 49

Скорость сварки. Ток. Напряжение

№51

Механические методы основаны на предположении, что при разрезке или удалении части детали с остаточными напряжениями у оставшейся части детали на вновь образовавшихся поверхностях имеют место эквивалентные напряжения, обратные по знаку удаленным. Эти обратные напряжения вызывают деформацию детали. Измерив возникшие деформации, можно вычислить остаточные напряжения.

В частности, механический метод определения остаточных напряжений I рода в поверхностном слое сплошного цилиндрического стержня основан на измерении деформации, возникающей при постепенном стравливании металла по его полуцилиндрической поверхности (метод Н. Н. Давиденкова). Перед травлением образцы обезжиривают ацетоном и покрывают химически стойким лаком таким образом, чтобы осталась непокрытой цилиндрическая поверхность, с которой стравливается поверхностный слой.

Одностороннее травление стержня нарушает равновесное состояние металла и вызывает его деформацию. При этом допускается, что осевые остаточные напряжения постоянны по длине стержня и симметричны относительно его оси. Травление, производится на специальном приборе. Образец помещается в ванну с электролитом. К образцу-аноду и катоду (цинковая пластина) подводится постоянный ток. При прохождении постоянного тока от анода через электролит к катоду происходит электролитическое травление поверхностного слоя образца. В качестве регистрирующего прибора используются индикаторы часового типа. В процессе травления через определенные промежутки времени производится запись показаний индикатора — прогиб образца f. Прогиб считается положительным, если он направлен в сторону снятого слоя, и отрицательным, если он направлен в обратную сторону.

После окончания травления с образца снимается лак, поверхность протирается ацетоном. Образец взвешивается, и определяется величина снятого слоя по формуле:

где R — радиус образца до травления; m2 — масса образца до травления; m1 — масса образца после травления.

Зная величину снятого слоя и время травления, можно определить скорость травления.

По известным значениям скорости травления и деформации образца подсчитываются остаточные напряжения в поверхностном слое цилиндрического стержня по формуле Биргера А. И.:

где Е — модуль упругости; d — диаметр стержня; l — длина стержня; f — прогиб стержня при стравливании слоя величиной а; а — величина стравливаемого слоя.

№52

Усадочные силы вызывают укорочение сваренных элементов и, если шов расположен не по центру тяжести сечения, создают еще изгибающий момент М=Русе. где е - расстояние от линии действия Рус до оси балки (рис.5). При этом возникает прогиб балки:

,

,

и продольное укорочение:

Рисунок 5 - Расчетная схема.

F и J – поперечное сечение и момент инерции относительно оси У-У

L – длина балки.

Продольное укорочение балок обычно невелико и осложнений при их производстве не вызывает. Прогибы балок в зависимости от их длинны, жесткости, расположения швов и режимов сварки могут достигать десятков мм. Для устранения прогибов балок используют различные приемы. Одним из распространенных способов устранения прогибов является предварительный изгиб балок в специальном приспособлении в сторону, противоположную изгибу от сварки. При этом в процессе сварки балка будучи изогнутой, находится в приспособлении в закрепленном состоянии. Положительный эффект достигается по двум причинам. Во – первых, сварка производится по металлу, в котором действуют растягивающие напряжения. Это обстоятельство уменьшает величину усадочной силы Рус. Во-вторых балка перед освобождением из приспособления имеет прогиб в обратную сторону.

№53

Аналогично как и двутавр

Отличие:

№54

Деформации деталей конструкции при сварке происходят вследствие образования внутренних напряжений, причинами которых являются (рис.2.7.):

1. Температурные деформации из-за местного нагрева изделия;

2. Усадка наплавленного металла;

3. Фазовые превращения, происходящие в металле при охлаждении.

В результате местного нагрева при сварке происходит значительное местное расширение металла, в то время как остальная часть изделия остается в холодном состоянии. Это приводит к образованию внутренних напряжений и к изгибам элементов конструкции.

Усадка металла, происходящая вследствие уменьшения объема жидкого металла при затвердевании, является второй по значимости причиной появлений внутренних напряжений.

Фазовые превращения при охлаждении нагретого при сварке металла также сопровождаются относительно небольшим изменением объема металла. Так для сталей переход a - железа в g -железо вызывает изменение объема примерно на 1 %., это (третья причина) также приводит к образованию внутренних напряжений.

Деформации изделия при сварке (рис. 2.8) могут быть уменьшены правильным выбором вида сварки и технологии её осуществления. Сварка, при которой изделие получает сосредоточенный нагрев, например, электродуговая сварка, вызывает коробления меньше, чем сварка, при которой нагревается значительный участок детали, например, сварка газовым пламенем. Деформации при сварке плавлением больше, чем при сварке давлением.

Некоторое уменьшение коробления изделия достигается отводом тепла со свариваемого участка подкладыванием медной пластинки с обратной стороны шва, прикладыванием около шва асбеста, смоченного водой и т.п.

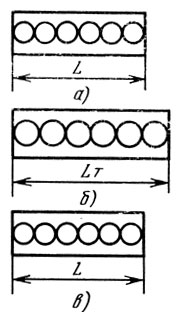

Коробление можно уменьшить и путем уравновешивания образовавшихся деформаций. При этом способе места соединения деталей разбивают на участки, сварка которых ведется в таком порядке, чтобы деформации, получаемые при сварке на отдельных участках, были равны по величине и противоположны по направлению. Например, при сварке двутавровой балки из трех частей можно применять очередность сварки отдельных участков, показанную на рисунке 2.9.

Значительное уменьшение деформации достигается способом обратноступенчатой сварки. При этом способе кромки деталей, подлежащие сварке, делят на части, которые сваривают в последовательности, показанной на рисунке 2.10. Коробление изделия в данном случае получается значительно меньше, т.к. деформации коротких швов не в состоянии вызывать значительную деформацию всего изделия.

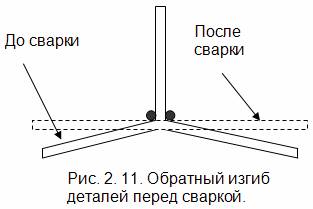

Уменьшить коробление свариваемых изделий можно также способом обратных деформаций. Он заключается в том, что соединяемые детали предварительно отгибают в сторону, обратную сварочным деформациям (рис. 2.11). В процессе сварки они принимают требуемую, или очень близкую к требуемой, форму.

№55

Итоговые деформации равны 0

Следовательно является ответом на вопрос №56