Магнитотвердые материалы отличаются от магнитомягких высокой коэрцитивной силой. Площадь гистерезисной петли у магнитотвердых материалов значительно больше, чем у магнитомягких. Высококоэрцитивное состояние магнитных материалов целиком обусловлено магнитной анизотропией.

По применению магнитотвердые материалы можно подразделить на материалы для постоянных магнитов и материалы для записи и длительного хранения звука, изображения и т. п.

Литые высококоэрцитивные сплавы. К этой группе относятся сплавы систем Fe — Ni—А1 и Fe—Ni—Со—А1, модифицированные различными добавками. Они являются активными элементами многих приборов и характеризуются благоприятным соотношением между магнитными свойствами и стоимостью производства. Высококоэрцитивное состояние этих сплавов обусловлено их дисперсионным распадом на две фазы при охлаждении до определенной температуры. В системе Fe—Ni—А1 одна из фаз, образующихся в результате распада твердого раствора, по составу близка к чистому железу и является сильномагнитной; ее выделения имеют форму пластинок или стержней однодоменной толщины (с наименьшим размером порядка 1 нм). Другая фаза состоит из никеля и алюминия и оказывается слабомагнитной. Таким образом, получается композиция из немагнитной матрицы и однодоменных анизотропных по форме магнитных включений.

Материалы, имеющие такую структуру, намагничиваются в основном за счет процессов вращения магнитных моментов доменов. Высококоэрцитивное состояние этих сплавов может быть получено при содержании никеля 20...33% и алюминия 11... 17% (по массе). В тройной системе Fe— Ni—A1 наибольшей удельной магнитной энергией обладают сплавы, содержащие около 28 % Ni и 14% А1, что приблизительно соответствует интерметаллическому соединению Fe2NiAl. Однако без легирующих элементов эти сплавы практически не применяются. Помимо кобальта распространенными легирующими добавками являются медь, титан и ниобий. Добавки не только улучшают магнитные свойства, но и обеспечивают лучшую повторяемость характеристик, т. е. ослабляют зависимость магнитных свойств от небольших изменений химического состава, наличия примесей и отклонений от заданного режима термообработки.

Высококоэрцитивное состояние сплавов достигается только при определенных термических обработках. Режим термической обработки выбирают таким образом, чтобы получить оптимальную форму, размер и распределение микровключений, возникающих при фазовом распаде твердого раствора. Как правило, термообработка включает в себя нагрев до температуры 1 200... 1 280 °С и охлаждение с определенной скоростью, обеспечивающей наибольшую дисперсность выделений. При этом скорость охлаждения не должна быть слишком большой, чтобы распад успел произойти по всему объему, но и не должна быть слишком малой, чтобы выделения не выросли до размеров, превышающих размер одно-доменности.

Магнитные свойства магнитотвердых материалов зависят от кристаллографической и магнитной текстур. Магнитная текстура высококоэрцитивных сплавов создается путем их охлаждения в сильном магнитном поле. При этом достигается упорядоченное расположение пластинчатых выделений сильномагнитной фазы, которые своими осями легкого намагничивания ориентируются в направлении поля. Такое магнитное текстурирование оказывается эффективным лишь для сплавов с высоким содержанием кобальта (сплавы типа ЮНДК*).

В марках сплавов приняты следующие обозначения: Ю — алюминий, Н — никель, Д — медь, К — кобальт, Т — титан, Б — ниобий, А — столбчатая кристаллическая текстура. Магнитная текстура не обозначается, но подразумевается всегда при содержании кобальта в сплаве свыше 15 %. Цифра в маркировке подчеркивает содержание того металла, буква которого стоит перед этой цифрой.

Кристаллическую текстуру создают методом направленной кристаллизации сплава, залитого в форму, используя особые условия теплоотвода. Сплавы, полученные направленной кристаллизацией, имеют специфическую столбчатую макроструктуру. Сочетание кристаллической и магнитной текстур позволяет улучшить все параметры магнитотвердого материала (Д., Нс, цв). Недостатком сплавов типа Fe—Ni—A1 и Fe—Ni —Al—Co является трудность изготовления из них изделий точных размеров вследствие хрупкости и высокой твердости; из всех видов механической обработки они допускают обработку только путем шлифования.

Сплавы системы ЮНДК являются самыми стабильными среди магнитотвердых материалов, способными работать при самых высоких температурах. Например, сплавы ЮНДК35Т5 после специальной структурной и магнитной стабилизации могут работать не менее 2 000 ч при 600 С. Общее старение магнитов за это время не превышает 1 %.

Обязательным условием рационального использования магнитотвердого материала является его намагничивание до состояния насыщения. Принято считать, что для достижения этого состояния напряженность внешнего намагничивающего поля должна в 3—6 раз превышать значение коэрцитивной силы по намагниченности. Наибольшее применение имеют намагничивающие установки постоянного тока: электромагниты и соленоиды. Однако намагничивание может происходить и в импульсном режиме с длительностью воздействия магнитного поля от долей микросекунды до нескольких миллисекунд.

Магниты из порошков. Невозможность получить особенно мелкие изделия со строго выдержанными размерами из литых железоникельалюминиевых сплавов обусловила использование методов порошковой металлургии для производства постоянных магнитов.

Процесс изготовления порошковых магнитов аналогичен процессу изготовления керамических деталей, т.е. включает в себя операции помола, смешения порошков, формовку изделий и спекание. В качестве исходных материалов используются порошки соответствующих металлов, формовку осуществляют путем прессования под давлением порядка 1 000 МПа, а спекание магнитов производят в атмосфере тщательно осушенного водорода при температуре 1 200...1 300 С. Мелкие детали при такой технологии получаются достаточно точных размеров и не требуют дальнейшей механической обработки.

В готовом виде металлокерамические магниты имеют остаточную пористость 3...5% и худшие по сравнению с литыми изделиями магнитные свойства. Так, запасенная магнитная энергия и остаточная индукция у них на 10...20% ниже, чем у литых магнитов из соответствующего сплава, зато по механической прочности они превосходят литые магниты в 3—6 раз. В некоторых случаях возможно изготовление металлокерамических магнитов совместно с элементами арматуры (например, полюсных наконечников).

Магнитотвердые ферриты. Из магнитотвердых ферритов наиболее известен бариевый феррит ВаО•6Fe2O3 (ферроксдюр). В отличие от магнитомягких ферритов он имеет не кубическую, а гексагональную кристаллическую решетку с одноосной анизотропией. Промышленность выпускает два вида бариевых магнитов: марок БИ (бариевые изотропные) и марок БА (бариевые анизотропные).

Высокая коэрцитивная сила у этих материалов обусловлена малым размером кристаллических зерен и сильной магнитной кристаллографической анизотропией. Технология производства магнитотвердых ферритов в общих чертах подобна технологии производства магнитомягких ферритов. Однако чтобы получить мелкокристаллическую структуру, осуществляют очень тонкий помол (как правило, в водной среде), а спекание проводят при относительно невысоких температурах (во избежание процесса рекристаллизации).

Бариевые магниты целесообразно изготовлять в виде шайб и тонких дисков: они отличаются высокой стабильностью по отношению к действию внешних магнитных полей и не боятся тряски и ударов. Плотность бариевого феррита (4,4...4,9 Мг/м3) примерно в 1,5—1,8 раза меньше плотности литых железоникельалюминиевых сплавов (-7,3...7,8 Мг/м3), магниты получаются легкими. Удельное сопротивление бариевого феррита 104... 107 Ом • м, т.е. в миллионы раз выше удельного сопротивления литых металлических магнитотвердых сплавов. Поэтому магниты из бариевого феррита можно использовать при высоких частотах. По стоимости они почти в 10 раз дешевле магнитов из сплава ЮНДК24 из-за отсутствия дефицитных компонентов.

К недостаткам бариевых магнитов следует отнести низкую механическую прочность, большую хрупкость, сильную зависимость магнитных свойств от температуры. Кроме того, они обнаруживают необратимое изменение магнитных свойств после охлаждения от комнатной до низких температур (-60 °С) и нагревания до первоначальной температуры.

Сплавы на основе редкоземельных элементов. Магнитотвердые материалы этой группы являются весьма перспективными, но еще недостаточно изученными и освоенными в технологическом отношении. Редкоземельные элементы, являющиеся редкоземельными металлами, образуют большое число бинарных соединений с металлами переходной группы, из которых наибольший интерес представляют интерметаллические соединения типа RCo5 и R2Co17, где R — редкоземельный элемент. Указанные соединения имеют гексагональную структуру, им присуща сильная магнитная кристаллографическая анизотропия. Наиболее высокая намагниченность насыщения наблюдается у соединений кобальта с элементами первой половины ряда лантаноидов, т.е. с «наименее магнитными» РЗМ или даже совсем «немагнитными», такими как лантан или иттрий.

Наиболее распространенным способом получения магнитов является их спекание из порошков в присутствии жидкой фазы. Например, магниты на основе SmCo5 спекают при температуре порядка 1 100 °С; жидкая фаза образуется за счет расплавления сплава (Sm + Co), добавляемого в определенных пропорциях в состав порошковой композиции. Формовку магнитов производят путем прессования на гидравлических прессах под большим давлением (-1 000 МПа) в магнитном поле с напряженностью не менее 800 кА/м. Спеченные магниты отличаются большой твердостью и хрупкостью.

Перед эксплуатацией магниты из сплавов кобальта с РЗМ подвергают термостабилизации при температуре на 50...70 С выше температуры эксплуатации. Режимы эксплуатации обычно ограничивают рабочие температуры значением не выше 100 °С. Основной недостаток таких магнитов связан с их высокой стоимостью, обусловленной дефицитностью исходных компонентов.

Композиционные магнитотвердые материалы. Эти материалы находят широкое применение благодаря высокой технологичности и низкой стоимости. По внутреннему строению они напоминают магнитодиэлектрики, т.е. частицы магнитного наполнителя удерживаются диэлектрической связкой, выполняющей роль непрерывной фазы-матрицы. В качестве связки чаще всего используются термопластичные полимеры или резину. Получаемые композиции называют магнитопластами. В качестве магнитного наполнителя обычно выбирают порошок феррита бария или стронция. Вследствие присутствия в магнитопластах значительного количества немагнитной фазы их магнитные свойства заметно уступают свойствам соответствующих ферритов, однако этот недостаток искупается возможностью изготовления дешевых магнитов по производительной технологии практически любой формы.

Магниты из этих материалов применяются в шаговых и синхронных электродвигателях, в телевидении, акустической аппаратуре (микрофоны, телефоны, плоские динамики), товарах бытового и хозяйственного назначения (магнитные уплотнения дверей холодильников, магнитные защелки, ключи и др.). Из магнитной резины изготовляют пластины для медицинских целей, которые получили название магнитофоров.

Наиболее широкое применение получили носители в виде магнитных лент или дисков Чаще всего носители магнитной записи представляют собой систему из двух или нескольких магнитных материалов.

Рабочие слои носителей содержат магнитотвердые оксиды, ферриты или металлы. Магнитный материал может применяться в виде порошка, диспергированного в немагнитном связующем веществе, либо в виде сплошных металлических пленок. Порошковые слои получают путем нанесения на основу (с последующей сушкой) магнитного лака, который состоит из магнитного порошка, связующего диэлектрика, летучего растворителя и различных добавок, способствующих смачиванию и разделению час-тиц порошка, а также уменьшению абразивности рабочего слоя. Содержание магнетика в ферролаке составляет 35...40 % по объему при толщине пленок d от 1 до 20 мкм.

Слои магнитного лака с высокими эксплуатационными свойствами должны обладать магнитной анизотропией. Для этого используются порошки магнетика, состоящие из частиц игольчатой, эллипсоидальной или пластинчатой форм, а слой ферролака до сушки помещают в сильное внешнее постоянное магнитное поле. Если вектор напряженности внешнего магнитного поля параллелен плоскости пленки, то частицы магнетика несимметричной формы ориентируются своими длинными осями преимущественно вдоль пленки. В дальнейшем высушенную пленку разрезают так, чтобы ось легкого намагничивания (ОЛН) совпадала с направлением движения магнитного носителя относительно магнитной головки. Такой магнитный носитель позволяет осуществлять продольную запись и считывание информации.

Толщина основы носителя h должна быть такой, чтобы при наматывании магнитной ленты на бобину не происходил копир-эффект, т.е. намагничивание участков рабочего слоя в соседних витках.

В современных носителях магнитной записи применяют следующие разновидности магнитных порошков: порошки гамма-оксида железа Y-Fe2O3; гамма-оксида железа, модифицированного кобальтом Y-Fe2O3 + Co; диоксида хрома СгО2; феррита бария BaFei2OI9, а также металлические порошки железа и его сплавов.

Широкое распространение получили слои на основе y-Fe2O3, одного из первых материалов, использованных в магнитной записи. Порошок y-Fe2O3 получают окислением магнетита Fe3O4 при его нагревании на воздухе до температуры 250 °С. Отработанная технология и доступность исходного сырья обеспечили низкую стоимость таких носителей. Однако при получении игольчатых порошков малых размеров на поверхности частиц появляются поры и наросты, что затрудняет ориентационную способность порошка при магнитной обработке магнитного лака и приводит к уменьшению Нс. Гамма-оксид железа по своей структуре и магнитным свойствам относится к ферримагнетикам, а по электрическим свойствам является полупроводником.

Более высокие магнитные параметры получают в кобалыпированных порошках Y-Fe2O3. При обработке частиц Y-Fe2O3 в растворе соли кобальта на их поверхности образуются эпитаксиальные слои феррита кобальта, которые сглаживают поверхность. При этом частицы лучше ориентируются в ферролаке, а их Нс возрастает.

Качественный скачок в технике аналоговой магнитной записи произошел в результате использования в порошковых слоях частиц диоксида хрома, которые получают путем разложения хромового ангидрида СгО3 с последующим гидротермальным синтезом при высоких температуре и давлении. Диоксид хрома также является ферримагнетиком, но обладает большим значением Нс. Это обусловлено гладкой поверхностью частиц и высоким отношением их длины к поперечному размеру, что обеспечивает выраженную анизотропию свойств при большой остаточной намагниченности.

Диоксид хрома имеет необычно малое для оксидов удельное сопротивление, что исключает электризацию при трении и позволяет увеличить скорость движения носителя. При записи аналоговых сигналов хорошие результаты дает использование носителей с двойным магнитным слоем. Если на основу нанести слой с Y-Fe2O3, а сверху слой с СгО2, то такой носитель будет хорошо воспроизводить как высокочастотные, так и низкочастотные сигналы при небольших токах подмагничивания и в отсутствие электризации. Резкая анизотропия формы частиц СгО2 позволяет создавать носители для перпендикулярной записи с высоким кинф.

Характерной особенностью порошков феррита бария является пластинчатая форма частиц (они представляют собой плоские шестигранники со средним диаметром 0,08 мкм и со средней толщиной 0,03 мкм). При этом ОЛН направлена перпендикулярно плоскости пластины, вследствие чего материал используется только в носителях перпендикулярной записи. Анизотропия и форма частиц приводят к появлению очень большой коэрцитивной силы, которую приходится снижать для обеспечения приемлемого тока записи путем введения модифицирующих добавок СоО и TiO2. Положительным свойством порошковых слоев на основе феррита бария является хорошая стабильность при изменении внешних температуры и магнитных полей.

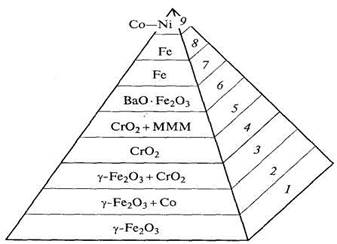

В слоях магнитного лака на основе металлических порошков используют частицы железа. Их получают восстановлением игольчатых порошков оксидов железа при температуре 300...500°С в среде водорода. В результате размеры частиц железа по сравнению с оксидными порошками уменьшаются при сохранении игольчатой формы. Кроме того, металлические порошки имеют существенно более высокие значения индукции насыщения и Нс, чем оксидные порошки. Поэтому слои с металлическими порошками позволяют увеличить плотность записанной информации, но требуют больших токов при записи. Некоторое представление о сравнительных свойствах магнитных носителей с разными материалами дает рис. 6.

Рис. 6. Иерархия магнитных лент для записи звука (качественные показатели улучшаются от основания к вершине пирамиды):

1-Y-Fe2O3; 2-Y-Fe2O3+Со; 3- γ-Fe,O3 + СгО2 (два слоя); 4- Сr2 (перпендикулярная запись); 5 - СгО2 + магнитомягкий слой; 6- порошок феррита бария; 7- порошок Fe; 8- сплошной слой Fe; 9- сплошной слой сплавов Co-Ni

Контрольные вопросы

1. Как классифицируются магнитные материалы по составу, свойствам и техническому назначению? Приведите примеры магнитных материалов с проводящими и диэлектрическими свойствами.

2. Какой ферромагнитный материал обладает наиболее высокой индукцией насыщения? Какие причины обусловливают рекордно высокие значения Bs у этого материала?

3. Какие магнитомягкие материалы имеют наиболее высокое значение магнитной проницаемости в слабых магнитных полях?

4. Объясните влияние добавок кремния на свойства электротехнической стали. Какие факторы ограничивают его максимальное содержание в стали?

5. Чем различаются свойства низконикелевых и высоконикелевых пермаллоев? Какова природа этих различий? Приведите примеры наиболее характерных применений этих материалов.

6. Приведите примеры низкокоэрцитивных металлических сплавов, не содержащих никель. Назовите характерные области применения таких материалов.

7. Какие разновидности магнитомягких аморфных материалов вам известны? Каким способом получают такие материалы?

8. Почему аморфные магнитные сплавы обладают высокой магнитной проницаемостью? Какова природа локальной анизотропии аморфных сплавов? Как влияет содержание металлоидного компонента на температуру Кюри аморфных магнитных сплавов?

9. Какие магнитные материалы называются ферритами? В каких структурах они кристаллизуются? Приведите пример ферритов со структурой шпинели и граната.

10. Что служит исходным сырьем при получении ферритов? Назовите основные технологические операции изготовления ферритовых изделий. С какой целью производят предварительный обжиг при получении ферритов?

П. Объясните, почему при замещении никеля цинком в смешанных ферритах Ni[ _xZnxFe204 наблюдается увеличение намагниченности насыщения и понижение температуры Кюри.12. Почему ферриты с высокой начальной магнитной проницаемостью обладают невысокой температурой Кюри?

13. Что понимают под критической и граничной частотами изменения магнитного поля при эксплуатации ферритов? Каковы частотные характеристики высокопроницаемых и низкопроницаемых ферритов?

14. В чем сходство и различие магнитных свойств ферритов и ферромагнетиков? Объясните механизм «прыжковой» электропроводности ферритов. Почему удельная проводимость этих материалов экспоненциально возрастает при нагревании?

15. Обоснуйте эффективность применения ферритов в радио- и телевизионной аппаратуре. Нарисуйте эскиз ферритовой головки для магнитной записи и воспроизведения видеоизображения.

16. Каково строение магнитодиэлектриков и какими достоинствами они обладают? Какие вещества и почему используются в качестве магнитной основы при изготовлении магнитодиэлектриков?

17. Почему магнитодиэлектрики обладают невысокой магнитной проницаемостью и почему она слабо зависит от напряженности магнитного поля?

18. Какие физические эффекты лежат в основе применения СВЧ-фер-ритов?

19. Назовите важнейшие характеристики магнитотвердых материалов. Каково основное назначение этих материалов? Как классифицируются магнитотвердые материалы по способу достижения высококоэрцитивного состояния?

20. Объясните природу высокой коэрцитивной силы у металлических сплавов на основе системы А1— Ni — Fe.

21. Чем различаются кристаллическая и магнитная текстуры у магнитотвердых металлических сплавов?

22. Что называют магнитопластами и где они применяются?

23. Почему в магнитных носителях используются рабочие слои, обладающие магнитной анизотропией? Сравните эксплуатационные свойства магнитных носителей с разными порошковыми материалами.

24. В чем преимущество магнитных дисков по сравнению с магнитными лентами? Почему именно диски используются в ЗУ ЭВМ?