НАЗНАЧЕНИЕ:

для установки на ней дизеля, генератора, размещения масла для смазки дизеля, а также крепления дизель - генератора к раме тепловоза.

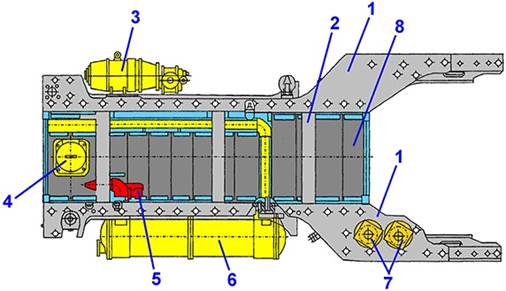

Рис. 19 – Поддизельная рама

Рис. 19 – Поддизельная рама

1 – продольная балка; 2 – поперечная балка; 3 – маслопрокачивающий насос; 4 – маслозаборник; 5 – обратный клапан; 6 – охладитель масла; 7 – центробежные фильтры масла; 8 – поддон.

Рама состоит из продольных 1 и поперечных 2 балок, к которым приварены боковые, торцевые, верхние и нижние листы и поддон 8. На раме установлены центробежные фильтры масла 7, теплообменник масла 6 и маслопрокачивающий насос 3. К раме тепловоза поддизельная рама прикреплена жестко с помощью болтов и пружин. Масло из поддона во всасывающую полость масляного насоса подается через маслозаборник 4 с сеткой. Обратный клапан 5 уменьшает утечки масла при прокачке маслопрокачивающим насосом перед пуском дизеля и после его остановки. Для уменьшения образования масляной пены поддон закрыт сеткой с мелкой ячейкой. Масло в дизель заливают через горловину с сеткой, а уровень его в поддоне рамы проверяют щупом.

Ремонтподдизельных рам

Наиболее серьезными неисправностями поддизельной рамы являются трещины по целому месту и в сварных соединениях, кавитационные разрушения и коррозии. Слабо подтянутые болты и гайки крепления блока с рамой и рамы дизеля с рамой тепловоза обнаруживают обстукиванием и закрепляют. Перед затяжкой проверяют прилегание сопрягаемых плоскостей.

Трещины в сварных швах и околошовных зонах, а также в крышке патрубка для заливки масла заваривают с предварительной расчисткой. Отремонтированную поддизельную раму испытывают на проницаемость сварных швов наливом керосина с выдержкой в течение 10-ти минут.

Поврежденные механически или коррозией картерные сетки и сетки всасывающего канала масляного насоса и фильтра патрубка для заливки масла восстанавливают постановкой заплат или заменяют при уменьшении живого сечения в картерных сетках более 25%.

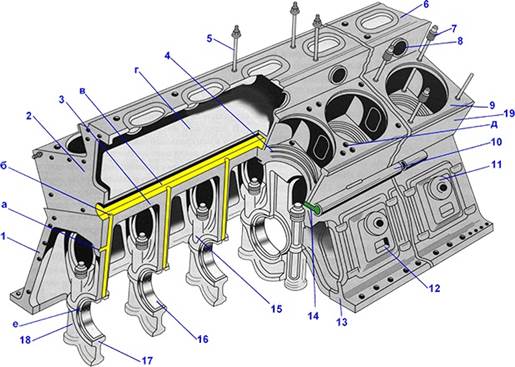

БЛОК ЦИЛИНДРОВ ДИЗЕЛЯ Д49

представляет собой сварно-литую конструкцию. Нижняя картерная часть блока сварена из литых стоек 13, верхняя часть – из листов 9. Шпильки 7 крепления крышек цилиндров установлены в нижнюю картерную часть 3, поэтому основные сварные швы верхней части блока разгружены от газовых растягивающих сил, что обеспечивает их высокую надёжность.

Рис. 17 – Блок цилиндров

1 – корпус блока; 2 – передний лист блока; 3 – средняя плита; 4 – проставочная втулка; 5 – шпилька крепления лотка; 6 – верхняя плита; 7 – шпилька крепления цилиндровых крышек; 8 – проставок для подвода воздуха к впускным клапанам; 9 – верхний лист блока цилиндров; 10 – водяной коллектор; 11 – предохранительный клапан; 12 – крышка люка картера; 13, 15 – стойка блока; 14 – втулки из нержавеющей стали для перепуска воды из коллекторов к рубашкам цилиндров; 16 – вкладыши коренных подшипников; 17 – подвеска; 18 – болт; 19 – боковые продольные листы блока; а, б, в – маслоподводящие каналы; г – воздушный коллектор; д – отверстие для перепуска масла из крышки в картер дизеля; е – фиксирующие зубцы стыка подвески.

К стойкам блока 13 болтами прикреплены штампованные подвески 17. У дизеля 1А-5Д49 исп.1 стык подвесок и стоек блока зубчатый, смещению подвесок в поперечном направлении относительно оси блока препятствуют треугольные зубцы. Для размещения втулок цилиндров блок разделён на восемь отсеков.

В развале блока образованы ресивер наддувочного воздуха г и канал в для прохода масла к подшипникам коленчатого вала.

Рис. 18 – Блок дизеля

1 – картер; 2 – блок цилиндров; 3 – подвески; 4 – воздушный ресивер; 5 – отверстия под втулки цилиндров; 6 – окна для подвода воздуха к крышкам цилиндров; 7 – шпильки крепления крышек цилиндров.

Для повышения долговечности нижнего пояса блока и предохранения его от коррозии в отверстия блока запрессованы втулки 4 из нержавеющей стали повышенной твёрдости. Для перетока охлаждающей воды из коллекторов 10 к втулкам цилиндров и предохранения блока от коррозии установлены втулки 14 из нержавеющей стали.

Вода к коллекторным блокам поступает через привод насосов по проставкам с уплотнительными кольцами. В нижней части боковых продольных листов блока 19 против каждого цилиндра под трубой водяного коллектора имеются отверстия для контроля герметичности полости охлаждения втулки цилиндра.

Проставок 8, по которому подводится воздух из ресивера к впускным клапанам крышки цилиндра, состоит из колец, обечайки и болтов. При завёртывании болтов кольца раздвигаются и уплотняют стыки между ресивером и проставком, между проставком и крышкой цилиндра.

В отверстия, образованные стойками и подвесками, установлены вкладыши 16 коренных подшипников. На девятой стойке и подвеске предусмотрены полукольца упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении.

В торцевом листе имеется отверстие, по которому масло подводится в центральный масляный канал в откуда по каналам б к стойкам блока поступает на смазывание коренных подшипников. К десятому коренному подшипнику масло поступает из полости коленчатого вала. По каналу а масло идёт на смазывание привода насосов. Трубки д предназначены для слива масла из крышек цилиндров в картер дизеля. Масло, скопившееся в ресивере, сливается в полость рамы. Доступ в картер дизеля обеспечивается через люки, закрытые крышками 12. С правой стороны блока крышки имеют предохранительные клапаны 11, которые открываются в аварийных случаях при повышении давления в картере дизеля более 0,5 кгс/см².

Ремонт блока цилиндров

Блок цилиндров является основной базовой деталью дизеля. Он определяет положение всех остальных деталей, воспринимает на себя силы, действующие на главные детали. Поэтому блок цилиндров должен быть прочным, жестким.

Геометрическое положение основных элементов блока должно отвечать следующим требованиям: оси отверстий блока под коленчатый вал должны лежать на одной линии; оси отверстий посадочных мест под втулки цилиндров должны быть перпендикулярны оси опор коленчатого вала.

Под действием сил от поршней, кривошипно–шатунного механизма в силовых элементах блока создаются высокие механические напряжения; нарушение режимов сварки элементов блока и термообработки его при изготовлении приводит к возникновению внутренних напряжений. Эти напряжения являются причиной деформации элементов блока, образования трещин в сварных швах и вертикальных и горизонтальных листах, приводят к ступенчатости постелей коленчатого вала.

Трещины могут быть обнаружены в блоке цилиндров в местах приварки фланцев подвода воды, в углах фланцев воздушного ресивера, по боковому и переднему торцевым листам, у сварного шва приварки заднего торцевого листа к верхней плите, вдоль бокового листа внутри воздушного ресивера.

Трещины заваривают по технологии завода-изготовителя, остаточные напряжения от сварки снимают пневмонаклепом.

Внутреннюю полость воздушного ресивера очищают и проверяют на отсутствие трещин. Допускаются трещины в воздушном ресивере засверливать по концам сверлом диаметром 1–2 мм на глубину до 2 мм и заделывать эпоксидной смолой. Предохранительные клапаны на воздушном ресивере проверяют и регулируют на давление 0,2±0,01 МПа, а картерных блоков 0,05 МПа.

Картерные люки ремонтируют (трещины заваривают, покоробленные люки выравнивают), резиновые прокладки меняют.

Поврежденные сетки в раме ремонтируют или меняют. Уменьшение площади сеток допускается не более 25%, а сетки канала масляного насоса - не более 5%.