Тепловая обработка минераловатного ковра осуществляется путем прососа горячих дымовых газов или воздуха через слой ковра, когда он проходит по конвейеру камеры тепловой обработки. Во время этой операции из ковра удаляется влага и происходит отверждение связующего - смеси фенолоспирта и эмульсола. Температура теплоносителя, продуваемого через ковер зависит от свойств связующего и в данном случае не превышает 230°С, поэтому основным параметром, определяющим время ТО изделий, является скорость продува теплоносителя через ковер.

Для обеспечения срока ТО эту величину задают и принимают максимально допустимой, что обуславливает необходимость продувки через ковер большого количества теплоносителя.

Влажность изделия не превышает 4-8%, что определяет минимальный прирост его влагосодержания. По этой же причине перепад температуры теплоносителя в ковре ограничен, поэтому камера работает с многократной рециркуляцией теплоносителя в рабочем пространстве.

Учитывая своеобразие тепловой схемы таких камер, принимать для их теплового расчета широко распространенный графический способ I-D диаграммы не представляется возможным. В связи с этим разработана методика аналитического расчета камеры ТО, которая описана ниже.

Вид изделия – плиты повышенной жесткости гофрированной структуры из минерального волокна средней плотностью 175 кг/м3 и толщиной 100мм на синтетическом связующем при начальной влажности ковра W1=8% и конечной W2=l%. Синтетическое связующее - смесь фенолоспирта, гидрофобизатора и воды. Производительность камеры А=1900кг/ч

Параметры режима:

-температура теплоносителя, подаваемого в камеру T1=220°C;

-температура теплоносителя, уходящего из камеры Т2=140°С;

-продолжительность тепловой обработки t=20 мин;

-расчетная скорость продувки теплоносителя, отнесенная к продольному сечению камеры V=0,9 м/с

-гидравлическое сопротивление ковра Δр=60 мм вод. ст.

-скорость движения ленточного конвейера Vк=1,5 м/мин

-температура воздуха в цехе t0=15°C при φ=60%

1. Размеры камеры

Принимаем согласно проекту с учетом зоны охлаждения равной 6м: 27650×3950×2390 мм

2. Потери тепла в камере

Потери тепла в камере рассчитываем на 1кг испаренной влаги. Количество испаренной влаги

W=A∙(W1-W2)/100=1900∙(8-1)/100=133 кг/ч.

Потери тепла на нагревание сухих изделий

где

где

См – теплоемкость изделий; См=0,84 кДж/кгК

q1=1900∙0,84∙(220-15)/133=960 кДж

Потери тепла на прогрев связующего

q2=gсв∙Сс∙(Т1- Т2)/W, где

gсв – количество синтетических связующих в кг, gсв=120кг

Сс – теплоемкость связующих, Сс=1,26 кДж/кгК

q2=120∙1,26∙(220-15)/133=233 кДж

Потери тепла на нагрев транспортных устройств подсчитываем для конструкции конвейера с выноской наружу обратной ветвью:

кДж

кДж

где gт – вес транспортных устройств, проходящих через камеру, подсчитываем исходя из следующих данных: вес 1 пог.м конвейерной ленты 30кг; скорость ленты 1,5 м/мин; за 1ч камера пропускает 82,8м; через камеру проходят 2 ленты конвейера, следовательно:

gт=2∙82,8∙30=4968 кг

Ст – теплоемкость материала транспортных средств, Ст=0,46 кДж/кгК

Тогда  кДж

кДж

Потеря тепла в окружающую среду

кДж,

кДж,

Где:

F – поверхность камеры, согласно проекту

F = ((2,39×3,59)+(2,39×27,65)+(3,59×27,65))×2=369,46 м2;

k – коэффициент теплопередачи конструкции ограждения камер в Вт/м ч.

Где:

δ – толщина утеплителя в ограждении камеры, δ = 0,15 м;

λ – коэффициент теплопроводности конструкции ограждении ограждений,

λ = 0,16 Вт/м°С;

α1, α2 – коэффициенты теплообмена наружной и внутренней поверхности ограждений камеры. Для ограждения α1 используем критериальные зависимости для вынужденной конвекции вида Nu=f(Re);

За определяющую температуру принимаем среднюю температуру теплоносителя в камере:

180 °С

180 °С

За определяющий размер принимаем внутреннюю ширину L=3.95 м. Определяющую скорость принимаем равной 4м/сек (скорость входа теплоносителя в камеру составляет 15-20 м/сек с расширением потока теплоносителя, проходам его через ковер и постепенным падением скорости поперек до 0.1-0.3 м/сек).

Тогда при ν=30,6∙10-6 м2/сек и λ=2,86∙10-2 Вт/мК

При Re>16000

Nu=0,032∙R0,8=0,032∙5163400,8=1189,9

с учетом коэффициента турбулентности ξ=1,3

α1=8,6∙1,3=11,18 Вт/м2К

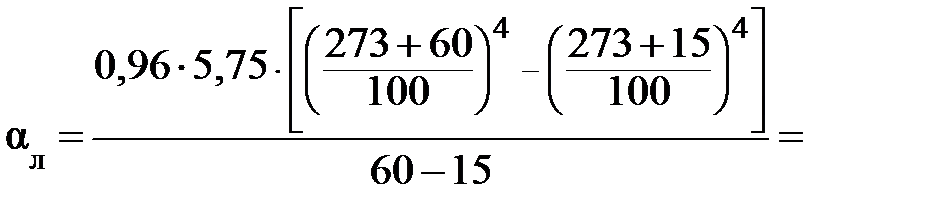

α2 – рассчитываем для условий естественной конвекции αк и лучеиспускания стенкой камеры в окружающую среду αл

α2= αк+ αл

Для определения αк используем соотношение

Nu=f(Gr∙Pr)

где

Температуру наружной поверхности ограждений камеры принимаем равной Тс=60°С. Температура пограничного слоя составит:

°С.

°С.

Тогда ν=17,1∙10-6м2/сек, λ=2,61∙10-2 Вт/мК, А=0,722

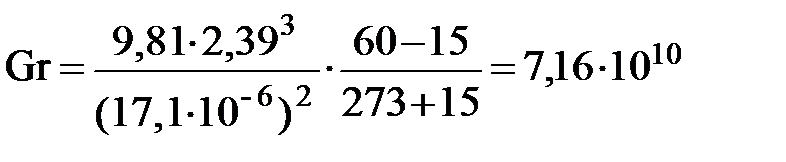

За определяющий размер принимаем наружную высоту камеры Н=2,39 м. При этом

Gr∙Pr=7,16∙1010∙0,722=5,17∙1010

Для вихревого режима

Вт/м2К

Вт/м2К

где

где

ε – степень черноты, ε=0,96

С0 – коэффициент лучеиспускания абсолютно черного тела, С0=5,75 Вт/м2К4

6,64 Вт/м2К

6,64 Вт/м2К

Тогда α2=5,49+6,64=12,13 Вт/м2К

Таким образом,  кВт/ м2К

кВт/ м2К

При ∆Т1=220-15=205°С и ∆Т2=140-15=125°С

165°С

165°С

Подставляя полученные значения в формулу, определяющую потери тепла в окружающую среду, получим:

кДж

кДж

Итоговые потери

q=q1+q2+q3+q4=960+233+3522+413=5128 кДж/кг влаги

Неучтенные потери принимаем 15%. Тогда

∑q=0,15×q=0,15∙5128=769,2 кДж/кг влаги

Общие потери тепла:

Q=W∙q=133∙(5128+769,2)=784327,6 кДж

3. Расходы теплоносителя и тепла

Рабочая длина камеры составляет 21,65 м. Камера имеет 3 рабочих зоны. Площадь ковра составит: Fк=21,65∙2,39=51,74 м2

При скорости продува через ковер V=0,9 м/с количество циркулирующего теплоносителя:

Vц=Fк∙V∙3600=51,74∙0,9∙3600=167637,6 м3/ч

Обычно влагосодержание отработанного в камере теплоносителя d2=50г/кг. При таком влагосодержании и температуре 140°С относительная влажность теплоносителя равна 7,5%. При этих условиях ρ0=1,43 м3/кг. Следовательно, количество циркулирующего в камере теплоносителя по весу будет:

Lц= Vц∙ ρ0=167637,6∙1,43=239721,77 кг/ч

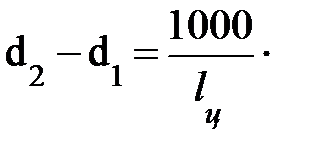

Прирост влагосодержания теплоносителя в камере составит

где lц =Lц/W=239721,77 /133=1802,4 кг/кг испаренной влаги

Тогда

Влагосодержание циркулирующего теплоносителя при входе в камеру (влагосодержание смеси рециркулируемых и топочных газов, смешанных с воздухом) d1=50-0,55=49,45 г/кг

Энтальпия уходящего теплоносителя

I2=1,008∙Т2+(2500+1,96∙Т2) ∙(d2/1000), кДж/кг

Тогда I2=1,008∙140+(2500+1,96∙140)∙(50/1000)=279,84 кДж/кг

Влагосодержание воздуха, поступающего из окружающей среды

где φ=60%; pн – давление насыщения; при Т0=15°С

pн=12,79 мм рт.ст. Тогда

г/кг

г/кг

Энтальпия этого воздуха равна

I0=1,008∙15+(2500+1,96∙15)∙(6,5/1000)=31,56 кДж/кг

Влагосодержание газов, выходящих из топки при Тт=1000°С и сжигании газообразного топлива dт=68 г/кг.

Энтальпия газов:

Iт=1,008∙1000+(2500+1,96∙1000)∙(68/1000)=1311,28 кДж/кг

Определим параметры точки смешения топочных газов и рециркулиру-мого теплоносителя из уравнения

где ∆q – потери тепла в камере, ∆q=5885,7 кДж/кг

Решаем эти уравнения совместно относительно заданных параметров:

(1)

(1)

(2)

(2)

Решая уравнение (2), получим

Iсм=20,8∙dсм-103,5

Подставляя это уравнение относительно влагосодержания, получим dсм=26,07 г/кг. Тогда энтальпия смеси

Iсм+5,89·dсм-592,34=0

20,8· dсм -103,5+5,89· dсм-592,34=0

Iсм=438,76 кДж/кг

Используя формулу

Iсм=1,008∙Тсм+(2500+1,96∙Тсм) ∙dсм/1000,

подставляя полученные Iсм и dсм и решая уравнение относительно температуры точки смешения, получим Тсм=422,64°С.

Количество теплоносителя, выбрасываемого в атмосферу или поступающего взамен из камеры смешения.

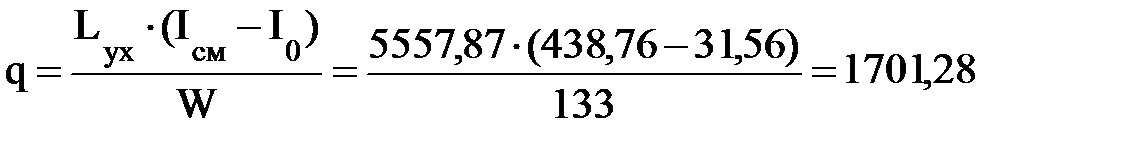

Lух=W∙(1000/d2-dсм)=133∙(1000/(50-26,07))=5557,87 кг/ч

Количество рециркулируемых газов, поступающих в камеру смешения

Lр=Lp-Lух=239721,77-5557,87=234163,9 кг/ч

расход тепла на 1 кг испаренной влаги

кДж/кг

кДж/кг

Общий расход тепла с учетом 15% потерь в трубопроводах и топке

Q=∑q∙W·1,15=1701,28∙133·1,15=260210,78 кДж