Операции свободной ковки – (Начало)

Введение.

Предварительные операции свободной ковки.

Основные операции свободной ковки.

Осадка, высадка.

Прошивка, пробивка, проколка и раздача.

Введение.

Ранее было отмечено, что среди видов ковки различают свободную ковку и штамповку. При получении изделий свободной ковкой исходный продукт обрабатывают многократным и прерывным воздействием универсального инструмента – кувалды, молота или пресса до приобретения им заданной формы и размеров. При этом смещаемый по высоте объем деформируемого тела имеет возможность свободного перемещения по контактной поверхности инструмента, что и обусловило название данного вида обработки металлов.

Широко свободная ковка используется и для изготовления художественных изделий. В этом случае свободная ковка находит применение, как правило, при индивидуальном и мелкосерийном производстве, она может выполняться ручным способом или машинным. Ковку осуществляют воздействием на металл с помощью специального инструмента – кувалд, молотков (ручников), бойков молотов и т.д.

В качестве исходных заготовок для художественной ковки применяют различного вида прокат, как сортовой, так и листовой. В результате при деформации изменяется структура исходной заготовки: при обработке деформированного полуфабриката исходные волокна изменяют направление и ориентируются по направлению течения металла и форме изделия.

Волокнистая структура определяет анизотропию механических свойств изделия, поэтому рекомендуется учитывать направление волокон в заготовке. Волокна должны либо огибать контур детали, либо совпадать с направлением максимальных эксплуатационных напряжений в детали.

Степень изменения (проработки) исходной структуры в поковке косвенно характе-

ризуют коэффициентом или степенью уковки:

,

,

где F 0 и F 1 – большая и меньшая площади поперечных сечений в каком либо направлении до и после деформации. Коэффициент уковки показывает, во сколько раз изменилось исходное сечение, и используется для расчета исходной заготовки. (ПОЯНИТЕ КАК ИМЕННО!). С повышением величины уковки механические свойства металла в направлении течения металла повышаются, но до определенного предела.

Практически при изготовлении художественных изделий из проката конструкционной стали рекомендуется степень уковки 1,1…1,3.

Замечание об эффективности процессов ковки.

В случаях, когда ковка НЕ ЯВЛЯЕТСЯ окончательной операцией и из поковки путем механической обработки изготавливается окончательная деталь, то ее масса, размеры и даже форма могут существенно отличаться от массы поковки. Эти отклонения зависят от несовершенства технологий, оборудования кузнечно-штамповочного производства и смежных с ним процессов термической, механической обработки и т.д.

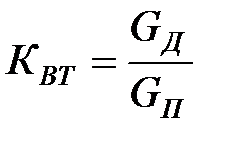

Для сопоставления различных технологических процессов и оборудования по их эффективности принимают обобщенный показатель, называемый коэффициентом использования металла поковки при изготовлении из нее механической обработкой детали:

,

,

где GД и GП – масса готовой детали и поковки.

Этот показатель характеризует степень совершенства формы поковки. В идеальном случае, когда поковка не требует механической обработки, КВТ =1. Для поковок свободной ковки КВТ =0,05…0,3; для горячей объемной штамповки 0,5…0,8; для холодной объемной и листовой штамповки 0,8…1,0.

Другим важным показателем, характеризующим степень совершенства кузнечно-штамповочной технологии, является выход годного:

,

,

где GЗ – масса исходной заготовки.

При ковке из слитка h=0,3…0,7; при ковке из проката 0,7…0,9; при горячей штамповке 0,7…0,8; при холодной штамповке 0,7…0,9. Произведение Ки.м .= КВТ h является суммарным коэффициентом использования металла заготовки на всем технологическом цикле. При свободной ковке Ки.м .=0,02…0,30; при горячей штамповке 0,3…0,7; при холодной штамповке 0,6…0,9. С точки зрения расхода металла – основной составляющей стоимости готовой детали – наименее выгодна свободная ковка и наиболее выгодна холодная штамповка.

Однако целесообразность того или иного способа производства определяется еще многими факторами, в том числе возможностями оборудования, стоимостью передела, серийностью изделий и др.

Технологический процесс свободной ковки состоит из ряда отдельных операций – законченных частей технологического цикла. По функциям, которые эти операции выполняют, их можно классифицировать следующим образом: предварительные, основные, вспомогательные и отделочные. Любой процесс изготовления изделия методом свободной ковки является сочетанием этих операций.

Операции ковки состоят из отдельных действий и перемещений заготовок и инструме-нта, называемых приемами. Приемы имеют специальные наименования.

Переходом называют часть операции, которая выполняется без замены кузнечного инструмента и без перестановки заготовки.

Проходом называют последовательные однотипные удары кузнечным инструментом по заготовке, в результате которых заготовка деформируется (удлиняется, укорачивается, расширяется, сужается, изгибается, скручивается и т. д.).

Кантовкой называют часть операции, которая состоит из поворота заготовки вок-руг оси.

Подачей называют часть операции, которая состоит из продольного или попереч-ного перемещения заготовки во время прохода.

Изготовить одну и ту же поковку можно с большим или меньшим числом перехо-дов. Даже при изготовлении художественных изделий важно снизить себестоимость их изготовления (не в ущерб качеству естественно!). Поэтому кузнец должен знать, какие операции, приемы и инструмент использовать, чтобы как можно меньше затратить вре-мени, топлива и металла на получение той или другой поковки.

- Предварительные операции свободной ковки.

К предварительным операциям свободной ковки относятся: надрезка, отрезка, надрубка, отрубка и вырубка.

Надрезка и отрезка осуществляется режущим инструментом с удалением части металла в отход – на токарном станке, фрезерном станке, газорезом и т.д. При отрезке заготовка отделяется полностью, при надрезке (углублении на заготовке) - частично и потом обламывается. Этот процесс оставляет хороший торец, однако очень трудоемок и вызывает лишний отход металла.

Надрубка - операция, при которой формируют небольшие углубления на заготовках зубилами и пережимками. Надрубкой намечаются места для образования в поковках переходов в виде уступов, выступов, выемок и т.п., которые выполняются последующими основными кузнечными операциями (см. далее). Надрубку нельзя делать слишком близко к концу заготовки, так как при последующей протяжке короткого хвостовика может обра-зоваться вогнутость и поковка будет забракована.

Отрубка - операция, при которой заготовку полностью отделяют от исходного ме-талла по незамкнутому контуру кузнечным инструментом. Здесь и далее контур рассмат-ривается в плоскости, перпендикулярной направлению движения инструмента. Отрубку, как правило, выполняют в горячем состоянии заготовки, т.е. при ковочной или близкой к ней температуре. Однако от тонких и узких полос или от толстых полос и прутков неболь-шого сечения из мягкой стали заготовки можно отрубать и в холодном состоянии.

Отрубку металла в холодном состоянии (рис. 1) осуществляют следующим образом. Мелом намечают место отрубки. Затем кузнец плотно укладывает кусок проката на наличник наковальни. На место отрубки строго вертикально устанавливается зубило для холодной рубки. Ударами кувалды зубило внедряется в прокат примерно на половину толщины (рис. 1а). Затем его поворачивают на 180° и зубило устанавливают над местом сделанной надрубки. Ударами кувалдой по зубилу надрубается вторая половина сечения и заготовка отделяется от проката (рис. 1б). Окончательное отделение заготовки желательно выполнять не ударом, а оставлять возможно тонкую перемычку и переламывать ее на краю наличника.

Рис. 1. Способы отрубки металла в холодном и горячем состоянии.

При большой толщине и высокой твердости металла делают четыре надрубки, по-ворачивая разрубаемый прокат на 90°. При отрубе полосовой стали под нее на наковаль-ню кладут лист из мягкой стали, что предохраняет наличник наковальни и режущую кро-мку зубила от повреждения.

Отрубка от толстых полос и прутков в холодном состоянии - операция длительная и трудоемкая. Она приводит к затуплению инструмента и его приходится часто затачивать. Отрубка от проката из легированных сталей в холодном состоянии нежелательна, так как в них образуются трещины в местах внедрения инструмента, что приводит к браку заготовок.

Отрубку металла в горячем состоянии выполняют после нагрева углеродистых ста-лей до температуры не ниже 700 °С (светло-вишневый цвет каления), а легированных ста-лей не ниже 850 ˚С такими же приемами как и при отрубке в холодном состоянии. Процесс отрубки металла в горячем состоянии можно ускорить, если осуществлять его на подсечке. В этом случае на нагретом прокате точно друг против друга на противо-положных сторонах намечаются отметки по месту отрубки. Затем кузнец кладет прокат на лезвие подсечки одной отметкой и придерживает его клещами в строго горизонтальном положении, а сверху по другой отметке точно над лезвием подсечки устанавливает лезвие зубила. Молотобоец наносит удары по зубилу (рис. 1в). Ударять следует до оставления небольшой перемычки между лезвиями зубила и подсечки, а окончательную отрубку следует закончить на краю наличника наковальни нанесением несильного удара по зубилу. Следует отметить, что отрубка иногда является и отделочной операцией.

Вырубка состоит в полном отделении заготовки или поковки от листовой стали или профильного металла по замкнутому контуру кузнечным инструментом, как правило, зубилом путем его сдвига (перемещения) по контуру.

Основные операции свободной ковки.

Основные операции ковки характеризуются тем, что при их выполнении заготовка подвергается пластическому деформированию с целью получения поковки требуемой формы и размеров. К ним относятся семь видов кузнечных операций: осадка (высадка), протяжка (вытяжка), прошивка (пробивка, проколка), рубка, гибка, кручение, кузнечная сварка. С помощью комбинации этих основных операций можно получить практически любое кованое художественное изделие.

Осадка, высадка.

При ковке осадка/высадка являются основными операциями для получения формы поковки, но могут применяться также и как промежуточные операции для устранения ли-той структуры, анизотропии свойств металла, заварки внутренних дефектов.

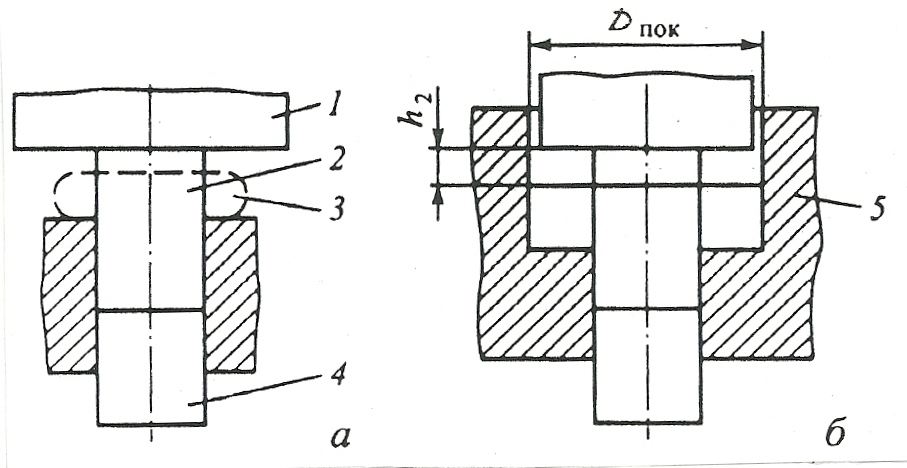

Осадка - это операция, при которой за счет обжатия по высоте увеличивается пло-щадь поперечных сечений заготовки, перпендикулярных деформирующей силе, а площа-ди продольных сечений (высотных), параллельных деформирующей силе уменьшаются по величине. При этом деформация охватывает всю заготовку. Осадка бывает двух видов: открытая и закрытая (рис. 2). При открытой осадке трение на контактных поверхностях: «инструмент – заготовка» приводит к затормаживанию процесса радиальной деформации и, как следствие, к образованию бочкообразной боковой поверхности.

Рис. 2. Схема осадки: а – открытая осадка; б – закрытая осадка.

1 – заготовка; 2 – поковка; 3 – матрица.

Открытую осадку обычно применяют для получения поковок с большими поперечными размерами при относительно малой высоте из-за риска потери устойчивости (продольного искривления) заготовки при прикладывании вертикального усилия. На практике осадкой не рекомендуется деформировать заготовки, у которых отношения исходной высоты заготовки к исходному диаметру заготовки больше чем 2,5. Осадку также используют как предварительную операцию перед прошивкой (см. далее) при изготовлении пустотелых поковок (кольца, втулки и т.д.).

При закрытой осадке и ходе инструмента на величину h1 также образуется бочка, однако в дальнейшем заготовка упирается в стенки матрицы и не может свободно деформироваться как в предыдущем случае. При максимально возможном ходе инструмента на величину h2, бочкообразность изчезает и поковка приобретает оконча-тельную цилиндрическую форму. Величину h2 можно определить из условия постоянства объема деформируемой заготовки.

Действительно, Vзаг = Vпок, т.е.:

π d2заг hзаг = π D2пок hпок = π D2пок (hзаг – h2),

Тогда, разрешая полученное выше равенство относительно h2, получим:

=

=  (1 -

(1 -  ),

),

где: dзаг – диаметр заготовки;

hзаг – высота заготовки;

Dпок – диаметр поковки;

hпок – высота поковки;

h2 – максимально возможный ход инструмента.

Понятно, что превышение ходом инструмента величины h2 крайне нежелательно, так как это приведет к резкому возрастанию усилия осадки за счет контакта инструмента по оснастке и возможному выходу из строя и инструмента и оснастки.

Если же осаживается по высоте только часть заготовки (деформацией охвачена не вся заготовка), то такую разновидность этой операции называют высадкой (рис. 3).

Высадка также бывает открытой и закрытой в зависимости от отсутствия или нали-чия «сдерживающих» поверхностей инструмента в деформируемой части заготовки.

Деформация при осадке и высадке (для деформируемой части заготовки) описыва-ется величиной высотного обжатия ε, определяемого по формуле:

ε =  - 1,

- 1,

где: h0 - исходная высота заготовки;

h1 – конечная высота поковки после осадки.

Деформацию при осадке или высадке также можно выразить через величину укова Y, определяемую как:

Y =  ,

,

где: F1 – наибольшая площадь поперечного сечения поковки;

F0 – наименьшая площадь поперечного сечения исходной заготовки.

Чем больше величина укова, тем лучше прокован металл и тем выше его механи-ческие свойства после ковки.

Рис. 3. Схема высадки: а) - открытая; б) - закрытая;

1 – пуансон; 2 – заготовка; 3 – поковка; 4 – выталкиватель; 5 – матрица.

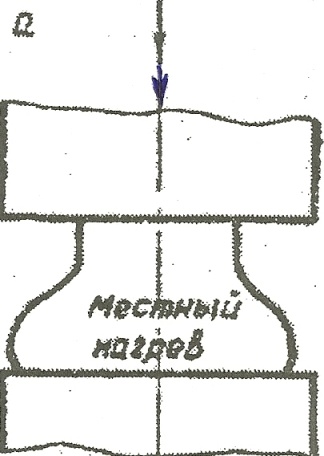

Высадку можно «создать» не только инструментом, но и за счет различия в уровне механических свойств по высоте заготовки, получаемого путем местного нагрева (рис. 4).

Рис. 4. Схемы операции высадки.

а) за счет подкладочного кольца (слева); б) за счет местного нагрева (справа).

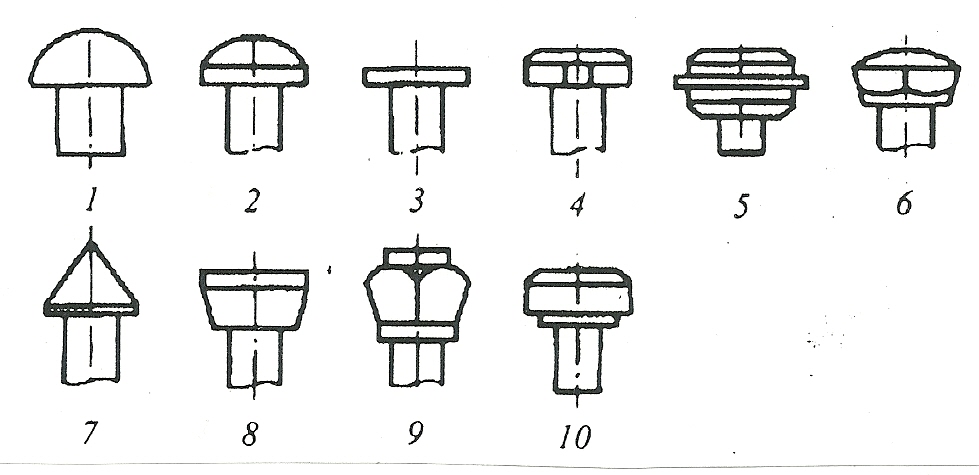

В художественном исполнении осадку/высадку применяют для получения корпус-ных изделий бытового назначения (корпуса, подставки и др.), а также получения головок крепежных изделий для различного вида сувениров, подковочных гвоздей, промежуточ-ных форм для кованых цветов и т.д. На рис. 5 приведены всевозможные формы головок, служащих для крепления различных частей изделий. Естественно, что сложные по форме головки получаются путем осадки в специальном штампе.

Рис. 5. Виды головок, получаемых высадкой.

1 – сферическая; 2 – сферическая с подголовком; 3 – цилиндрическая; 4 – цилиндрическая с выточкой; 5 – цилиндрическая с уступом; 6 – коническая с гранями; 7 – подковочная;

8 – с внутренним конусом; 9 – с гранями м цилиндрическими обводками; 10 – цилиндри-ческая с подголовком.

В заключении рассмотрим процесс бочкообразования при свободной осадке. В це-лом можно отметить, что он является нежелательным, так как приводит к существенному искажению формы заготовки в процессе ее деформирования, а также к неравномерности деформаций в объеме получаемой поковки и как следствие к анизотропии механических свойств. Явление бочкообразования можно существенно уменьшить за счет уменьшения величины сил трения на контактных поверхностях. Этого можно добиться путем их смаз-ки. Известно, что графит, жидкое стекло, прокладки из полиэтилена и фторопласта (тефлона) существенно снижают коэффициент трения (материалы указаны в порядке уменьшения его величины).

Замечание. Фторопласт (тефлон) - полимерный материал, получаемый химическим пу-тём. Фторопласт содержит атомы фтора, благодаря чему имеет высокую химическую стойкость. Плохо растворяется или не растворяется во многих органических раствори-телях, не растворим в воде и не смачивается ею. У фторопласта самый низкий среди ко-нструкционных материалов коэффициент трения, а также равенство статического и динамического коэффициентов трения. Фторопласт и композиции на его основе обуслав-ливают широкое его применение в машиностроении - в узлах трения механизмов машин и приборов в качестве подшипников и опор скольжения, уплотнителей, манжет. Использо-вание фторопластов в узлах трения повышает надежность и долговечность механизмов, обеспечивает cтабильную эксплуатацию в условиях агрессивных сред глубокого вакуума и при криогенных температурах. Фторопласт эксплуатируется при температурах от

-269°С до +260°С, причем верхний придел ограничивается не потерей химической стой-кости, а снижением физико-механических свойств.

При помощи снижения сил трения и даже направления их в противоположную сторону (такого тоже можно добиться при применении фторопласта!!) возникает эффект отрицательной бочки! – «barrelling negative» (рис.6), что можно использовать и в художественных целях.

Рис. 6. Эффект отрицательного бочкообразования при осадке.

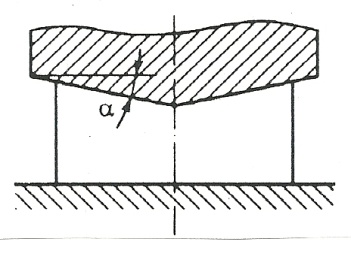

В заключении укажем, что при наличии у изделия внутренних полостей, уменьше-ния бочкообразности можно достичь применением конусной поверхности у пуансона (рис. 7). При этом должно выполняться следующее условие: tgα > f, где f – коэффициент трения на контактной поверхности «инструмент – заготовка».

Рис. 7. Схема осадки конусным пуансоном.