Процессы откачки

Течение газа в вакуумной системе зависит от ряда параметров: температура газа и стенок на концах системы, абсолютного давления, внутреннего трения в газе и взаимодействия газа с поверхностью, а также от формы и размеров рассматриваемой системы. Различают три основных вида течения газа: турбулентное или вихревое, ламинарное или вязкостное и молекулярное или свободномолекулярное. Четкой границы между этими течениями нет – существуют промежуточные области переходных течений.

При вязкостном режиме течения газа средняя длина свободного пробега молекул l много меньше характерного размера емкости (например, для трубопровода таким размером является его диаметр D). При молекулярном и переходном режимах течения газа средняя длина свободного пробега больше характерного размера или сравнима с ним. Области течения дифференцируют числом Кнудсена  . Молекулярному течению соответствует

. Молекулярному течению соответствует  , вязкостному

, вязкостному  .

.

Газовыделение является одной из важнейших характеристик вакуумной техники. Оно зависит как от самого материала, так и от технологической обработки поверхности. Для большинства параметров скорость газовыделения зависит от температуры поверхности и увеличивается при возрастании температуры, поэтому эффективным приемом снижения газовыделения является высокотемпературный прогрев всех элементов вакуумной системы в течение нескольких часов и непрерывной откачкой.

При разработке вакуумных объемов и трубопроводов необходимо учитывать, что многие материалы при понижении давления начинают довольно интенсивно испаряться сами и выделять абсорбированные газы. Кроме того, происходит диффузия газов, особенно гелия и водорода сквозь материалы. Если для низковакуумных установок эти факторы незначительны, то в высоковакуумных устройствах этим вопросам приходиться уделять самое пристальное внимание. Наиболее распространенные вакуумные материалы: стекло (кварц), нержавеющая сталь, медь, алюминий. Неразъемные соединения элементов вакуумных систем обычно соединяют электродуговой сваркой в среде аргона или пайкой припоями на основе серебра.

Разъемные соединения (фланцы трубопроводов, смотровые окна и т.д.) герметизируются с помошью прокладок. Для низкого и среднего вакуума в качестве прокладок используются специальные сорта резины, полиэтилен, фторопласт и др. В сверхвысоковакуумной конструкции – металлические уплотнения из свинца, индия, алюминия, меди, золота.

Техника получения вакуума

Устройства служащие для создания вакуума называются вакуумными насосами. Промышленные вакуумные насосы работают в области давлений от 105до 10-10Па.

При большом различии в принципах действия и конструкциях, обусловленном многообразием требований к откачному оборудованию, во всех вакуумных насосах для откачки газа используется один из двух способов:

а) перемещение газа за счет приложения к нему механических сил в некотором месте вакуумной системы, откуда газ выталкивается;

б) связывание газа путем сорбции, химических реакций или конденсации обычно в замкнутой вакуумной системе.

По принципу действия промышленные вакуумные насосы, используемые для получения давлений меньше 102Па, разделяют на следующие группы:

1. Насосы объемного действия, в которых перемещение газа осуществляется путем периодического изменения объема рабочей камеры.

2. Эжекторные насосы, в которых происходит турбулентно-вязкостное увлечение газа струей рабочей жидкости или пара.

3. Молекулярные насосы, которые осуществляют откачку путем сообщения молекулам откачиваемого газа дополнительной скорости в определенном направлении. Насосы этой группы могут быть струйными, действие которых основано на сообщении молекулам откачиваемого газа дополнительной скорости непрерывно истекающей струей пара и механический молекулярными, в которых эта скорость сообщается движущимися поверхностями твердого тела.

4. Сорбционные насосы, которые осуществляют откачку газов путем их сорбции на поверхности или в объеме твердых тел. В эту группу входят и адсорбционные насосы, в которых откачка происходит вследствие обратимой физической адсорбции газа при низкой температуре.

5. Криогенные насосы, которые осуществляют откачку путем конденсации откачиваемых газов и паров на поверхностях, охлаждаемых до сверхнизких (криогенных) температур. Разновидностями криогенных насосов являются конденсационные и криосорбционные насосы.

В названиях насосов не всегда отражается принцип действия, но очень часто отмечаются их конструктивное устройство, используемый материал сорбента (геттера), рабочая жидкость и т.п. Необходимо отметить, что к механическим насосам откачивающее действие которых достигается за счет механического движения деталей, принято относить все объемные и турбомолекулярные насосы, хотя они различаются как по принципу действия, так и по области применения.

Для улучшения рабочих характеристик применяют насосы с комбинированным принципом действия. Наиболее часто применяемая комбинация – пароструйный насос с азотной ловушкой. Это связано с тем, что диффузионный насос дает в откачиваемый объем довольно много паров масла, которое является рабочей жидкостью насоса. Для уменьшения обратного потока паров масла на входе диффузионного насоса устанавливается так называемая ловушка, которая в простейшем случае представляет собой жалюзийную конструкцию охлаждаемую жидком азотом. Благодаря конденсации паров масла на азотной ловушке резко уменьшается обратный поток этих паров. Применение азотной ловушки позволяет на порядок улучшить вакуум.

Вакуумные насосы подразделяют на насосы низкого, среднего, высокого и сверхвысокого вакуума.

К низковакуумным относят механические поршневые и двухступенчатые насосы, ротационные пластинчатые, двухроторные и винтовые насосы, насосы с частичным внутренним сжатием и водокольцевые. Давление, достигаемое в них, составляет P ≈1...0,3 Па.

К средневакуумным относят пластинчато-роторные насосы и насосы с катящимся ротором, сорбционные насосы, давление в которых P ≈ 1... 10-3 Па.

К высоковакуумным насосам относят молекулярные и турбомолекулярные, давление в которых P ≈ 10-4...10-6 Па.

К сверхвысоковакуумным относят магниторазрядные, геттерно-ионные, конденсационные насосы, а также различные их модификации (P ≈ 10-7…10-9 Па).

Устройство и работа механического насоса 2НВР‑5ДМ

Процесс откачки в пластинчато-роторных насосах основан на механическом всасывании и выталкивании газа вследствие периодического изменения объема рабочей камеры, образуемого цилиндром, крышками и движущимися частями насоса – ротором и пластинами. В цилиндре 3 (рис. 1) вращается в направлении, указанном стрелкой, эксцентрично установленный ротор 4. В прорези ротора помещены пластины 5, которые пружинами 6 прижимаются к поверхности цилиндра 3. При вращении ротора пластины скользят по поверхности цилиндра. Полость, образованная цилиндром, ротором и торцовыми крышками, делится пластиной на полости А и В. При вращении ротора объем полости А периодически увеличивается и в нее поступает газ из откачиваемой системы. Объем полости В периодически уменьшается, в ней происходит сжатие газа, сжатый газ выбрасывается через клапан 1.

Выход первой ступени соединен со входом второй ступени. Сжимаемый газ последовательно проходит обе ступени и выбрасывается через клапан второй ступени. При повышенных входных давлениях сжатый газ дополнительно выбрасывается через клапан первой ступени. Уплотнение между полостями всасывания А и сжатия В достигается при помощи масляной пленки. Выхлопные клапаны работают под слоем масла.

Механические вакуумные насосы с масляным уплотнением используются в качестве насосов предварительного разряжения в высоковакуумных агрегатах и являются неотъемлемой частью любой вакуумной установки.

Форвакуумные насосы позволяют получать давление до 10-3 мм.рт.ст.

ВНИМАНИЕ! После остановки насоса, если не обеспечено равенство давлений во всасывающем и выхлопном патрубках, масло под действием атмосферного давления может выдавливаться в вакуумную систему. Поэтому для предотвращения всасывания масла, во впускную коммуникацию необходимо напустить воздух.

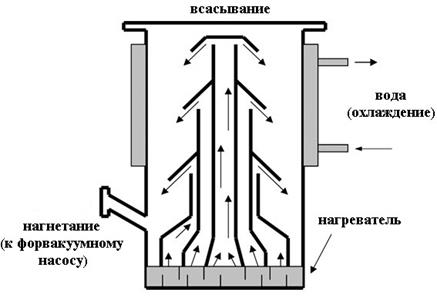

Диффузионный насос

Диффузионный насосы предназначены для работы в области высокого и сверхвысокого вакуума, т.е. при давлениях 10-3мм.рт.ст. ¸10-7мм.рт.ст. и ниже. Диффузионные насосы применяются совместно с механическими вакуумными насосами с масляным уплотнением. Для запуска и нормальной работы насоса необходимо на его выходе создать предварительное разрежение 10-2мм.рт.ст., что и обеспечивается форвакуумным насосом.

Схема устройства паромасляного диффузионного насоса, наиболее распространенного в настоящее время, показана на рисунке ниже. На дне сосуда, обычно металлического, находится испаряющаяся жидкость. Испарение ее обеспечивается электрическими нагревателями.

Откачиваемый объем присоединяется к верхнему концу насоса, а его выхлопной патрубок – к входной трубе форвакуумного насоса. После того как форвакуумный насос создал нужное давление в насосе и откачиваемом объеме, включается нагреватель и жидкость интенсивно испаряется. Пар поднимается по трубе, помещенной над жидкостью, с большой скоростью выбрасывается из сопла, которым заканчивается труба, а затем конденсируется на стенках и стекает вниз на дно сосуда. Стенки сосуда окружены «рубашкой», внутри которой протекает вода. Нагреватель и холодильник насоса обеспечивают, таким образом, непрерывную циркуляцию пара.

Молекулы откачиваемого газа, поступающие из рабочего объема, увлекаются струей пара, выбрасываемого из сопла, переносятся в нижнею часть насоса, где они попадают в патрубок и удаляются форвакуумными насосом в атмосферу.

Основное значение струи пара сводится к тому, чтобы передать часть своего импульса (кол-во движения) молекулам откачиваемого газа и направить их вниз к выхлопной трубе. Давление газа на выхлопе высоковакуумного насоса равно, очевидно, давлению, создаваемому форвакуумным насосом.

Конструкции паромасляных диффузионных насосов имеют ряд особенностей, связанных с использованием в качестве рабочей жидкости масла. Это прежде всего устройства обеспечивающие фракционирование (т.е. разделение на фракции) неоднородных масел, причем тяжелые фракции (с низким давлением насыщающего пара направляются в сопло первой (высоковакуумной) ступени, им обеспечивается низкое предельное остаточное давление и высокое быстродействие насоса в целом, а легкие фракции (с высоким давлением насыщающего пара) направляются в сопло последней ступени, обеспечивая высокое выпускное давление.

Фракционирование масла, стекающего в кипятильник по стенкам корпуса, осуществляется с помощью лабиринтных колец, удлиняющих путь масла до центральной зоны. Легкие фракции успевают испариться на переферии, а более тяжелые в центре, где они испаряются в сопло первой ступени. Предельное остаточное давление пароструйного диффузионного насоса в значительной мере определяется качеством фракционирования и содержанием газа в масле.

При рабочих давления диффузионных насосов, длина свободного пробега молекул откачиваемого газа практически всегда больше диаметра впускного отверстия насоса. При тепловом движении молекулы газа направляются к паровой струе. Механизм удаления газа в диффузионных насосах обусловлен диффузионными процессами. Под действием разности концентраций газа над паровой струей и в струе (концентрация газа в струе вблизи сопла пренебрежительно мала) происходит диффузия газа в струю. Попав в струю молекулы газа получают импульсы от молекул пара в направлении парового потока и уносятся вместе со струей к охлаждаемой стенке корпуса насоса, при этом пар конденсируется, а газ, сжатый в струе до выпускного давления ступени перетекает вдоль стенки в пространство на следующей ступенью насоса. Наряду с прямой диффузией газа происходит и обратная диффузия, однако при оптимальных режимах работы она несоизмеримо мала, хотя в некоторых случаях, например, при откачке легких газов существенно влияет на характеристики насоса.

Внимание! При работе с диффузионным насосом следует помнить, что впуск атмосферного давления в горячий насос приведет к окислению и разложению масла на более легкие фракции, что выведет насос из строя.

Типичная быстрота действия Snдиффузионного насоса составляет 102–104л/сек.

Турбомолекулярный насос

Турбомолекулярные вакуумные насосы предназначены для работы в области высокого и сверхвысокого вакуума (от 10-2 до 10-8 Па). По сравнению с молекулярными насосами малых зазоров, допускающими прогрев области впускного патрубка до 150 °С, они более надежны в эксплуатации и, главное, имеют значительно более высокую быстроту откачки.

При достижении остаточного давления во впускном патрубке турбомолекулярного насоса не содержится паров масла. В противоположность пароструйным насосам турбомолекулярные насосы начинают работать сразу же после пуска и не ухудшают своих характеристик от прорывов атмосферного воздуха. Большая быстрота безмасляной откачки в широком диапазоне давлений, отсутствие ловушек и затворов – важные преимущества турбомолекулярных насосов по сравнению с паромасляными.

В корпусе 1, с закрепленными в нем дисками 2, вращается ротор 3 с дисками. В дисках имеются косые прорези, причем прорези в роторных дисках расположены зеркально по отношению к прорезям в дисках корпуса. При вращении ротора откачка происходит за счет преимущественного отражения молекул от середины ротора к краям. Толщина дисков в описываемом насосе составляет несколько миллиметров, расстояние между дисками 1 мм. Радиальные зазоры также могут составлять около 1 мм, поскольку обратное протекание газа через такие зазоры при низких давлениях значительно меньше достигаемой быстроты откачки. Диски имеют большое число параллельно работающих прорезей, благодаря чему достигается большая быстрота откачки - 250 л/с.

Конденсационные насосы

Конденсационные, или криогенные, насосы используются в качестве последующих ступеней в сверхвысоковакуумных установках и обладают большой скоростью откачки (до 1 000 000) л/с. при давлении 1·10-8…1·10-9 Па. Причем, криопанели (охлаждаемые поверхности криогенных насосов) могут быть расположены непосредственно внутри вакуумной камеры. В идеальном случае температура их должна быть достаточно низкой, чтобы вымораживать почти все газы и пары до пренебрежительно низкого равновесного давления. Ко всей поверхности таких панелей должен быть обеспечен свободный доступ откачиваемого газа, т. е. быстрота откачки должна ограничиваться лишь площадью криогенной поверхности и коэффициентом прилипания падающих на нее молекул. На практике охлаждение поверхностей до низких температур является дорогостоящим делом, причем стоимость увеличивается при понижении температуры криопанелей при той же газовой нагрузке. По этой причине криопанели окружаются сложными радиационными экранами, чтобы преграждать путь и предварительно охлаждать большинство молекул газа, диффундирующих в направлении криопанелей и защитить криопанели от теплового излучения.

Очевидно, что криопанели имеют ограниченную емкость и периодически их нужно отогревать, чтобы освободиться от намерзшего газа.

В зависимости от назначения криогенного насоса в качестве охлаждающей жидкости используется жидкий кислород, азот, водород, гелий.

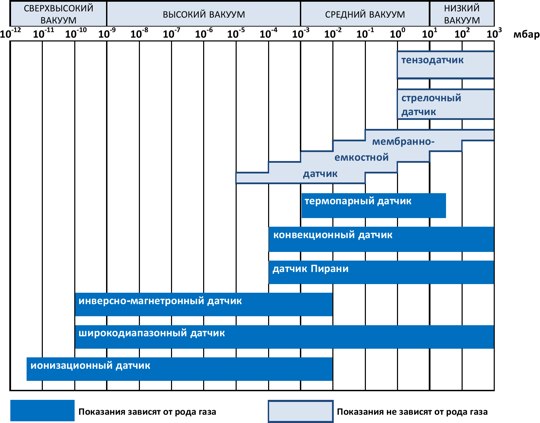

Техника измерения давления разряженных газов (вакууметры)

Само понятие «давление газа» для вакуумной техники утратило свой смысл, так как почти нет таких процессов, которые определялись бы давлением газа, как усилием на единицу поверхности. Гораздо более важными характеристиками газовой среды в вакуумной технике являются плотность r или молекулярная концентрация N 1газа. Именно они определяют теплоперенос, сорбционно-десорбционные процессы, воздействие газа на элементы электронных приборов и другие явления, наблюдаемые в вакууме. Приборы для измерения давления газа ниже атмосферного называются вакууметрами. Большинство вакууметров состоит из двух элементов: манометрического преобразователя сигнала давления в электрический сигнал и измерительного блока.

По принципу действия вакууметры можно свести в следующие классы:

Жидкостные, непосредственно измеряющие давление (U-образные вакууметры и их модификации).

Компрессионные, действие которых основано на законах изотермического сжатия идеального газа (вакууметр Мак-Леода).

Деформационные, использующие в качестве чувствительного элемента сильфон, мембрану и т.п., в которых деформация чувствительного элемента служит мерой давления.

Тепловые вакууметры, использующие зависимость теплопроводности газа от давления. Они подразделяются на термопарные и вакууметры сопротивления.

Ионизационные, в которых используется ионизация газа. Они подразделяются в свою очередь на:

а) электроразрядные, принцип действия которых основан на зависимости параметров электрического разряда в разряженном газе от давления;

б) электронные ионизационные, ионизация газов, в которых осуществляется потоком электронов, ускоряемых электрическим полем.