С точки зрения прочности соединения, показанные на схеме сочетания полей допусков, имеющие iср = const одинаковы (рис.7.1).

Рис. 7.1 Возможные варианты образования посадок с натягом

Произвольное расположение таких сочетаний конструктором приведет к росту номенклатуры технологической оснастки - режущего и мерительного инструмента, приспособлений.

Чтобы избежать этого посадки образуют в двух системах - вала и отверстия.

Система отверстия - это такой способ образования посадки, при котором предельные размеры отверстия Dmax и Dmin и, следовательно, его допуск TD остаются постоянными, зафиксированными в определенном месте относительно номинального размера. Характер посадки - зазор, натяг, обеспечиваются за счет изменения предельных размеров сопряженного вала.

Фиксирование поля допуска TD отверстия условились осуществлять так, чтобы его нижняя граница совпадала с номиналом, т.е. EI = 0 (основное отверстие) (рис.7.2).

Рис. 7.2 Образование посадок в системе отверстия

На размерной схеме в сочетании с полем допуска одного отверстия поле допуска вала 1 даст посадку с зазором, поле допуска вала 2 - переходную, поле допуска вала 3 - с натягом.

В системе отверстия всегда минимальный диаметр отверстия равен номинальному значению: Dmin = N.

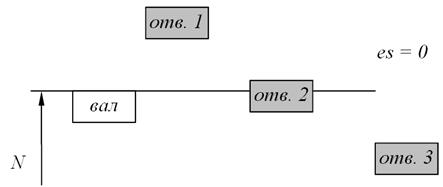

Система вала - это такой способ образования посадок, при котором предельные размеры вала остаются постоянными для данного квалитета (класса) точности, а требуемый характер посадки осуществляется за счет изменения предельных размеров сопряженного отверстия. Верхнее отклонение вала при этом равно нулю es=0 и максимальный размер отверстия равен номинальному значению: dmax=N (рис.7.3).

Рис. 7.3 Образование посадок в системе вала

Характер посадки создается за счет перемещения поля допуска отверстия: поле допуска первого отверстия - посадка с зазором, поле допуска второго отверстия - посадка переходная, поле допуска третьего отверстия - посадка с натягом.

Наибольшее распространение в технике получила система отверстия, как более технологичная, позволяющая свести к минимуму ассортимент технологической оснастки, необходимой для изготовления отверстия (наиболее дорогостоящей, размерной). Обработка отверстий значительно сложнее, чем обработка валов. Для обработки отверстий используют сложный, дорогостоящий, так называемый мерный (дающий определенного размера поверхности) инструмент - сверла, зенкеры, развертки, протяжки. Валы же независимо от размера обрабатываются одним и тем же инструментом - резцом, шлифовальным кругом.

Однако в некоторых случаях, используют систему вала. К ним относятся:

1. Соединения наружных колец подшипников качения с корпусом, т.к. подшипники изготавливают специализированные заводы, присоединительные размеры постоянны. Требуемый характер посадки достигается за счет изменения диаметра отверстия в корпусе.

2. В шарнирных соединениях, где деталь со свободной посадкой размещается на валу, который с натягом крепится в корпусной детали.

3. Для длинных трансмиссионных валов, когда на одном валу устанавливается ряд деталей с различными посадками.

4. При использовании волоченого металла (прутков, калиброванных валов). Валики, полученные волочением не имеет смысла дополнительно обрабатывать резанием для создания необходимой посадки, т.к. они имеют высокую точность размеров и форм.