ОТЧЕТ О ПРОХОЖДЕНИИ

УЧЕБНОЙ ПРАКТИКИ

Учебная практика по получению первичных профессиональных умений

И навыков электрослесарная

______________________________________________________________________

фамилия, имя, отчество (полностью)

Курс ___ Группа ___________

Направление подготовки 35.03.06 – «Агроинженерия»

Профиль подготовки: Электрооборудование и электротехнологии в АПК

Место прохождения практики ____________________________________________________________________

наименование предприятия, организации, учреждения

| Руководитель практики | |

| __________________________ ученая степень, ученое звание | |

| __________________________ фамилия, инициалы |

Дата начала практики «___» _______________ 20___г.

Дата окончания практики «___» _______________ 20___г.

Ярославль 2017 г.

Общая структура отчета

Задание для написания отчета состоит из трех вопросов и одного практического задания. Вопросы выбираются студентом по следующим указаниям: Номер первого вопроса по последней цифре номера зачетной книжки; Номер второго вопроса выбирается по предпоследней цифре номера зачетной книжки плюс 10; Номер третьего вопроса выбирается по последней цифре номера зачетной книжки плюс 20.

Отчет как правило состоит из: титульного листа, содержания, развернутого материала по 3 вопросам и списка используемой литературы. Титульный лист показан на странице 3. Пример выполнения содержательной части отчета - на странице 6. Список студентов дан на странице 5.

Вопросы для подготовки отчета к учебной практике «Электрослесарной»

1 Допуски и посадки, точность и качество обработки деталей электротехнического оборудования.

2 Методы измерения и правила пользования измерительным инструментом. Способы разметки: по чертежам, по шаблонам.

3 Способы разделки и оконцевания жил проводов и кабелей

4 Разборные и неразборные контактные соединения при монтаже электропроводок

5 Приемы работы при гибке и правке металлов.

6 Характеристика инструмента для резки металлов. Приемы работы при резке металлов ручными и механическими ножницами, а также фрезами.

7 Характеристика инструмента для опиливания металла. Классификация напильников и их выбор.

8 Особенности опиливания, сверления отверстий, зенкования и развертывания заготовок из цветных металлов.

9 Электрослесарные работы при монтаже электрических двигателей

10 Электрослесарные работы при монтаже тросовых электропроводок

11 Электрослесарные работы при монтаже электропроводок в трубах

12 Электрослесарные работы при монтаже открытой электропроводки

13Характеристика инструментов, припоев и флюсов для пайки металлов и проводов.

14Приемы работы при пайке металлов и проводов.

15Рабочее место и организация труда электросварщика.

16Характеристика оборудования для электродуговой сварки постоянным и переменным током.

17Выбор электродов для сварки монометаллов и сплавов.

18Выбор режимов электродуговой сварки.

19Виды сварных швов и соединений.

20 Электрослесарные работы при монтаже заземляющих устройств

21Приемы работы при сваривании проводов.

22 Электрослесарные работы при подготовке осветительных приборов к монтажу

23Приспособления и материалы для газовой сварки.

24Режимы газовой сварки и их выбор.

25Подготовка поста газовой сварки к работе.

26 Электрослесарные работы при монтаже средств автоматики

27 Разделка одножильных и многожильных проводов и кабелей

28 Разборка электрической машины

29 Контактное соединение конструкций для крепления электрооборудования электросваркой

Список студентов 2 курса

Направления 35.03.06 «Агроинженерия»

Профиль «Электрооборудование и электротехнологии в АПК»

Уч. год (набор 2015 года)

| № | ФИО |

| Башловкин Илья Юрьевич | |

| Беляев Александр Витальевич | |

| Зубанова (Борыгина) Римма Сергеевна | |

| Буров Сергей Александрович | |

| Бычков Дмитрий Александрович | |

| Ворончихин Алексей Сергеевич | |

| Газин Алексей Сергеевич | |

| Дубов Дмитрий Вадимович | |

| Иващенко Дмитрий Евгеньевич | |

| Евтеев Олег Егорович | |

| Елисеев Максим Алексеевич | |

| Ермольчев Андрей Юрьевич | |

| Канатьев Константин Сергеевич | |

| Клюкин Олег Викторович | |

| Корсаков Евгений Олегович | |

| Кромичев Максим Александрович | |

| Петухов Александр Александрович | |

| Петухов Андрей Александрович | |

| Савушкин Евгений Владимирович | |

| Савчук Александр Игоревич | |

| Соловьев Максим Валерьевич | |

| Тяпкин Дмитрий Валентинович | |

| Тренин Валерий Витальевич | |

| Угодчиков Никита Алексеевич | |

| Урусов Андрей Николаевич | |

| Филиппов Алексей Михайлович | |

| Филиппов Денис Олегович |

Пример выполнения содержательной части отчета

ЭЛЕКТРОСЛЕСАРНЫЕ РАБОТЫПРИ МОНТАЖЕ ЭЛЕКТРИЧЕСКИХ ДВИГАТЕЛЕЙ

Машины, совершающие преобразование механической энергии в элек-

трическую или обратное преобразование, называются электрическими.

Электрическая машина, предназначенная для преобразования механи- ческой энергии в электрическую, носит название генератор. Электрическая машина, преобразующая электрическую энергию в механическую, называется двигателем.

По роду тока различают электрические машины постоянного и пере-

менного тока.

Электродвигатель состоит из двух частей: неподвижной и вращающей- ся (подвижной). У электродвигателей переменного тока неподвижная часть называется статором, подвижная –– ротором. Статор электродвигателя обеспечивает создание вращающегося магнитного поля при подключении к питающей сети. Ротор приходит в движение в результате взаимодействия с указанным полем. Самым распространенным электродвигателем является асинхронный двигатель переменного тока с короткозамкнутым ротором.

Асинхронным называется электрический двигатель переменного тока, час- тота вращения ротора n 2 которого меньше частоты n 1 вращающегося поля ста- тора. Величина отставания выражается в процентах и называется скольжением.

s = ((n 1 – n 2)/ n 1)·100.

Статор асинхронного двигателя (рис. 5.1, а) имеет следующие основные части: чугунная или алюминиевая станина 1, сердечник статора 2, набранный из отдельных листов электротехнической стали, обмотка 3, клеммная коробка

4. Ротор помещается внутри статора. Он опирается на подшипники, располо- женные в подшипниковых щитах. Ротор (рис. 5.1, б) состоит из сердечника 1, набранного из листов электротехнической стали, который размещается на ва- лу 2. Сердечник ротора имеет продольные пазы 3, которые под давлением за- полняются расплавленным алюминием и закорачиваются с обоих торцов алюминиевыми кольцами. В результате этой операции образуется коротко- замкнутая обмотка ротора 5 типа «беличье колесо». Циркуляция охлаждаю-

щего воздуха создается крыльчаткой вентилятора, которая отливается совме-

стно с торцовыми частями обмотки ротора 4.

а б

Рис. 5.1. Асинхронный электродвигатель:

а – статор: 1 – станина; 2 – сердечник; 3 – обмотка; 4 – клеммная коробка;

б – короткозамкнутый ротор: 1 – сердечник; 2 – вал; 3 – пазы; 4 – крыльчатка вентилятора;

5 – обмотка ротора

Принятые в монтаж электрические машины продувают сжатым возду- хом. Свободу вращения оценивают при повороте вала. В машинах малой мощности вал проворачивают вручную, в машинах больших мощностей ис- пользуют для этой цели грузоподъемные средства. Ротор должен вращаться свободно. В противном случае двигатель разбирается и тщательно осматрива- ется. При этом обращают внимание на подшипники, а также на наружную по- верхность ротора и внутреннюю поверхность статора. При необходимости заменяют подшипники. После этого машину собирают, очищают и протирают снаружи; поврежденную окраску восстанавливают.

Разборка электродвигателя производится в следующей последова-

тельности:

1) снимают с вала шкив или полумуфту;

2) снимают кожух вентилятора и собственно вентилятор с вала ротора;

3) снимают подшипниковые щиты;

4) вынимают ротор из статора;

5) снимают с вала подшипники качения (при необходимости).

Разборку электродвигателя следует производить так, чтобы не повре- дить отдельные его детали; при этом не рекомендуется применять слишком большие усилия, резкие удары, пользоваться зубилом. Туго выворачиваю-

щиеся болты смачивают керосином и оставляют на несколько часов, после чего они выкручиваются. Болты и шпильки в процессе разборки лучше ввер- нуть на свое место, что предотвратит возможную их утерю. Шкив, полумуфта и шарикоподшипник снимаются с вала винтовыми съемниками (рис. 5.2).

При снятии подшипникового щита отвинчивают болты и легкими уда- рами молотка через деревянную прокладку по выступающим краям щита от- деляют его от корпуса. Ротор вынимают вручную, если двигатель небольшой, или с помощью специальных тележек, если двигатель крупный.

При выемке вручную на один конец вала, обернутый картоном, одева- ют длинную трубу, и вдвоем, поддерживая ротор все время на весу, выни- мают его. При демонтаже и монтаже ротора следует избегать повреждения обмотки статора.

Снятие подшипника производится съемником. Шариковые подшипники необходимо захватывать за внутреннее кольцо (рис. 5.2, а). Роликовые под- шипники, устанавливаемые раздельно, демонтируют по частям. Внутреннее кольцо с вала снимают обычными подшипниковыми съемниками с разрезной шайбой (рис. 5.2, б). Наружное кольцо с роликами извлекают из расточки щи-

та специальным приспособлением с выдвижными секторами.

Рис. 5.2. Приспособление для демонтажа подшипников качения:

а – съемник для шарикоподшипника; б – приспособление с разъемной шайбой для снятия внутреннего кольца роликоподшипника

Снятие шкива или полумуфт осуществляют с помощью специальных скоб (рис. 5.3).

Рис. 5.3. Снятие шкива с вала электрического двигателя двухлапчатой скобой

Сборка электродвигателя производится в последовательности, обратной разборке, то есть:

1) насаживают подшипники на вал;

2) вставляют ротор в статор;

3) устанавливают подшипниковые щиты;

4) устанавливают на вал ротора крыльчатку вентилятора и монтируют его кожух;

5) насаживают шкив или полумуфту на вал.

Посадка подшипника на вал производится с определенным усилием, которое передают только на внутреннее кольцо. Для этого следует использо- вать монтажные стаканы (отрезки труб) с внутренним диаметром, несколько большим диаметра вала. Легкими ударами молотка по стакану, упирающему- ся во внутреннее кольцо, или с помощью специального пресса перемещают подшипник по валу, пока внутреннее кольцо не приляжет плотно к заплечику вала. Для облегчения посадки иногда подшипники нагревают в масляных ваннах до температуры 70–75 °С. Последнее приводит к расширению под- шипника и увеличению диаметра внутреннего кольца. Ротор с насаженными подшипниками осторожно вставляют в статор.

Ввод ротора в статор представляет определенные трудности, так как возникает опасность их взаимного повреждения. В особенности это относится к машинам переменного тока, воздушный зазор в которых мал. Роторы, имеющие сравнительно небольшие массы, соединяют со статорами, уравно- вешивая их на стропах грузоподъемных устройств контргрузами или с помо- щью консольных приспособлений. Для перемещения таких роторов при сбор- ке применяют также траверсы, монтируемые на статорах и снабженные стро- пами на роликовых подвесах.

Роторы больших масс вводят в расточку статоров, перемещая их на рельсовых тележках и поддерживая на кронштейнах, укрепленных на стато- рах. Длинные роторы быстроходных машин, имеющие небольшой диаметр, соединяют со статорами с помощью удлинителей вала, поставляемых ком- плектно с машиной.

У правильно собранного электродвигателя ротор вращается сравни-

тельно легко от руки.

Электродвигатель, осуществляющий привод машины, может входить в единую конструкцию с ней. Чаще электродвигатель монтируется отдельно. Он может устанавливаться на специальных конструкциях на полу, при этом конструкция прикрепляется к межэтажному перекрытию, или отдельно на

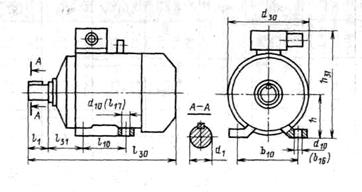

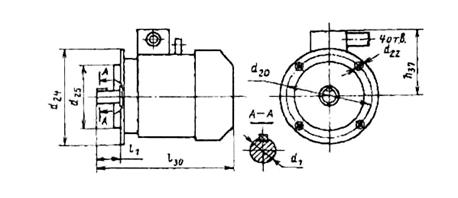

фундаменте. Кроме того, электродвигатели также могут устанавливаться на вертикальные опорные конструкции. Существует несколько исполнений электродвигателей по способу их монтажа, основными из которых являются исполнение на лапах (для установки на горизонтальные поверхности) и флан- цевое исполнение (для установки на вертикальные поверхности).

Рис. 5.4, а. Габаритные, установочные и присоединительные размеры двигателей серии

АИР исполнения на лапах

Рис. 5.4, б. Габаритные, установочные и присоединительные размеры двигателей серии

АИР фланцевого исполнения

Рис. 5. 4, в. Конструктивное исполнение по способу монтажа:

IM2081 – электродвигатель на лапах и с фланцем, с одним цилиндрическим концом вала любого пространственного положения

При заливке фундамента в него вставляют анкерные болты. На фунда-

менте двигатель может быть установлен неподвижно или на салазках (рис. 5.5).

Двигатели на салазках устанавливаются в том случае, когда использует- ся клиноременная передача, т. е. передача вращения на рабочую машину при помощи приводных ремней. Салазки позволяют производить замену текс- тропных ремней и натяжение их. Положение двигателя на фундаменте долж- но быть горизонтальным, что проверяется, как правило, уровнем. Выравнива- ние достигается путем подкладывания под салазки стальных клиньев различ- ной толщины, после чего двигатель закрепляется.

Рис. 5.5. Установка электродвигателя на салазках

Перед установкой электродвигателя на фундамент целесообразно про-

верить состояние изоляции его обмоток (в статоре, как правило, размещаются

3 обмотки, соединяемые между собой по различным схемам).

Для измерения сопротивления изоляции обмоток при помощи аналово- го мегаомметра со встроенным генератором (рис. 5.6) необходимо вскрыть клеммную коробку электродвигателя и подсоединить два провода, идущие от клемм «Э» и «Л» мегаомметра, к концам фазных обмоток с маркировкой C1 и С2, затем –– к концам С1 и С3, после чего –– к С2 и C3.

Вращая рукоятку прибора со скоростью 120 об/мин, необходимо каж-

дый раз выждать не менее 60 с, после чего записать результат измерения.

После этих трех измерений провода от клеммы «Э» мегомметра под- ключаются к корпусу электродвигателя, а от клемм «Л» поочередно к концу обмотки С1, затем к С2 и, наконец, к C3 и производятся измерения. Первые

Рис. 5.6. Измерение сопротивления изоляции обмоток трехфазного асинхронного электродвигателя:

а – между фазной обмоткой и корпусом; б – между обмотками

три измерения определяют сопротивление изоляции между обмотками двига- теля, а последние три –– сопротивление изоляции между обмотками и корпу- сом. Сопротивления изоляции для статоров асинхронных электродвигателей

до 1 кВ должно быть не менее 1 МОм при температуре 10–30 °С, напряжение

мегаомметра –– 1000 В.

Измерения при помощи цифровых мегаомметров либо аналаговых с пи- танием от сети производят согласно инструкции прибора. В случае недоста- точности величины сопротивления изоляции рекомедуется произвести сушку изоляции электродвигателя.

Методы сушки изоляции выбирают в зависимости от конструкции и мощности двигателя. Для двигателей мощностью до 15 кВт рекомендуют применять обогрев обмоток инфракрасными облучателями или лампами на- каливания. Лампы располагают вблизи обмоток или внутри статора, а двига- тель закрывают огнестойким кожухом с отверстиями для выхода испаряю- щейся влаги. Двигатели мощностью 15–40 кВт сушат горячим воздухом от тепловоздуходувки или теплом, выделяемым в обмотках при прохождении тока. Для этого затормаживают ротор и включают напряжение питания, по- ниженное до 12–15 % номинального напряжения двигателя. В обмотках уста- навливают ток, равный 0,7 номинального тока двигателя; в процессе сушки

следят, чтобы температура обмоток не превышала 80–90 °С.

Двигатели мощностью более 40 кВт сушат нагревом статора токами ин- дукционных потерь (вихревыми токами). Режим сушки контролируют мега- омметром и термометром.

Сопротивление изоляции измеряют через каждый час. Сушку считают законченной, если в течение 2–4 ч сопротивление изоляции не изменяется и равно не менее 1 МОм. По результатам сушки составляют протокол.

Если состояние изоляции обмоток удовлетворительное, то на вал элек- тродвигателя надевают шкив или полумуфту. Посадка шкива или полумуфты производится с помощью специального винтового приспособления (рис. 5.7). Применение этого приспособления позволяет все горизонтальные усилия, возникающие при посадке, передать в осевом направлении на вал, а не на подшипники.

Рис. 5.7. Насадка шкива на вал

Перед насадкой шкива на вал электродвигателя с вала смывают кероси- ном краску, грязь, ржавчину. Пятна ржавчины, не смывающиеся керосином, осторожно удаляют шлифовкой наждачной шкуркой, смазанной маслом. По- сле очистки вала в шпоночную канавку закладывают шпонку, конец вала слегка смазывают минеральным маслом и только после этого насаживают шкив. Аналогично насаживают полумуфту.

Передача движения от двигателя к рабочей машине может осуществ- ляться или непосредственным соединением вала электродвигателя и машины с помощью муфты или соединением их с помощью гибкой связи (ременной или цепной передачи). В последнем случае на валу электродвигателя уста- навливается соответственно шкив либо звездочка.

При ременной и клиноременной передачах необходимым условием правильной работы электродвигателя с приводимой им во вращение машиной является соблюдение параллельности валов электродвигателя и вращаемой им машины, а также совпадение средних линий по ширине шкивов.

При одинаковой ширине шкивов выверка производится с помощью стальной выверочной линейки. Линейку прикладывает к торцам шкивов и по- додвигают двигатель так, чтобы линейка касалась шкивов в четырех точках.

При различной ширине шкивов выверку положения электродвигателя производят по условию одинакового расстояния от средних линий шкивов до выверочной линейки (или струны).

При непосредственном соединении электродвигателя с машиной с по- мощью муфты выверка соосности валов электродвигателя и приводимой им во вращение машины выполняется посредством двух центровочных скоб, за- крепляемых на валах электродвигателя и машины (рис. 5.8).

Рис. 5.8. Выверка установки электродвигателя и рабочей машины, соединенных муфтой:

а – с помощью скоб; б – с помощью изогнутых проволочек; а – радиальный зазор;

в – осевой зазор

Центровка валов с общей осью производится в 2 этапа. Предваритель- ную центровку производят по меткам, нанесенным на ободы полумуфт. Мет- ки наносят с помощью центроискателей на каждой полумуфте соединяемых валов через 90°. Сначала накладывают контрольную линейку на обе полу- муфты в четырех точках окружности, сдвинутых на 90°, и убеждаются в от- сутствии параллельного сдвига осей валов. Если оси сдвинуты, то это устра- няют перемещением вала центруемой машины. Затем на метку базовой полу- муфты накладывают контрольную линейку и, вращая центруемый вал, со- вмещают одну из меток его полумуфты с базовой меткой. При совпадении обеих меток с кромкой линейки без углового расхождения линейку переносят на следующие 2 метки и т. д. В случае, когда угловое расхождение осей валов установлено, перемещают центруемый вал до совпадения меток.

Предварительная центровка считается достигнутой, если совпадают все

4 пары меток соединяемых полумуфт. Для окончательной центровки малога- баритных тихоходных машин применяют монтажные скобы. Центровка может производиться по втулкам или ободам полумуфт. Для центровки валов круп- ных и быстроходных машин используют более сложные приспособления, в ко- торых несоосность измеряют точными индикаторами с часовым отсчетом.

Окончательная центровка заключается в измерении зазоров радиаль- ных и осевых в четырех положениях валов, совместно поворачиваемых сту- пенями на 90° (рис. 5.8). Разность зазоров в диаметрально противополож- ных положениях должна быть меньше допускаемых отклонений, представ- ленных в таблице 5.1.

Допускаемые отклонения разности зазоров

Таблица 5.1

| Частота вращения магн. поля, об/мин | Допустимые отклонения, при диаметре муфт 600 мм | С пластина- ми из проре- зиненной ткани | Поперемен- ной жестко- сти с лен- точными пружинами | Зубчатая, типа МЗН или МЗУ | |

| Жесткая (фланцевая) | Упругая (втулочная, пальцевая) | ||||

| 0,2 | 0,2 | 0,25 | 0,25 | 0,2 | |

| 0,3 | 0,3 | 0,4 | 0,4 | 0,3 | |

| 0,4 | 0,4 | 0,5 | 0,5 | 0,4 | |

| 0,5 | 0,5 | 0,6 | 0,6 | 0,5 |

После центровки валов сопрягаемых машин и механизмов предвари- тельно затягивают фундаментные болты (нормальными ключами вручную до отказа). Контролируют сохранность центровки и проверяют свободу враще- ния соединенного вала. Для этого в качестве рычага используют ломик, вра- щая с его помощью вал за полумуфту.

Для закрепления электрического двигателя на салазках либо другом опорном основании (кроме фундаментов) выполняют сверление отверстий под крепежные болты.

Сверлением называют формирование отверстий в сплошном материале путем снятия стружки с помощью сверла, совершающего вращательное и поступательное движения. Увеличение диаметра имеющегося отверстия называют рассверливанием.

Отверстия из-под сверла применяют для:

- размещения крепежных деталей (винтов, болтов, заклепок, шпилек);

- нарезания внутренней резьбы;

- улучшения качества отверстия с помощью зенкерования и раз-

вертывания.

Существуют различные конструкции сверл: перовое, спиральное, цен- тровочное, для глубокого сверления и др. (рис. 5.9). Они изготавливаются из инструментальных углеродистых, быстрорежущих и легированных сталей, могут оснащаться пластинками из твердых сплавов.

а б

а б

в

Рис. 5.9. Спиральные сверла:

а, б – строение; в – элементы сверла; 1 – лапка; 2 – хвостовик; 3 – шейка; 4 – режущая часть; 5 – канавка; 6 – рабочая часть; 7 – поводок; 8 – поперечная кромка; 9 – задняя поверхность; 10 – сердцевина; 11 – угол наклона поперечной кромки; 12 – ленточка;

13 – режущие кромки; 14 – зуб; 15 – угол наклона винтовой канавки; 16 – спинка зуба;

17 – передняя поверхность; 18 – угол при вершине

Сверло представляет собой двухзубый (двухлезвийный) размерный ре- жущий инструмент, состоящий из двух основных частей: хвостовика и рабочей части (рис. 5.9, а, б). Хвостовик сверла предназначен для его крепления.

Рабочая часть сверла состоит из режущей (рис. 5.9) и направляющей (калибрующей) части. Режущая часть снимает стружку. Направляющая часть отводит стружку на поверхность обрабатываемой детали; направляет сверло вдоль оси отверстия, опираясь на его стенки; служит резервом для переточки инструмента. Для отвода стружки направляющая часть имеет две винтовые канавки (для сверления хрупких материалов иногда приме- няют более простые сверла –– с прямыми канавками). Угол наклона винто- вой линии канавки выполняют в пределах от 18 до 45 °. Больший угол на- клона канавки применяют для сверления мягких материалов. Направление винтовой канавки обычно правое –– подъем винтовой линии слева вверх на- право. При работе сверло опирается на боковые поверхности отверстия двумя винтовыми ленточками, расположенными по задним краям (по направлению вращения) канавок сверла. Ленточка образуется уменьшением диаметра сверла путем удаления металла с большей по ширине части спинки зуба. При переточке его диаметр незначительно уменьшается.

Между рабочей частью и хвостовиком может быть шейка, предназна- ченная для выхода абразивного круга при шлифовке ленточки и хвостовика. На ней обозначается размер сверла и материал.

Режущая часть спирального сверла имеет 2 зуба (клина), образованные передней поверхностью винтовой канавки, встречающей давление стружки, и задней поверхностью зуба, представляющей собой торцевую поверхность рабочей части сверла. Линии пересечения этих поверхностей являются ре- жущими кромками (рис. 5.9, в). Режущие кромки зубьев соединяются меж- ду собой поперечной кромкой-перемычкой, образованной пересечением зад- них поверхностей зубьев. Величина перемычки составляет около

0,13 диаметра сверла. Угол наклона перемычки к режущей кромке составля- ет 55°. Угол между режущими кромками –– 2φ при вершине сверла (рис. 5.9) оказывает существенное влияние на процесс резки. С увеличени- ем угла 2φ повышается прочность инструмента, но при этом требуется большое усилие для осевого перемещения сверла в направлении образова- ния отверстия (подачи). С уменьшением угла при вершине облегчается про-

цесс резания, но ослабляется режущая часть сверла (см. табл. 5.2).

Углы заточки сверла

Таблица 5.2

| Обрабатываемые материалы | Значения углов 2φ, град |

| Чугун и сталь | 116–118 |

| Закаленная сталь | |

| Алюминий, латунь, бронза | 130–140 |

| Магниевые сплавы | 110–120 |

| Литейные алюминиевые сплавы (силумины) | 90–100 |

| Гетинакс, вининпласт и др. пластмассы | 50–60 |

При работе режущая часть сверла изнашивается. Наибольшему износу подвергаются элементы сверла, участвующие в образовании стружки. Затупив- шееся сверло быстро нагревается и теряет прочность. Затупление сверла опре- деляют по возникновению в процессе сверления скрипящего звука либо други- ми методами. Для повышения стойкости сверл и получения чистой поверхности

отверстий при сверлении применяют охлаждающие жидкости (табл. 5.3).

|

Таблица 5.3

Окончание табл. 5.3

| Обрабатываемый материал | Охлаждающая жидкость |

| Дюралюминий | Мыльная эмульсия, керосин с касторовым маслом |

| Силумин | Мыльная эмульсия и смесь спирта со скипидаром |

| Резина | Обработка всухую |

Заточку сверл ведут на специальных заточных станках. Сверла диаметром до 10 мм можно затачивать вручную на электрозаточных станках. При заточке сверло удерживают левой рукой ближе к режущей части, а правой рукой –– за хвостовик, прижимая сверло режущей кромкой к боковой поверхности шлифовального круга (рис. 5.10, а). Очень важно правильно выбрать положение сверла при заточке (рис. 5.10, б). Затачива- емая режущая кромка должна быть установлена горизонтально, а продоль- ная ось составлять угол φ с образующей боковой поверхностью шлифоваль- ного круга. Затем сверло проворачивают вокруг оси, одновременно

опуская вниз хвостовик для получения заднего угла.

а

б

б

Рис. 5.10. Заточка сверла:

а – положение сверла в руках; б – положение сверла относительно шлифовального круга

Качество заточки сверла проверяют с помощью шаблонов и угломеров (рис. 5.11). Эти инструменты позволяют определять угол 2φ, угол наклона перемычки –– ψ, ширину режущей кромки. Сверло после заточки должно иметь одинаковые по ширине режущие кромки, наклоненные к продоль- ной оси под одним и тем же углом. Таким образом получают режущую

часть сверла с нормальной (одинарной) заточкой для сверл диаметром до

12 мм. Для улучшения работы сверл большого диаметра применяют специ- альные виды заточки, заключающиеся в подточке перемычки, подточке лен- точки и выполнении, кроме основного, одного-двух дополнительных углов при вершине.

Рис. 5.11. Проверка качества заточки сверла

Сверление производят в основном на сверлильных станках. В тех слу- чаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверлят с помощью коловоротов, трещоток, ручных, электрических и пневматических дрелей (ручные дре- ли применяют для сверления отверстий диаметром до 10 мм).

Для обеспечения точности обработки детали (за исключением тяже- лых) крепят к столу станка. Для этого применяют различные приспособле- ния: машинные тиски, прижимы (прихваты), упоры, призмы, угольники, кондукторы и др.

При сверлении отверстий малых диаметров допускается крепление де- талей с помощью ручных тисков (рис. 5.12, а). В остальных случаях детали должны быть надежно закреплены на столе. На рисунке 5.12, б показан ва- риант крепления детали с помощью крепежных прижимов и болтов. При та- ком креплении детали прочность крепления увеличивается при установке крепежных болтов ближе к закрепляемой детали.

а б

а б

Рис. 5.12. Некоторые способы крепления деталей при сверлении:

а – при помощи ручных тисков; б – прижимами

Для крепления небольших деталей наиболее часто применяют машин- ные тиски. Они могут быть поворотными и неповоротными, различных типов и размеров. Размер определяют шириной губок и предельным расстоянием между ними. Тиски плотно прикрепляются болтами к столу станка.

а б

а б

Рис. 5.13. Машинные тиски:

а – неповоротные; б – поворотные; 1 – рукоятка; 2 – ходовой винт; 3 – подвижная губка;

4 – планки; 5 – неподвижная губка; 6 – болты; 7 – основание; 8 – упор;

9 – направляющие; 10 – прижимные планки

Закрепляемая деталь кладется на подкладку, установленную на дно между губками тисков так, чтобы ее поверхность выступала над губками на

6–10 мм. Между губками и деталью обычно устанавливают прижимные планки для защиты детали от вмятин. При затяжке тисков легкими ударами молотка осаживают деталь плотно к подкладке, иначе может произойти ее перекос в процессе сверления.

В целях повышения точности сверления (исключения ошибок при разметке) для больших партий деталей сверление выполняют по кондукто- рам и шаблонам –– устройствам, служащим для точного направления сверла.

В зависимости от формы и размеров хвостовика крепление сверла осу-

ществляют тремя способами:

- непосредственно в коническом отверстии шпинделя;

- в переходных конических втулках;

- в сверлильном патроне.

Сверла с цилиндрическими хвостовиками крепят в различных по конст- рукции патронах. В частности, двухкулачковый патрон предназначен для кре- пления сверл диаметром 3–14 мм. Сверла зажимают вращением ключа.

Трехкулачковый патрон с наклонным расположением кулачков обес- печивает более точное и прочное закрепление сверл (рис. 5.14). При враще- нии зубчатым ключом обоймы 3 приводится во вращение гайка 2 и переме- щает кулачки 1, которые сходятся или расходятся в зависимости от направ- ления вращения ключа, зажимая или освобождая сверло. Выпускают три типоразмера патронов с наибольшим размером сверл 6; 9; 15 мм. Для креп- ления сверл малых диаметров применяют цанговые патроны, которые обес- печивают надежное и точное крепления сверл. Недостатком указанного патро-

на является невозможность крепления сверл разных диаметров.

Рис. 5.14. Трехкулачковый патрон с наклонными кулачками:

1 – кулачки; 2 – гайки; 3 – обойма; 4 – отверстие

При сверлении сверлу сообщают два движения –– вращательное, которое называют главным (рабочим) или движением резания, и поступательное (дви- жение подачи), направленное вдоль оси вращения (рис. 5.15, а).

Соотношение этих движений может изменяться в широких пределах в зависимости от диаметра сверла, материала детали и сверла и других факто- ров. Для характеристики процесса сверления вводят понятие «режим резания».

Под режимом резания понимают определенное сочетание скорости резания, подачи и глубины резания.

а б

а б

Рис. 5.15. Сверление:

а – движение инструмента; б – элементы резания; 1 – вращательное движение;

2 – поступательное движение; 3 – толщина среза; 4 – глубина резания; 5 – подача;

6 – ширина среза

Скорость резания –– это путь, проходимый в направлении главного движения наиболее удаленной от оси инструмента точкой режущей кромки в единицу времени.

V = π dn / 1000 (м/мин), (5.1)

где d – диаметр сверла, мм; n –