Для реализации термодинамических процессов, заложенных в технологию производства электрической и тепловой энергии, помимо основного оборудования станции сушественное значение имеет вспомогательное оборудование. К вспомогательному оборудованию относятся насосы питательной воды, конденсатные насосы, установки технического водоснабжения, топливного хозяйства (топливоподготовки и транспортировки топлива к котельным агрегатам, подачи воздуха в топочные камеры и т.д.), установки золоулавливания и золо- шлакоудаления. Одним из наиболее важных видов вспомогательного оборудования являются насосы разного назначения.

5.1 Выбор насосов

5.1.1 Питательные насосы.

Питательные насосы (ПН) являются важнейшим устройством из вспомогательного оборудования ТЭС. Питательные насосы предназначены для подачи питательной воды под требуемым давлением в парогенератор. Их мощность должна быть рассчитана на максимальную мощность станции с запасом не менее 5%. В энергоблоках мощностью до 200МВт с давлением пара на входе 13МПа применяются питательные электронасосы (Рисунок 5.1).Как правило, устанавливается один рабочий насос на 100% нагрузку, при этом обеспечивается 1 резервный (складской резерв) тоже на 100% мощность блочного насоса. Могут также устанавливаться 2 насоса мощностью по 50% без резерва. Бустерные (предвключенные) насосы на таких блоках также выполняются с электроприводом.

| Тр – блочный трансформатор; ТСН –блочный трансфоорматор собствен-ных нужд; ПЭН – питательный электронасос; КС - силовой кабель от ТСН, ЭП – электродвигатель – привод питательного насоса; остальные обозначения - см. ранее. |

| ЦВД |

| ПЭН |

| ПЕ |

| Рисунок 5.1 - Схема конденсационной ТЭС с электроприводом питательного насоса. |

| ПП |

| Тр |

| ТСН |

| К |

| Г |

| КС |

| В сеть ЭС |

| ЭП |

| ПГ |

| КН |

| ЦНД |

На ТЭС наиболее часто используются две схемы включения питательных насосов: одноподъемная, при которой питательный насос подает воду под полным напором через ПВД непосредственно в парогенератор; двухподъемная, при которой насос первого подъема устанавливается перед ПВД и прокачивают через них воду к насосу второго подъема, насосы второго подъема подают воду в парогенератор (рисунок 5.2).

| В парогенератор |

| ПН2 |

| ПН1 |

| П5 (ДА) |

| П6 |

| П7 |

| П8 |

| питательная вода от ПНД |

| ПН |

| П5 (ДА) |

| П6 |

| П7 |

| П8 |

| ТПН |

| питательная вода от ПНД |

| В парогенератор |

| П6 - П8 –регенеративные подогреватели высокого давления (ПВД); П5(ДА) – деаэратор; ПН1-ПН2 – питательные насосы первого и второго подъемов соответственно: ТПН –турбопривод питательного насоса. Рисунок 5. 2 – Схемы включения питательных насосов: а) –одноподъемная с турбоприводом питательного насоса: б) – двухподъемная с электроприводом насосов. |

| а) |

| б) |

Преимущественно используется одноподъемная схема, которая проще и надежнее, т.к. насосы подают воду при более низкой температуре, чем после последнего подогревателя. Недостаток одноподъемной схемы – высокая стоимость и пониженная надежность ПВД, которые должны быть рассчитаны на полное давление питательной воды. Преимущество двухподъемной схемы – выполнение ПВД на менее высокое давление, уровень которого во избежание кавитации определяется необходимостью иметь давление на входе в насосы второго подъема несколько выше давления насыщения при температуре воды перед насосами, т.е. за ПВД. Недостаток – пониженная надежность насосов второго подъема вследствие высокой температуры питательной воды, повышенный расход энергии на перекачку воды высокой температуры, усложнение и удорожание питательной установки, необходимость синхронизации работы насосов первого и второго подъемов, сложность их регулирования, особенно в условиях изменения нагрузок.

При переменной нагрузке турбины целесообразнее иметь паротурбинный привод питательных насосов. В качестве привода могут использоваться турбины конденсационного типа или с противодавлением. (рис. 5.3) Приводная конденсационная турбина как правило имеет свой конденсатор, из которого конденсат направляется в смеситель конденсата, располагающийся между конденсатором главной турбины и конденсатным насосом. Можно также отводить пар в конденсатор главной турбины, если это предусматривает его конструкция, а также использовать в регенеративных подогревателях питательной воды.

| ГКТ – главная конденсационная турбина; ПТН – питательный насос с турбоприводом; ППТ – паровая приводная турбина. Рисунок 5.3 – принципиальная схема включения приводной турбины пита-тельного насоса на паре из отбора главной конденсационной турбины с промежуточным перегревом пара. |

| ЦВД |

| ПТН |

| ПЕ |

| КН |

| ПП |

| ПГ |

| К |

| Гр |

| ППТ |

| ГКТ |

Мощность, потребляемая насосом с электроприводом, при снижении нагрузок приблизительно прямо пропорциональна второй степени расхода воды:

Wпэн = kD2п в

Где D2п в – расход питательной воды, К – коэффициент пропорциональности.

Мощность, потребляемая насосом с турбоприводом, при снижении нагрузок приблизительно прямо пропорциональна третьей степени расхода воды:

Wпэн = k1 D3п в,

т.е. существенно ниже, чем при использовании электропривода. Кроме того частота вращения насосов с электроприводом 3000об/мин, с турбоприводом – 5000 – 6500 об/мин.

В энергоблоках с давлением пара 23,2МПа и выше мощностью 300МВт и более устанавливается, как правило, по одному питательному насосу, в качестве привода используется паровая турбина конденсационного типа или с противодавлением. Пускорезервным является электронасос с производительностью 30-50% номинальной (Рис. 2.9).

В блоках 800 МВт устанавливаются по 2 рабочих турбонасоса по 50% полной подачи с резервированием подвода пара к приводной турбине. Приводная турбина конденсационного типа. Бустерные насосы имеют общий с главным ПН привод от турбины через редуктор.

На ТЭЦ блочной структуры (с энергоблоками 200-250 МВт) питательные насосы выбирают аналогично блокам 300 МВт ТЭС. Если в качестве рабочих на станции приняты турбонасосы, то должна предусматриваться установка хотя бы одного электронасоса для обеспечения пуска станции.

На ТЭЦ неблочной структуры с давлением пара перед турбиной 9 и 13МПа система выбора мощности ПН базируется на обеспечении работы станции при выходе из работы наиболее крупного насоса. Питательные рабочие насосы как правило имеют электропривод. Применение парового привода питательных насосов целесообразно в том случае, когда отработавший в приводной турбине пар можно в течение года использовать для теплового потребления.

Питательные насосы конструктивно представляют собой многоступенчатые насосы центробежного типа. Многоступенчатость позволяет обеспечить высокое давление питательной воды. На линии нагнетания за насосом устанавливается обратный клапан, предотвращающий поступление воды в обратном направлении при остановке насоса. Напор ПН определяется с учетом типа парогенератора (барабанный или прямоточный).

5.2 Конденсатные насосы

Конденсатные насосы в пароводяном цикле ТЭС предназначены для откачки конденсата из конденсаторов турбины и поддержания в нем давления, близкого к вакууму (почти на 2 порядка ниже атмосферного). Они устанавливаются за конденсатором по возможности один насос на 100% подачи или два рабочих на 50% общей подачи. Общая подача определяется по наибольшему пропуску пара в конденсатор с учетом регенеративных отборов.

В блоках с прямоточными котлами применяется химическое обессоливание конденсата в блочных обессоливающих установках (БОУ), поэтому устанавливаются насосы двух ступеней: первая – после конденсатора турбины с небольшим напором, вторая – после БОУ с напором, который необходим для подачи конденсата через ПНД в деаэратор. При использовании в схеме ТЭС регенеративных подогревателей смешивающего типа между ними может потребоваться установка дополнительных перекачивающих насосов.

Конденсатные насосы теплофикационных турбин, работающих с конденсаторными установками, должны выбираться по условиям конденсационного режима с выключенными теплофикационными отборами, при которых через конденсатор будет проходить максимальное количество пара (D к = max).

Расчетная производительность конденсатных насосов при100% резервировании определяется по формуле

G к = (1,1÷1.2) D к м3/час.,

Где D к – количество поступающего в конденсатор пара, м3/час. Коэффициент 1,1÷1.2 учитывает количество конденсата дренажей системы регенеративного подогрева, поступающих в конденсатор.

Полный напор конденсатного насоса в м.вод.ст.

Н = Н 2 +10(р н- р 2к)-Σ h пот,

где Н 2 - геометрическая высота подачи конденсата (разница между высотными отметками уровня деаератора и конденсатора в схемах с деаератором),

р н – давление в деаэраторе, ат; р 2к – давление в конденсаторе, ат;

Σ h пот – суммарные потери давления в трубопроводах и теплообменниках с учетом скоростных потерь на входе и выходе конденсата.

Полный напор конденсатных насосов в турбоустановках среднего давления составляет 35÷60 м. вод.ст (3,44÷5,88 бар), для установок высокого давления - 110÷160 м. вод.ст (10,8÷15,7 бар).

Мощность, потребляемая конденсатным насосом, кВт:

.

.

где  - производительность насоса, м3/с;

- производительность насоса, м3/с;  - плотность воды, кг/м3;

- плотность воды, кг/м3;  - кпд насоса.

- кпд насоса.

Мощность электродвигателя с учетом возможных перегрузок принимается на 15-20% больше мощности насоса.

В качестве конденсатных насосов используются насосы центробежного типа, развивающие напор 0,4 …0,8 МПа. Как правило они устанавливаются на 0,5-0,8м ниже уровня конденсата, который поддерживается постоянным с помощью регулятора уровня. Действительное давление над уровнем конденсата практически равно давлению насыщения. В крупных конденсаторах используются насосы с вертикальным валом, который через гибкую муфту соединен с электродвигателем. Для уменьшения возможности попадания атмосферного воздуха в конденсат насос имеет наружный и внутренний корпуса. Для этого также в месте выхода вала из внутреннего корпуса имеется уплотнение, в которое подается конденсат. Из верхней части наружного корпуса предусмотрен отвод воздуха в паровое пространство конденсатора.

5.3 Циркуляционные насосы.

Циркуляционные насосы на ТЭС предназначены для подачи охлаждающей воды в конденсатор турбины, должны иметь небольшой напор при очень большой производительности (см. задачу 4). В качестве циркуляционных насосов используются центробежные и осевые насосы. Производительность насосов выбирается по наиболее тяжелому режиму подачи воды - в летний период. В схемах ТЭС при индивидуальной установке как правило устанавливается по два насоса на турбину для возможности отключения одного из них в зимний период при снижении расхода воды. При сооружении центральных (береговых) насосных целесообразно укрупнять мощность насосов, доводя их количество до одного на две турбины при наличии централизованного резерва.

Центробежные циркуляционные насосы (Рис.5.4) выполняются одноступенчатыми с двусторонним всасыванием и горизонтальным расположением вала. Они имеют литой корпус с горизонтальным разъемом. Опорные подшипники скольжения 2 укреплены на нижней половине корпуса вблизи

го

| 1 - упорный подшипник; 2––опорные подшипники; 3 – вал; 4 – соединительные трубки; 5 – рабочее колесо; 6 – защитная втулка; 7 – муфта; 8 – корпус; 9 – сальники; 10, 11 – камеры нагнетания и всасывания. Рисунок 5.4 – Центробежный циркуляционный насос с двусторонним всасыванием воды. |

Расчетная производительность циркуляционных насосов

G ц = G к + G м + G в, м3/час,

где G к – расход охлаждающей воды через конденсатор,

G м – расход воды через маслоохладители системы смазки турбины и генератора, м3/час;

G в – то же через воздухоохладители систем воздушного охлаждения.

Величины G к, G м, G в определяются из теплового расчета соответствующих установок. Для турбин большой мощности G м + G в составляют 3÷7% от расхода воды через конденсатор G к, средней мощности – от 6 до 15%.

Расчетный полный напор циркуляционного насоса (в метрах вод. ст.).определяется из следующего выражения:

,

,

где  - геометрический напор; определяемый по формуле:

- геометрический напор; определяемый по формуле:

, м вод.ст.

, м вод.ст.

Здесь  - высота подъема воды,м;

- высота подъема воды,м;  - высота сифона (обычно не более 7,5 – 8м);

- высота сифона (обычно не более 7,5 – 8м);

- гидравлическое сопротивление конденсатора;

- гидравлическое сопротивление конденсатора;  - потеря напора на трение во всасывающем и нагнетательном трубопроводах;

- потеря напора на трение во всасывающем и нагнетательном трубопроводах;  - потери напора на местные сопротивления задвижек, на повороты и пр.;

- потери напора на местные сопротивления задвижек, на повороты и пр.;  - скорость воды при входе во всасывающую трубу, м/с;

- скорость воды при входе во всасывающую трубу, м/с;  - скорость слива воды из нагнетательного трубопровода, м/с.

- скорость слива воды из нагнетательного трубопровода, м/с.

Для работающей турбоустановки полный напор циркуляционных насосов (м.вод.ст.) определяется по формуле

,

,

где Н м – напор воды на выходе из насоса по показанию манометра, отнесенный к оси насоса;

- разрежение на входе в насос по показаниям вакууметра, отнесенное к оси насоса.

- разрежение на входе в насос по показаниям вакууметра, отнесенное к оси насоса.

Циркуляционные осевые насосы применяются на наиболее крупных насосных установках. По условиям кавитации осевые насосы устанавливают так, чтобы их рабочее колесо находилось ниже уровня воды в бассейне, давление над поверхностью которого равно атмосферному.

Контрольні питання

1 Де в схемі пароводяного тракту ТЕС встановлюються живильні насоси?

2 Призначення живильних насосів.

3 Який тиск повинен забезпечити живильний насос в схемі ТЕС з двоступеневим регенеративним підігрівом живильної води?

4 Які приводи використовуються для роботи живильних насосів і в яких випадках?

5 Як повязані потужність елктронасоса і кількість перекачаваної рідини?

6 За якими умовами обираються конденсаційні насоси ТЕЦ?

7 Де встановлюються конденсаційні насоси?

8 Який натиск повинні забезпечувати конденсаційні насоси?

9 За якими умовами вибирається продуктивність циркуляційних насосів?

10 Типи циркуляційних насосів і їх застосування.

6 ГАЗОТУРБИННЫЕ И ПАРОГАЗОВЫЕ УСТАНОВКИ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

4.1 Тепловой цикл газотурбинных установок.

Наряду с паротурбинными ТЭС в современной энергетике широко используются газотурбинные (ГТУ) и парогазовые (ПГУ) установки.

Газотурбинная установка – это тепловой двигатель, рабочее тело в котором остается газообразным во всех точках теплового цикла. Цикл ГТУ состоит из следующих процессов (рисунок 4.1):

- адиабатного сжатия, соответствующего сжатию воздуха в компрессоре (линия 1-2′);

-

| Подвод топлива |

| Подвод воздуха |

| Отвод газов |

| 1- воздушный компрессор;2 – камера сгорания; 3 – турбина; 4 – нагрузочное устройство (генератор). Рисунок 4.1 – Упрощенная схема ГТУ и ее цикл в ТS-координатах. |

| Т Т3 Т4 Т2 Т1 |

| 2' |

| 3' |

| S |

| q 1 |

| q 2 |

| P=const |

| P=const |

| 4' |

- адиабатного расширения, что соответствует расширению продуктов сгорания в газовой турбине (линия 3′-4′) и выполнению работы в объеме q 1 - q 2;

- конечного изобарного процесса, в котором от рабочего тела отводится теплота q 2 (линия 4′-1).

Реальному процессу соответствуют линии 1-2-3-4.

Термический КПД идеальной установки

(4.1)

(4.1)

Используя показатель адиабаты k=cp/cv и соотношения между температурами при изобарном и адиабатном процессах, после преобразования (4.1) получим выражение для КПД идеальной ГТУ:

(4.2)

(4.2)

где λ = p2 / p1 – степень повышения давления в ГТУ;

ε =v1 /v2 – степень сжатия воздуха.

Из (6.2) следует, что термический КПД газотурбинного цикла с подводом теплоты при постоянном давлении увеличивается при возрастании степени сжатия.

КПД реального цикла зависит не только от степени сжатия, но и от температуры газов Т3 перед газовой турбиной (рис.4.2), значений внутренних относительных КПД турбины ηoi т и компрессора ηoi к. Увеличение начальной температуры Т3 газа на входе в турбину ограничивается жаропрочностью металла проточной части турбины. Начальная температура газов составляет 750 – 8000С. Для получения такой температуры при температуре сгорания топлива 1700 - 20000С требуется обеспечить большой избыток воздуха в камере сгорания перед турбиной. Превышение может составлять 300% и более.

Простейшие ГТУ имеют низкий КПД – порядка 14-18%, расход топлива превышает на 20-30% расход топлива на паротурбинных блоках. Поэтому целесообразно использовать такие ГТУ только для покрытия максимума нагрузки - 200-300 часов в году (коэффициент использования ku = 0,035 в отличие от мощных блочных ТЭС, работающих в базисной части графика и имеющих ku = 0,68- 0,82). Тем не менее использование ГТУ достаточно рационально, так как компенсирует капвложения на резервные мощности: затраты на ГТУ на 25-35% ниже, чем на паротурбинные установки. При более значительном числе часов использования (порядка 2000 - 3000 часов в год) ГТУ выполняют с несколькими ступенями подвода теплоты и промежуточного охлаждения сжимаемого воздуха, а также с регенеративным подогревом сжатого воздуха отработавшими в ГТУ газами (ГТУ по сложному циклу – см. далее).

На рисунке 4.3 представлены простейшие схемы одновальных ГТУ с регенерацией теплоты отработавшими в турбине газами (рис.4.3. а) и ГТУ по сложному циклу с промежуточным охлаждением сжимаемого воздуха и регенерацией (рис.4.3, б).

| 11 |

| 1 |

| 10 |

| 4 |

| б) |

| Н |

| 8 |

| 6 |

| 9 |

| 7 |

| 3 |

| 5 |

| 1 – воздушный фильтр; 2 – воздушный компрессор; 3 – камера сгорания; 4 – топливный насос; 5 – стопорно-регулирующий клапан; 6 – газовая турбина; 7- компрессор низкого давления (КНД); 8 – то же высокого давления (КВД); 9 - промежуточный воздухоохладитель; 10 - регенератор; 11-нагрузочное устройство. Рисунок 4.3 – Схема одновальных ГТУ по открытому циклу: а) - с промежуточным регенеративным подогревом воздуха при сжатии;. б) - с промежуточным охлаждением воздуха и регенерацией теплоты уходящих газов. |

| а) |

| 1 |

| 3 |

| 2 |

| 4 |

| 6 |

| 5 |

ГТУ с регенерацией (рисунок 4.3) имеет поверхностный теплообменник, в котором происходит подогрев поступающего в камеру сгорания воздуха за счет утилизации теплоты уходящих газов.

6.2 Классификация ГТУ

ГТУ могут выполняться по следующим тепловым циклам:

1) с постоянным давлением сгорания (р2=const);

2) со сгоранием при постоянном объеме.

Практическое применение получили установки по первому принципу (р2=const), так как их КПД выше.

В зависимости от способа передачи части теплоты холодному источнику ГТУ разделяют на установки открытого и замкнутого циклов.

- ГТУ открытого цикла – установка, в которой рабочее тело поступает из атмосферы, однократно проходит через все элементы ГТУ и выбрасывается в атмосферу. Рабочим телом таких установок служит атмосферный воздух и продукты сгорания органических топлив.

- ГТУ замкнутого цикла (замкнутая ГТУ) – установка, в которой рабочее тело непрерывно циркулирует по замкнутому контуру. Отвод теплоты осуществляется в специальных теплообменниках. Рабочим телом в таких ГТУ служит воздух, азот, углекислый газ, гелий и др. вещества.

В зависимости от эксплуатационных и технико-экономических требований (номинальная мощность, экономичность, маневренность, уровень автоматизации управления и т.п.) ГТУ могут выполняться одновальными и многовальными.

По назначению ГТУ разделяют на:

o энергетические – предназначенные для привода электрических генераторов;

o приводные – для привода компрессоров газоперекачивающих станций, металлургических и химических производств, насосов перекачки нефти, пожаротушения;

o транспортные – используемые в качестве двигателей в авиационном, водном, железнодорожном и автомобильном транспорте.

Энергетические ГТУ в зависимости от продолжительности работы в течение года разделяют на базовые, полупиковые, пиковые ГТУ и ГТУ аварийного резерва. ГТУ для привода компрессоров газоперекачивающих станций используются около 6000 часов/год при средней наработке на пуск более 300 часов.

4.3 Схемы ГТУ

ГТУ открытого цикла выполняются по простому циклу и по сложному циклу. ГТУ по простому циклу не имеют промежуточного подогрева газа (промежуточных камер сгорания), регенеративного подогрева и промежуточного охлаждения сжимаемого воздуха. ГТУ по сложным циклам включают одну или несколько ступеней промежуточного охлаждения воздуха при сжатии в компрессоре, две ступени и более подвода теплоты.

Одновальные ГТУ по простому циклу (простые ГТУ) состоят из воздушного компрессора (ВК), газовой турбины (ГТ), камеры сгорания и нагрузочного устройства. (рис 4.1). Двухвальные ГТУ по простому циклу состоят из воздушного компрессора, расположенного на компрессорном вале, приводимом во вращение турбиной высокого давления (ТВД), турбина низкого давления (ТНД) в такой схеме располагается на валу с нагрузочным устройством Н (генератором). В аналогичных схемах ТВД и ТНД могут меняться местами.

Примеры схем двухвальных ГТУ по сложному циклу представлены на рисунках 4.4. 4.5. Используются также трехвальные ГТУ по простому и сложному циклам.

Цикл ГТУ с регенерацией теплоты уходящих газов характеризуются степенью регенерации σ

(4.3)

(4.3)

где G в и G г – расход воздуха и газов;

i в2 и i в1– удельная энтальпия воздуха соответственно на выходе и входе в теплообменник;

i гт - удельная энтальпия газов за турбиной и

i гв – удельная энтальпия газов при температуре воздуха на входе в теплообменник

| 6 |

| 4 |

| 8 |

| 3 |

| 2 |

| 1 |

| 7 |

| 5 |

| Н |

| 1 – 5, – см. рисунок 4.3; 6 – ТВД; 7 – ТНД; 8 –регенератор; Н – нагрузка турбины (генератор). Рисунок 6.4 – Схема двухвальной ГТУ открытого цикла с независимой турбиной полезной мощности и регенерацией теплоты. |

| атмосферный воздух |

| топливо |

| 1, 4, 7 – см. рис.4.4; 2 – КНД; 3 – камера сгорания высокого давления (КСВД); 5 – ТВД; 6 – КВД; 7-ТНД; 8 – камера сгорания низкого давления (КСНД); 9 – воздухоохладитель. Рисунок 4.5 - Схема двухвальной ГТУ открытого цикла с разделенным компрессором, промежуточным охлаждением воздуха и промежуточным подводом теплоты. |

| 4 |

| Н |

| 7 |

ГТУ замкнутого цикла (рисунок 4.6) состоит из газового компрессора 1 турбины 2, газоохладителей 3 и регенератора 4. Подвод теплоты от внешнего источника производится в теплообменнике 5. Регулирование мощности производится за счет изменения количества рабочего тела, циркулирующего в контуре. При постоянных значениях температуры газа перед газовой турбиной и компрессором расход газа прямо пропорционален давлению в соответствующих точках контура. Изменение давления в контуре обеспечивается его соединением с емкостями высокого 6 и низкого 7 давления. Между емкостями установлен перекачивающий компрессор 8.

| 1- компрессор; 2 – газовая турбина; 3 - охладитель газа; 4 – регенератор; 5 - нагреватель газа; 6,7 – газгольдеры высокого и низкого давлений; 8 – перекачивающий компрессор; 9- управляющий клапан. Рисунок 4.6 – Принципиальная схема ГТУ замкнутого цикла. |

| Н |

| q |

6.4 Расчет характеристик ГТУ

Мощность компрессора, расходуемая на сжатие 1 кг воздуха за 1 секунду, зависит от степени повышения давления

(4.4)

(4.4)

Где ср – теплоемкость воздуха,

р к 1 - давление на входе компрессора, рк2 - конечное давление на выходе из компрессора, соответствующее паспортным данным;

Та – температура атмосферного воздуха;

- внутренний относительный КПД компрессора;

- внутренний относительный КПД компрессора;  - то же турбины.

- то же турбины.

р1 = ра – Δ р 1, где ра - атмосферное давление, Δ р 1 – потери давления на входе в компрессор, составляют около 2% от ра.

Мощность турбины, приходящаяся на 1 кг/с расходуемого воздуха

(4.5)

(4.5)

где ср г – теплоемкость продуктов сгорания (газов);

- температура продуктов сгорания на выходе из камеры сгорания и на входе в турбину;

- температура продуктов сгорания на выходе из камеры сгорания и на входе в турбину;

р т1 - давление продуктов сгорания на входе в турбину, р т1 = рк2 – Δ р кс, здесь Δ р кс – потери давления в камере сгорания и трубопроводах от компрессора к турбине; можно принять Δ р кс = 0,03 р к2.

рк2 – давление за турбиной, рк2 = ра + Δ р т. Здесь Δ р т – потери давления в выхлопном тракте турбины; обычно Δ р т =0,02 ра;

- внутренний относительный КПД турбины

- внутренний относительный КПД турбины

b – количество топлива (кг/с), сжигаемого за 1с в расчете расхода 1кг/с воздуха;

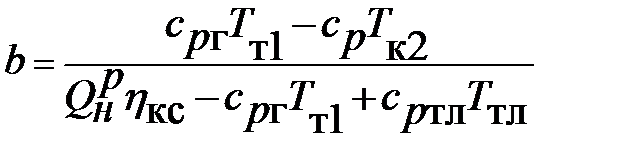

(4.6)

(4.6)

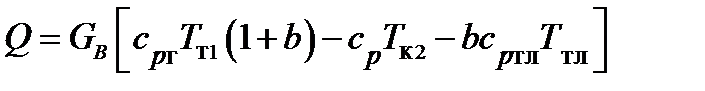

Мощность электрического генератора W г при расходе воздуха через компрессор в количестве GВ кг/с:

W г = (wт – wк) GВη г (4.7)

Количество тепла, подводимого к рабочему телу в камере сгорания

(4.8)

(4.8)

В (4.7), (4.8): Т К2 – температура воздуха за компрессором, Т к2 = Та +wк / ср

Т тл и сртл – температура и теплоемкость топлива;

η г – КПД электрического генератора.

Коэффициент полезного действия ГТУ по выработке электроэнергии

η гту = W г / ( ∙ B) (4/9)

∙ B) (4/9)

где В = bG - количество сжигаемого топлива (кг) при расходе воздуха в объеме GВ.

4.5 Воздушно-аккумулирующие ГТУ

Воздушно-аккумулирующие газотурбинные установки (ВАГТУ) являются достаточно перспективным средством выравнивания графика нагрузок в энергосистемах, что особо важно при использовании в системе значительной доли мощностей атомных электростанций (АЭС), работающих в базисной части графика нагрузок. Эта ситуация характерна для ЕЭС Украины. ВАГТУ предоставляют возможность аккумулировать энергию с последующим ее использованием в период максимума нагрузок энергосистемы. При использовании ВАГТУ (в отличие от обычных ГТУ) процессы сжатия воздуха компрессором и его расширения вместе с продуктами сгорания топлива в турбине сдвинуты во времени. Кроме того, расходы воздуха через компрессор и газовую турбину могут отличаться в несколько раз. Существенным фактором при использовании ВАГТУ является повышенный уровень гидравлического сопротивления в трактах, соединяющих воздушный аккумулятор с воздушным компрессором и турбиной (включая изменение давления в воздушном аккумуляторе из-за нагрева или охлаждения воздуха).

Воздух в аккумуляторы воздушно-аккумулирующих электростанций (ВАЭС) закачивается компрессором с электроприводом в часы глубоких провалов (обычно ночных) энергопотребления в энергосистеме. В период пика нагрузок воздух из аккумулятора направляется в камеру сгорания (КС) газовой турбины, где сжигается жидкое или газообразное топливо, продукты сгорания которого направляются в ГТУ. Количество энергии, вырабатываемой ВАГТУ и отдаваемой в сеть энергокомпании, превышает примерно в 1,4 – 2 раза энергию, затраченную на сжатие и аккумулирование воздуха.

На рисунке 4.7 представлены варианты принципиальных схемы ВАГТУ.

| б) |

| 1 |

| 2 |

| 3 |

| 14 |

| 13 |

| 6 |

| 6 |

| 10 |

| 10 |

| 15 |

| 15 |

| 16 |

| 4 |

| ТЭС АЭС |

| а) |

В качестве приводов компрессоров используются электродвигатели. Закачка

| 1 – воздушные компрессоры; 2 – воздухоохладители (ВО); 3 – воздушный аккумулятор; 4 – водяной подогреватель воздуха; 5 – регенератор; 6 – камера сгорания (КС); 7 – электрический генератор; 8 – электродвигатель; 9 – электрическая подстанция; 10 – газовые турбины; 11 – наземное водохранилище, 12 водяной затвор; 13 – центробежные компрессоры; 14 - редуктор-мультипликатор; 15 –управляемые сцепные муфты; 16 - электродвигатель-генератор Рисунок 6.7 – Тепловые схемы воздушно-аккумулирующих газотурбинных установок с; а) – тепловая схема ВАГТУ с воздушным аккумулятором постоянного давления; б) – тепловая схема ВАГТУ-290 электрической станции «Хунторф» (Германия). |

ВАГТУ на рисунке 6.7- а) оснащена трехступенчатой компрессорной группой, в которой использованы два промежуточных и один концевой воздухоохладители (ВО). В турбогруппе предусмотрен двукратный подвод теплоты (две КС). В данной схеме при мощности газотурбинной группы 500 МВт требуется расход воздуха 50тыс. м3/час при постоянном давлении (или 200тыс. м3/час постоянного объема).

Схема рис.6.7 – б) примечательна тем, что снабжена только одним мотор-генератором, который с помощью сцепных муфт поочередно соединяется с компрессором или турбиной, выполняя роль приводного двигателя компрессора или генератора. Мощность этой установки 290 МВт.

6.6 Парогазовые установки

Установки, в которых осуществляется комбинация циклов газовых и паровых турбин, называются комбинированными энергетическими установками