Кафедра материаловедения и автосервиса

ЖУРНАЛ ЛАБОРАТОРНЫХ РАБОТ

по дисциплине

«Технология конструкционных материалов»

Выполнил студент группы ___________

__________________________________

Проверил _________________________

__________________________________

Краснодар 2017

РАБОТА № 1

ИЗУЧЕНИЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ОТЛИВОК

В ПЕСЧАНЫХ ФОРМАХ

1. Основные этапы технологии получения отливок

2. Модельный комплект, инструмент и опоки

Модельный комплект:

Модель –

Эскизы детали и модели

Модель литниковой системы –

Эскиз литниковой системы

Стержневой ящик –

Эскиз стержневого ящика и стержня

1 –

2 –

3 –

Подмодельная доска –

Опока –

Инструмент:

3. Формовочные и стержневые смеси, их приготовление.

Формовочная смесь –

Стержневая смесь –

4. Изготовление форм

Эскиз литейной формы в сборе

5. Плавка металла. Заливка форм. Выбивка отливки.

Эскиз отливки с литником

6. Оценка качества поверхности отливки

Работу выполнил_____________ Работу принял_______________

Работа №2

ИЗУЧЕНИЕ ОБОРУДОВАНИЯ И ОСНОВНЫХ СПОСОБОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Оборудование для обработки металлов давлением (назначение и основные характеристики)

1.1 Универсальный гидравлический пресс УММ-50

1.2 Прокатный стан дуо 160×320

1.3 Кривошипный пресс К-2118Б

2 Основные законы пластической деформации

Закон постоянства объема:

Закон наименьшего сопротивления:

Технология основных способов ОМД

3.1 Прессование выдавливанием

Сущность способа:

Схема пресс-формы

1 -; 2 -;3 -; 4 -

Коэффициент вытяжки:

λ=

3.2 Прокатка

Сущность обработки:

Схема процесса прокатки

3.3 Свободная ковка

Сущность способа:

Эскиз заготовки до и после ковки

Экспериментальная часть

4.1 Исследование процесса прессования выдавливанием

Размеры заготовки до прессования:

Размеры образца после прессования:

Расчет коэффициента вытяжки:

F0=

F1=

λ=

4.2 Исследование процессов прокатки и свободной ковки

| Размеры образцов и показатели деформации | Прокатка | Ковка с подачей | ||

| 5 мм | 15мм | |||

| Начальные размеры, мм | высота, h0 | |||

| ширина, b0 | ||||

| длина, l0 | ||||

| Конечные размеры, мм | высота, h1 | |||

| ширина, b1 | ||||

| длина, l1 | ||||

| Абсолютные деформации, мм | обжатие, Δh | |||

| уширение, Δb | ||||

| удлинение, Δl | ||||

| Относительные деформации, % | обжатие, ε | |||

| уширение, ι | ||||

| удлинение, δ | ||||

| Коэффициенты деформации | обжатие, η | |||

| уширение, β | ||||

| удлинение, λ |

Формулы для расчета показателей пластической деформации:

- абсолютное обжатие

- абсолютное уширение

- абсолютное удлинение

- относительное обжатие

- относительное уширение

- относительное удлинение

5 Выводы по результатам работы

Работу выполнил_____________ Работу принял_______________

Работа №3

ИЗУЧЕНИЕ ТЕХНОЛОГИИ И ОБОРУДОВАНИЯ

РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ

1. Сущность процесса электродуговой сварки:

2. Сварное соединение –

3. Сварной шов –

Структура сварного шва

1 – 3 –

2 – 4 –

4. Виды сварных соединений:

С – У – Т – Н –

5. Виды сварных швов по сечению:

6. Виды швов по положению в пространстве:

Г –

В –

Н –

П –

7. Схема сварочного поста для ручной электродуговой сварки

1 – 4 –

2 – 5 –

3 – 6 –

7 –

8. Источники питания сварочной дуги и их характеристика

Источники переменного тока:

Источники постоянного тока:

9. Сварочные материалы

Виды электродов:

Виды покрытий электродов:

Тип электрода –

Марка электрода –

Коэффициент наплавки –

10. Задание для расчета режима ручной электродуговой сварки:

Вариант _______

Эскиз изделия (с учетом заданного положения шва в пространстве)

Марка стали:

Механические свойства стали:

Толщина листа:

Длина шва:

Род тока:

Конструктивные элементы подготовленных кромок свариваемых деталей и шва сварного соединения:

11. Расчет режима ручной электродуговой сварки

| Диаметр электро-да, мм | Тип и марка электрода | Площадь шва, мм2 | Величина свароч-ного тока, А | Масса наплав-ленного метал-ла, кг | Масса электродов, кг | Расход электро-энергии, кВт*ч | Тип источника питания дуги и его характер |

Обоснование выбора диаметра электрода, его типа и марки:

Расчет силы сварочного тока

Расчет количества наплавленного металла

Расчет расхода электродов и электроэнергии

Работу выполнил_____________ Работу принял_______________

Работа №4

ТЕХНОЛОГИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК

НА ТОКАРНО-ВИНТОРЕЗНОМ И ФРЕЗЕРНОМ СТАНКАХ

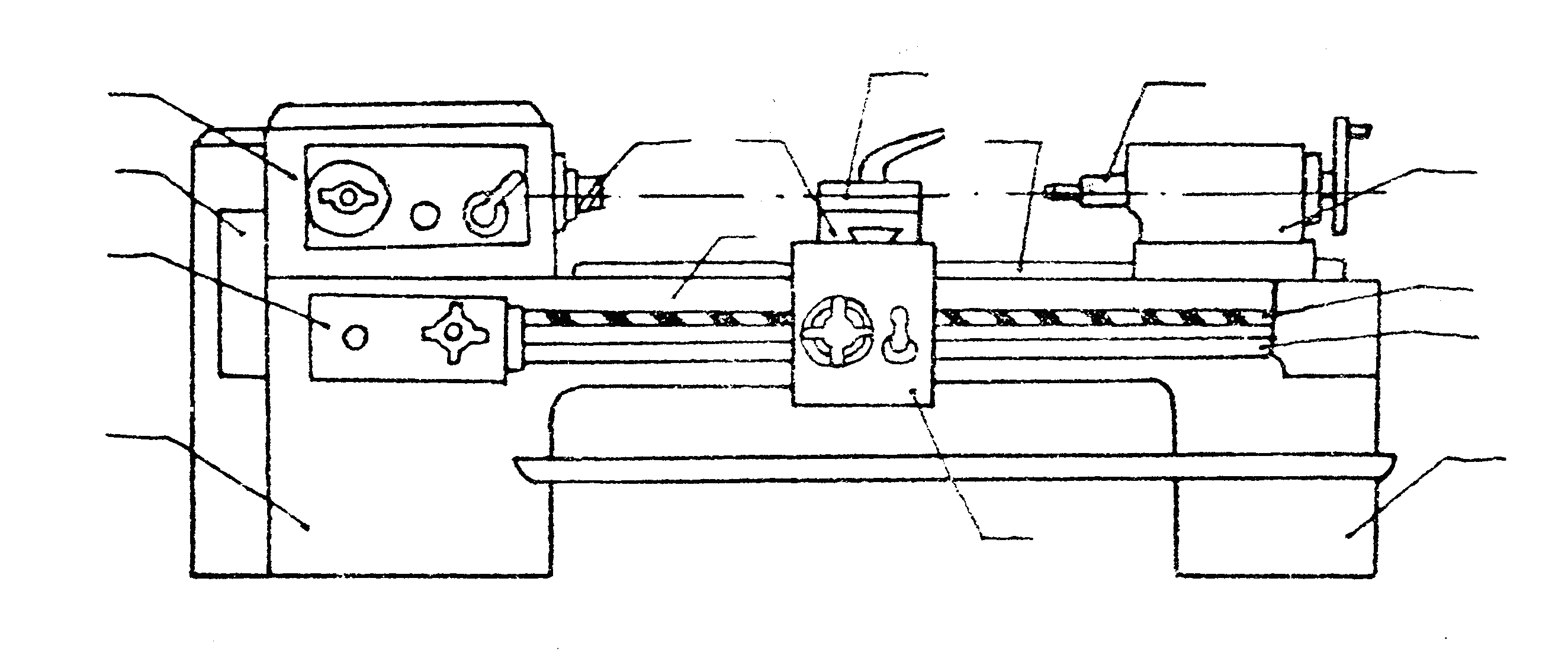

1 Назначение и устройство токарно-винторезного станка

Общий вид токарно-винторезного станка 16К20

2 Приспособления для закрепления обрабатываемых заготовок -

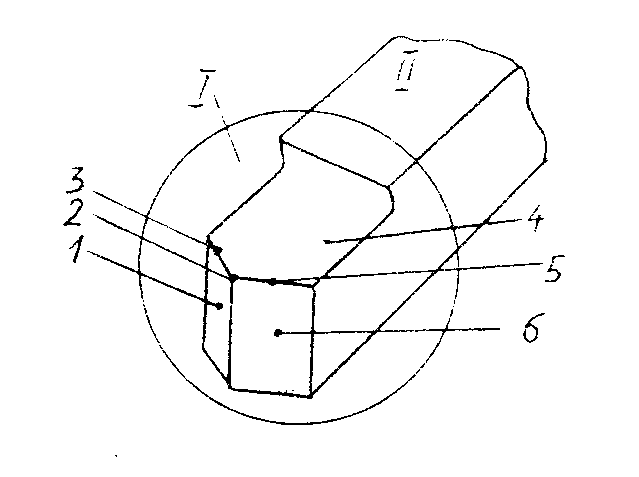

3 Режущий инструмент

Элементы токарного резца

1 –

2 –

3 –

4 –

5 –

6 –

Материалы для изготовления токарных резцов:

Назначение сплавов ВК:

Назначение сплавов ТК:

4 Фрезерование. Устройство горизонтально-фрезерного станка.

Схема фрезерования

V –

S –

Общий вид станка 6Р81Г

1 – 5 –

2 – 6 –

3 – 7 –

4 – 8 –

5 Основные виды фрез (эскиз)

а)

б)

в)

г)

д)

6 Основные виды фрезерных работ

1)

2)

3)

4)

5)

6)

10. Выводы:

Работу выполнил_____________ Работу принял_______________

Работа №5

ИССЛЕДОВАНИЕ ЗАКОНОМЕРНОСТЕЙ УПЛОТНЕНИЯ ПОРОШКОВ ПРИ ПРЕССОВАНИИ В ПРЕСС-ФОРМЕ

Основные закономерности процесса прессования

Уравнение Бальшина:

lg P = -m×lgb + lg Pmax

или

lg P = m×lgq + lg Pmax

где