|

Полоса приварена к косынке прорезным и двумя фланговыми швами и нагружена растягивающей силой Р. (Рис. 3.2.2)

Материал полосы — сталь СтЗ. Сварка выполнена электродами Э34 вручную. Определить длину фланговых швов lф и длину прорези lпр, если катет шва k =8 мм, ширина прорези lпр= 20 мм и сварное соединение должно быть равнопрочно растягиваемой полосе.

Решение.

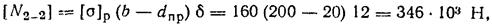

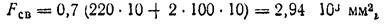

Допускаемая нагрузка на растяжение для полосы

где для стали СтЗ принято [sр] = 160 Н/мм2.

Расчет сварного соединения выполняем по принципу независимости работы швов, т. е. принимаем, что каждый из швов передает на косынку усилие, пропорциональное его расчетной площади. На рис. 3.2.3 показана эпюра продольных сил для полосы. Превышение длины фланговых швов над длиной прорези определяем из условия: в сечении 2—2 напряжения в полосе с учетом ослабления ее прорезью должны быть равны допускаемым. Допускаемая продольная сила в сечении 2—2

следовательно, на участке 2—3 фланговые швы должны передать на косынку усилие

Усилие DN передают участки фланговых швов длиной lф — lпр. Определяем эту длину из условия прочности швов на срез;

где принято

На участке 1—2 усилие передается прорезным швом и участками фланговых швов длиной lпр:

Окончательно получаем длину прорези lпр = 139 мм, длину фланговых швов lф = 139 + 43 = 182 мм.

Сварка стальных полос

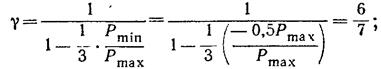

Полосы из стали Ст2 сварены встык вручную электродами Э42. Осевая сила изменяется в пределах от Pmin = от 0,5Рmах до Рmах. Определить допускаемое значение Рmах.

|

Решение.

Основное (при статическом нагружении) допускаемое напряжение для свариваемых полос [s]р=140 Н/мм2.

Допускаемое напряжение для шва при переменной нагрузке

Условие прочности сварного шва

откуда

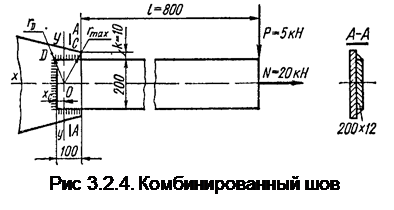

Комбинированный шов

Проверить прочность сварных швов в соединении (Рис. 3.2.4). Материал полосы — сталь СтЗ. Сварка ручная электродом Э34.

|

Решение.

Расчет ведем по способу полярного момента инерции

Определяем положение центра тяжести швов. Абсцисса центра тяжести проекции швов на плоскость чертежа, отсчитываемая от вертикальной кромки полосы,

Момент инерции швов относительно оси х

Момент инерции швов относительно оси у

Полярный момент инерции швов относительно центра тяжести их проекции

Расчетный полярный момент инерции швов (с учетом опасности их разрушения по биссекторному сечению)

Момент от силы Р

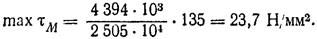

Haпpяжeниe от момента в точке, наиболее удаленной от центра тяжести швов,

Напряжение от осевой силы

Подставив суммарную расчетную площадь сварных швов

получим

Напряжение от сдвигающей силы (в предположении, что она воспринимается только вертикальным швом)

где

Результирующее напряжение в точке С равно геометрической сумме tm и tn. Максимальное напряжение tm направлено перпендикулярно rmax

(определено построением);

(определено построением);

Суммарное напряжение в точке D определяется как геометрическая сумма трех напряжений: tn; (tm) D и tP:

(определено построением векторного многоугольника).

Консольное соединение

Проверить прочность сварных швов соединения. Допускаемое напряжение на срез сварных швов [t]CP = 96 Н/мм2.

|

Решение.

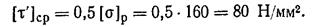

Определяем расчетный момент инерции сварных швов (с учетом опасности их разрушения по биссекторным плоскостям):

Максимальные напряжения в шве от изгиба

Напряжения в швах от растяжения

Расчетная площадь сварных швов

Подстановка числовых значений усилия и расчетной площади дает

Напряжения в швах от сдвига (в предположении, что сдвигающая сила воспринимается только вертикальными швами)

Расчетная площадь вертикальных швов

Подставив числовые значения Q и FВ, получим

Результирующее расчетное (условное) напряжение в опасной точке вертикального шва

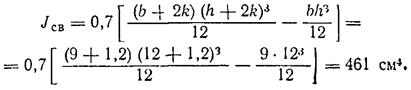

3.2.6.Крепление уголка

Определить длину швов, крепящих уголок 100х100х10 мм к полосе (Рис. 3.2.6.). Соединение должно быть равнопрочным основному элементу. Полоса и уголок из стали Ст3. Сварка — ручная. Нагрузка — статическая.

Определить длину швов, крепящих уголок 100х100х10 мм к полосе (Рис. 3.2.6.). Соединение должно быть равнопрочным основному элементу. Полоса и уголок из стали Ст3. Сварка — ручная. Нагрузка — статическая.

Решение.

Определяем допускаемое напряжение растяжения уголка (при sТ = 240 Н/мм2 и [s]=1,35),

Определяем допускаемое напряжение среза в шве по табл. 4 приложения, приняв электроды марки Э42:

Находим усилие, которое может передать уголок, имеющий сечение А=1920 мм2 (ГОСТ 3509—57):

Определяем потребную суммарную длину лобового и флангового швов, приняв катет шва k = d = 10 мм;

Длина фланговых швов

Определяем нагрузку, приходящуюся на фланговые швы.

Фланговые швы расположены несимметрично относительно центра тяжести сечения уголка. Эти расстояния принимаем по ГОСТ 8509—77:

a = 28,3, b = 100 - 28,3 = 71,7мм. Исходя из того, что нагрузка на фланговые швы распределяется по закону рычага, находим:

Находим длину каждого флангового шва:

Учитывая дефекты шва (непровар в начале и кратер в конце), увеличиваем длину фланговых швов и принимаем l1 = 270 мм, l2 = 117 мм.

3.2.7. Крепление кронштейна корпуса подшипника

Кронштейн корпуса подшипника сечением l * b = 60 х 40мм приварен к основанию угловыми швами по периметру (Рис. 3.2.7). Катет шва k=10 мм. Кронштейн воспринимает переменную нагрузку fmax= 6,5 кН; L=160 мм. Коэффициент асимметрии цикла напряжений r = 0. Материал кронштейна — сталь Ст3. Суммарное число циклов нагружения за срок службы NS = 107. Проверить прочность сварных швов.

Решение.

Определяем напряжение в швах от момента M = F * L:

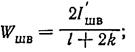

где Wшв — момент сопротивления швов:

Iшв — момент инерции периметров швов:

I’шв — расчетный момент инерции швов:

Определяем напряжение в швах от силы F (без учета поперечных швов):

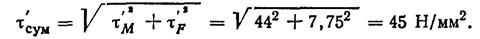

Результирующее напряжение от действия момента и силы определяется геометрическим сложением:

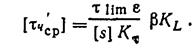

Определяем допускаемое напряжение среза:

Предел выносливости свариваемого материала:

где t-1= 110 Н/мм2 и sb= 400 Н/мм2; yt = 0 — коэффициент чувствительности материала к асимметрии цикла. Принимаем: e = 0,9 —масштабный фактор; [s] = 1,3 — коэффициент безопасности; Kt = 2 — эффективный коэффициент концентрации напряжений шва; b = 1 —коэффициент влияния качества обработки поверхности (учитывается в Kt).

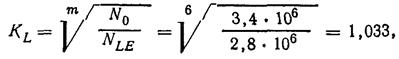

Определяем коэффициент долговечности

|

где N0 = 3,4×106 —базовое число циклов перемены напряжений; NLE - эквивалентное число циклов перемены напряжений:

При показателе степени кривой выносливости m:

,

,

Подставляя значения, получим

Условие прочности соблюдается:

3.2.8. Крепление кронштейна

Рассчитать кронштейн и сварное соединение (Рис. 3.2.8) при F =104 H, T=8×103 Нм, нагрузка статическая, толщина листа d = 12 мм, материал листа СтЗ (sТ =220 МПа), сварка ручная электродом Э42.

Решение.

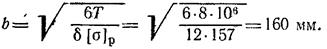

Определяем ширину b листа по условию его прочности.

Принимая запас прочности s= 1,4, находим

[s]р = sT / s = 220/1,4 =157 МПа.

Учитывая только основную нагрузку Т, получаем

С учетом нагрузки F принимаем b =165 мм. Проверяем прочность при суммарной нагрузке

Определяем размеры швов. Принимаем lл = b = 165 мм, k = d = 12 мм. Предварительно оцениваем lф только по основной нагрузке Т.

Примем

из этого равенства найдем lф = 35 мм. Пусть lф = 40 мм (исполнительный размер с учетом неполноценности шва на концах lф= 50...60 мм).

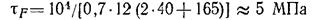

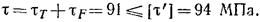

Проверяем прочность швов по суммарной нагрузке:

Отмечаем, что по условию равнопрочности детали и соединения, при действии изгибающей нагрузки как основной, требуемая длина фланговых швов lф невелика и составляет около 0,25lл.

3.2.9. Консольное крепление трубы

Рассчитать сварной шов консольно приваренной трубы (Рис. 3.2.9); d =140 мм, толщина стенки трубы d = 5 мм, T= 104 Нм, M = 7×103 Нм, нагрузка статическая. Материал трубы — СтЗ, сварка ручная электродом Э42. Сама труба рассчитана по [s]р =157 МПа.

Рассчитать сварной шов консольно приваренной трубы (Рис. 3.2.9); d =140 мм, толщина стенки трубы d = 5 мм, T= 104 Нм, M = 7×103 Нм, нагрузка статическая. Материал трубы — СтЗ, сварка ручная электродом Э42. Сама труба рассчитана по [s]р =157 МПа.

Решение.

Напряжение от момента Т:

Напряжения от момента М:

Суммарное напряжение

Отсюда находим k = 8,5 мм. Отметим, что для принятой конструкции шва при условии равнопрочности шва и трубы требуется k > d. Более совершенно соединение стыковым швом с разделкой кромок.

Приложения

Таблица 1Резьба метрическая

(ГОСТ 9150—59)

Размеры в мм

| Номинальный диаметр резьбы d | Pезьбы с крупным шагом | Резьбы с мелким шагом | |||||

| Шаг резьбы S | Внутренний диаметр d1 | Средний диаметр d2 | Расчетная площадь сечения винта F, см2 | Шаг резьбы S | Внутренний диаметр d1 | Средний диаметр d 2 | |

| 4,918 | 5,350 | 0,178 | 0,75 | 5,188 | 5,513 | ||

| 1,25 | 6,647 | 7,188 | 0,329 | 6,918 | 7,350 | ||

| 1,5 | 8,376 | 9,026 | 0,523 | 1,25 | 8,647 | 9,188 | |

| 1,75 | 10,106 | 10,863 | 0,763 | 1,25 | 10,647 | 11,188 | |

| (14) | 11,835 | 12,701 | 1,045 | 1,5 | 12,376 | 13,026 | |

| 13,835 | 14,701 | 1,440 | 1,5 | 14,376 | 15,026 | ||

| (18) | 2,5 | 15,294 | 16,376 | 1,750 | 1,5 | 16,376 | 17,026 |

| 2,5 | 17,294 | 18,376 | 2,260 | 1,5 | 18,376 | 19,026 | |

| (22) | 2,5 | 19,294 | 20,376 | 2,820 | 1,5 | 20,376 | 21,026 |

| 20,752 | 22,051 | 3,240 | 21,835 | 22,701 | |||

| (27) | 23,752 | 25,051 | 4,270 | 24,835 | 25,701 | ||

| 3,5 | 26,211 | 27,727 | 5,180 | 27,835 | 28,701 | ||

| (33) | 3,5 | 29,211 | 30,727 | 6,470 | 30,835 | 31,701 | |

| 31,670 | 33,402 | 7,600 | 32,752 | 34,051 | |||

| (39) | 34,670 | 36,402 | 8.610 | 35,752 | 37,051 | ||

| 4,5 | 37,129 | 39,077 | 10,450 | 38,752 | 40,051 | ||

| (45) | 4,5 | 40,129 | 42,077 | 12,260 | 41,752 | 43,051 | |

| 42,752 | 44,752 | 13,750 | 44,752 | 46,051 |

| Таблица 2. Допускаемые осевые нагрузки в кН для затянутых болтов с метрической резьбой при, неконтролируемой затяжке | |||||||||||

| Тип резьбы | Марка стали | Тип резьбы | Марка стали | ||||||||

| СтЗ | А12 | 40Х | ЗОХНЗ | СтЗ | А12 | 40Х | ЗОХНЗ | ||||

| Мб | 0,75 | 0,80 | 1,20 | 1,75 | 2,00 | М24 | 23,0 | 25,0 | 40,0 | 56,0 | 64,0 |

| М8 | 1,40 | 1,50 | 2,20 | 3,40 | 3,90 | М27 | 33,0 | 36,0 | 53,0 | 74,0 | 84,0 |

| М10 | 2,40 | 2,60 | 3,80 | 5,60 | 6,40 | МЗО | 45,0 | 49,0 | 74,0 | ||

| М12 | 3,60 | 3,90 | 5,80 | 8,50 | 9,70 | МЗЗ | 56,0 | 61,0 | 92,0 | ||

| М14 | 5,00 | 5,40 | 8,50 | 13,0 | 15,00 | М36 | 70,0 | 76,0 | |||

| М16 | 7,50 | 8,0 | 12,0 | 19,0 | 21,0 | М39 | 90,0 | 97,0 | |||

| М18 | 10,0 | 10,9 | 16,0 | 25,0 | 28,5 | М42 | |||||

| М20 | 14,0 | 15,0 | 24,0 | 35,0 | 40,0 | М45 | |||||

| М22 | 19,0 | 20,5 | 32,0 | 46,0 | 52,0 | М48 |

| Таблица 3. Классы прочности и механические характеристики болтов, винтов и шпилек (выборка) | ||||

| Класс прочности | Временное сопротивление sВ, Н/мм2 | Предел текучести sТ, Н/мм2 | Марка стали | |

| болта | гайки | |||

| 4.6 | 20, СтЗкпЗ | |||

| 5.6 | 30,35 | 10, 10кп | ||

| 6.8 | 20, 20кп | 15, 15кп |

| Таблица 4. Допускаемые напряжения в сварных швах при статической нагрузке | |||

| Вид сварки | Допускаемые напряжения | ||

| Растяжения [σ'p] | Сжатия [σ'сж] | Среза [τ'сp] | |

| Автоматическая под флюсом: ручная электродами Э42А и Э50А; в среде защитного газа; контактная стыковая | [σp] | [σp] | 0,65[σp] |

| Ручная дуговая электродами Э42 и Э50. Газовая сварка | 0,9[σp] | [σp] | 0,6[σp] |

| Ручная сварка электродами Э34; контактная точечная и роликовая | 0,6[σp] | 0,75[σp] | 0,5[σp] 0,6[σp] |

| [σp] – допускаемое напряжение свариваемого металла на растяжение. |

Литература

1. Детали машин в примерах и задачах/ С.Н.Ничипорчик, М.И.Корженцевский, В.Ф.Калачёв и др.- 2-е изд.- Мн.: Выш. школа, 1981-432 с., ил.

2. Ицкович Г.М. Чернавский С.А. и др. Сборник задач и примеров расчёта по курсу деталей машин.- М. "Машиностроение", 1975.- 286 с.

3. Иванов М.Н. Детали машин.- М.: Высш. Шк., 1991.-383 с.: ил.

4. Серенсен С.В., Когаев В.П., Шнейдерович Р.М. Несущая способность и расчёты деталей машин на прочность

5. Биргер И.А., Иосилевич Г.Б., Резьбовые соединения.- М.: Машиностроение,1973.-256 с.

6. Клячкин Н.Л. Расчёт групповых резьбовых соединений.- М.: Машиностроение, 1972.-386 с.

7. Николаев Г.А. и др. Проектирование сварных конструкций в машиностроении.- М.: Машиностроение, 1975.