Главные особенности конструкций газовых турбин по сравнению с паровыми определяются следующими основными факторами:

1. В газовой турбине осуществляется процесс расширения высокотемпературной рабочей среды, что требует использования специальных жаростойких материалов (сталей, сплавов, керамики и теплозащитных покрытий), а также организации охлаждения ее элементов (лопаточного аппарата, ротора с дисками, корпусных деталей, подшипников и пр.).

2. В газовой турбине существенно меньше число ступеней, чем в паровой. При этом ГТ работает при невысоком начальном давлении рабочей среды, удельный объем которой при расширении увеличивается в 5-25 раз (в паровой турбине удельный объем водяного пара растет в сотни раз). Поэтому разница между длиной лопаток первой ступени и последней много меньше, чем для паровой турбины. Средние диаметры турбинных ступеней ГТ больше, чем для ступеней ЦВД ПТ (диаметры дисков ГТ до 2 м), а их внутренняя мощность существенно больше в сравнении с мощностью ступеней паровой турбины.

3. Осевая составляющая скорости потока за последней ступенью газовой турбины составляет 100-230 м/с. Поэтому для снижения потерь энергии выходной патрубок ГТ выполняют осевым на основе высокоэффективного диффузорного канала.

4. Из-за большой роли КПД ГТ в экономичности ГТУ в газовых турбинах нет регулирующих клапанов, парциальных ступеней и прочих элементов, снижающих экономичность установок.

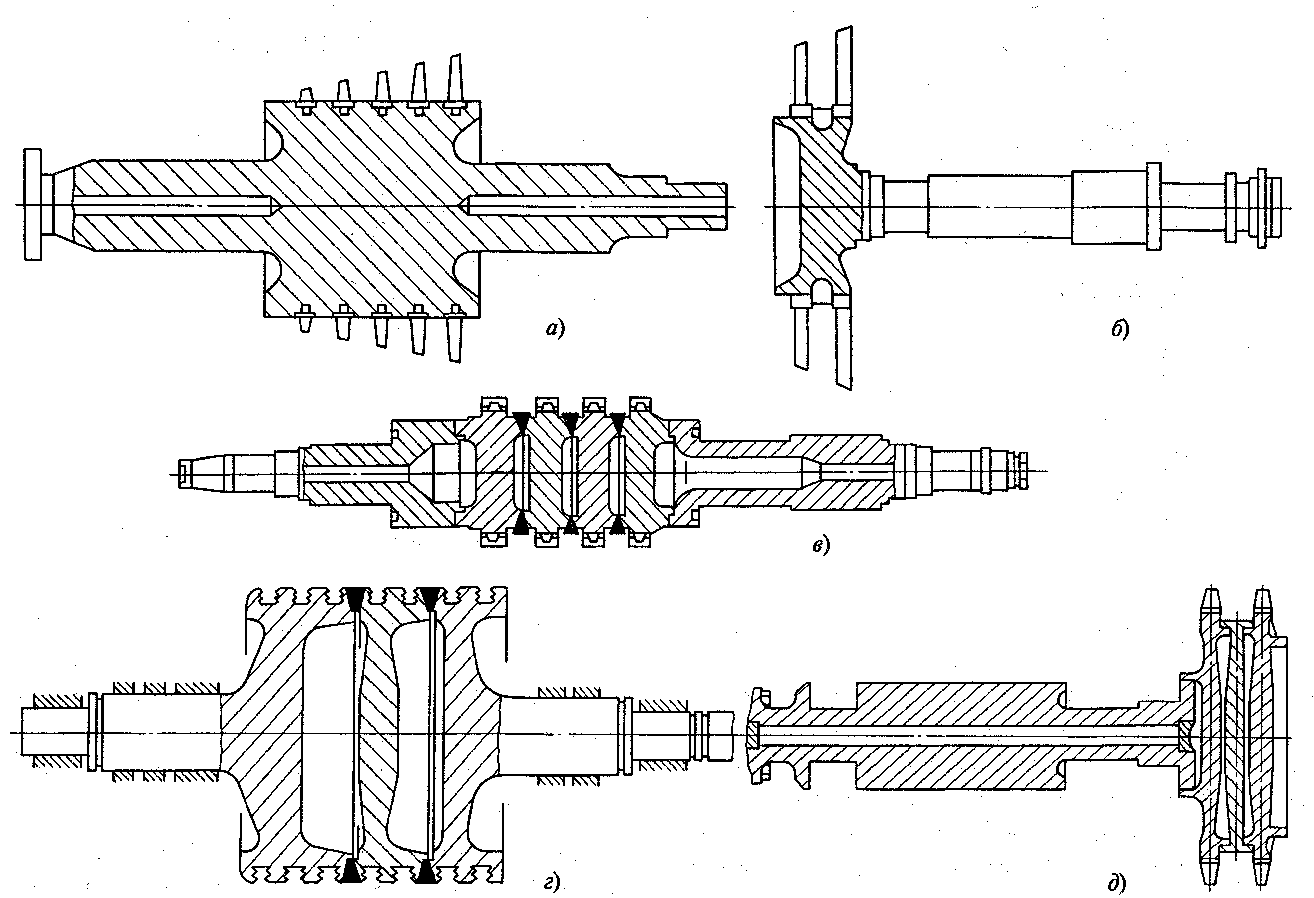

Роторы газовых турбин выполняют в зависимости от их типов дисковыми, барабанными и дискобарабанными (рис. 29.10 - 29.12), а по способу изготовления – цельноковаными и сварными:

а) Более распространены дисковые конструкции роторов, у которых нет центрального отверстия, сокращающего прочностные характеристики.

б) Цельнокованые конструкции роторов ограничены в диаметре из-за технологических ограничений при их изготовлении. Поэтому они применяются в ГТ малой мощности.

в) Сварные роторы лишены этих недостатков, но они дороже при изготовлении.

Рис. 29.10 Конструкции роторов газовых турбин

а) цельнокованый ротор барабанной конструкции; б) цельнокованый ротор консольного типа;

в, г) сварные роторы; д, сборный ротор с дисками, соединенными стяжными болтами

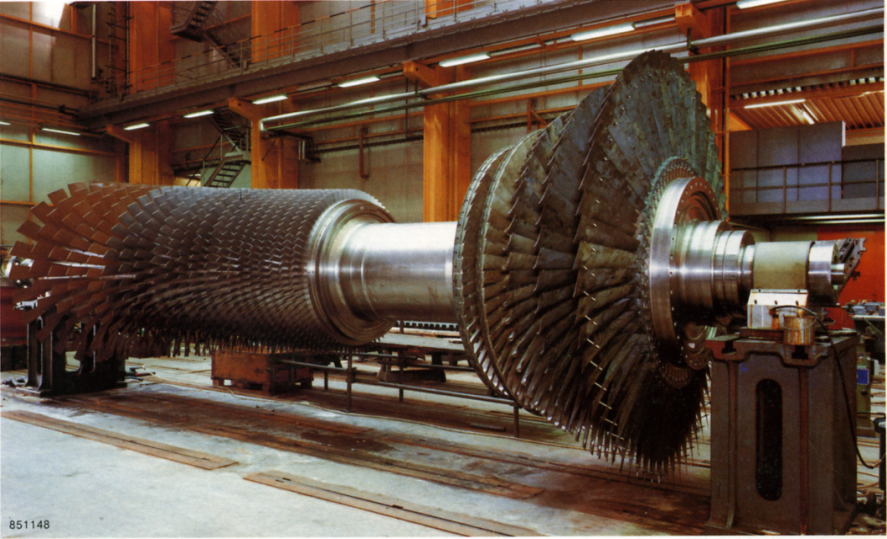

Рис.29.11

Рис.29.12

В сборных конструкциях роторов диски стягиваются с помощью гидравлического устройства центральным стержнем, превращающим ротор в единую жесткую конструкцию. Перед сборкой отдельные диски газовой турбины с лопаточным аппаратом (также и компрессора) подвергаются тщательной балансировке. Каждый из дисков имеет два кольцевых воротника (пояса), на котором выполнены хирты - радиальные зубья треугольного профиля. При хорошем качестве изготовления хиртового соединения обеспечивается абсолютная центровка смежных дисков. Такая конструкция применяется, например, в ГТУ V94.2 «Siemens » и ГТЭ-180. В газовых турбинах серии G фирмы «Westinghouse » диски стягиваются 12 сквозными болтами. В энергетической ГТУ GT13E «АВВ » применяется сварной ротор. На рис. 29.12 показан внешний вид роторов компрессора и газовой турбины ГТУ GT 13E.

Рис. 29.12 Конструкция ротора GT 13E

Корпус газовой турбины в отличие от корпусов паровой турбины эксплуатируется в условиях более высоких температур, но при меньшем перепаде давлений, действующих на стенки корпуса. Корпусные элементы ГТ изготавливают из перлитных сталей. В большинстве конструкций корпус имеет горизонтальный разъем. Основное требование к корпусам ГТ – жесткость их конструкции, обеспечение равномерной толщины стенок для исключения формирования температурных напряжений и соответствующих деформаций, симметричность в поперечных сечениях с целью организации одинаковых зазоров между рабочими лопатками и корпусом. Эти зазоры для уменьшения протечек выполняются минимальными в радиальном направлении. В лабиринтовых надбандажных и диафрагменных уплотнениях ступеней ГТ (а также компрессоров) применяются сотовые вставки, истирающиеся при задеваниях, что предотвращает развитие аварийных ситуаций. Для уменьшения температуры стенок корпуса его иногда изнутри закрывают жароупорным экраном из тонкостенного листа аустенитной стали. Между ними закладывают теплоизоляционный материал. В ряде случаев в начальной части ГТ применяется двухкорпусное исполнение, когда между соответствующими стенками организуется движение охлаждающего воздуха.

Одной из основных ГТУ, на базе которой планируется создание ПГУ-325 и других, является ГТЭ-110 мощностью 110 МВт (рис. 29.13). Она имеет относительно высокий уровень экономичности (КПД 36%) при уровне начальной температуры газов 1210°С, но с низкой температурой уходящих газов (517°С), что затрудняет получить высокий уровень экономичности парогазовых установок. Номинальная мощность ГТУ при расчетных условиях 114,5 МВт (КПД 36,5%), а пиковая – 120 МВт (КПД 36%). Максимальная мощность при температуре наружного воздуха t а=–15оС N Э=129,4 МВт. Степень повышения давления в компрессоре при номинальной мощности ГТУ pк=14,75. Расход выходных из турбины газов 365 кг/с.

Ротор барабанно-дисковой конструкции состоит из пяти частей, соединяемых между собой штифтовыми и болтовыми соединениями. Диски компрессора и турбины в секциях соединяются электронно-лучевой сваркой. Радиальные подшипники диаметром 400 мм выполнены с самоустанавливающимися колодками. Между сегментами расположены форсунки для подачи масла на смазку и охлаждения. Осевой подшипник обеспечивает двухстороннее восприятие осевой нагрузки. Он установлен со стороны компрессора в его холодной части. В осевом подшипнике относительно гребня установлены 28 колодок по 14 с каждой стороны.

Рис. 29.13. Газотурбинная установка ГТЭ-110

1 – ВНУ; 2 – компрессор; 3 – камера сгорания; 4 – газовая турбина; 5 – рама

Система охлаждения газовой турбины - конвективная. В турбине охлаждаются рабочие лопатки первых двух ступеней и сопловые – трех. Суммарный расход воздуха на охлаждение 13%. Компрессор имеет 15 ступеней, его сварной корпус выполнен из стали ЭП609Ш. Над рабочими лопатками 1-й и 2-й ступеней сконструированы антипомпажные устройства в форме кольцевых камер, в которые воздух попадает через щели. Рабочие лопатки первых четырех ступеней изготовлены из титанового сплава ВТЗ-1, с 5-й по 12-ю ступень - из стали ЭИ 479Ш, а с 13-й по 15-ю – ЭИ 696Ш. Диски компрессора выполнены из стали ЭП609. Отбор воздуха за 7-й ступенью предназначен для охлаждения дисков компрессора, а за 10-й – для охлаждения ротора газовой турбины.

Трубчато-кольцевая камера сгорания с 20 жаровыми трубами располагается над компрессором, что сокращает длину валопровода и делает его более жестким. Сопловые аппараты турбинных ступеней газовой турбины устанавливаются в своих наружных корпусах. Корпус турбины имеет только вертикальные разъемы. Сопловой аппарат 1-й ступени состоит их 40 отдельных литых лопаток с конвективно-пленочным охлаждением вторичным воздухом. Сопловой аппарат 2-й ступени состоит из 24 пакетов лопаток, отлитых блоками по две лопатки, 3-й – из 18 пакетов по три лопатки, а 4-й – из 16 пакетов по три лопатки (полые, неохлаждаемые). Все пакеты имеют в отливке диафрагменные поверхности.

Крепление ГТУ осуществляется одной передней и двумя задними опорами. Передняя опора неподвижная и представляет собой жесткий лист с ребрами, который крепится к фланцу переднего корпуса компрессора. Задние опоры крепятся к цапфе опорного венца турбины и состоят из гибких листов, установленных в два яруса во взаимно перпендикулярных направлениях. Кожух ГТУ выполняется на основе панельно-каркасной конструкции с толщиной панели 80 мм. Пуск ГТУ осуществляется от электрогенератора через тиристорный преобразователь частоты тока.