Современные стали и сплавы в авиационной промышленности содержат до 20 легирующих компонентов. Производство высоколегированных сталей производят в индукционных плавильных печах, сталь получается с низким содержанием С (0,05%), Si(0,15%).

Индукционная печь состоит из тигля 1, изготовленного из огнеупорного материала, вокруг этого тигля расположен многовитковый индуктор- 2. Индуктор изготовлен из полой медной трубки внутри которой циркулирует вода для отвода теплоты, к индуктору подводится ток от высокочастотного генератора. Ёмкость тиглей от 6 кг до 8 тонн. При прохождении тока повышенной частоты от 100 до 10000 Гц через индуктор в металле индуцируются магнитные вихревые токи Фуко, вследствие чего металл нагревается и плавится. Свод 5 предохраняет металл от потери тепла и активного поглощения газов из атмосферы. Шихтовые материалы должны иметь строгий химический состав, используются легированные стали. Процесс плавки идёт очень быстро, большинство легирующих добавок в виде ферровольфрама, ферромолибдена, феррохрома, никеля- эти добавки загружают вместе с шихтой, после того как металл расплавится загружают флюс. В кислых печах добавляют битое стекло, в основных печах известь или плавильный шпат, для защиты от окислителей. Этот способ позволяет получать большое количество легированных сталей.

6.Производство алюминия. Руды, электролиз глинозёма, рафинирование алюминия, марки алюминия.

Алюминий лёгкий металл, его прочность  , температура плавления чистого алюминия 658ºс, Al обладает высокой химической активностью к кислороду. На поверхности образуется тугоплавкая окисная плёнка, который предотвращает дальнейший процесс окисления алюминия. К Al рудам относятся бокситы(основная руда, в ней содержание глинозёма Al 12-14%), нефтелины, алуниты, калины. Al получают электролизом глинозёма, электролиз получают в растворе криолита. Получение глинозёма из руды является первым процессом и электро. способу, глинозём должен обладать частотой 98,3…98,4 %.

, температура плавления чистого алюминия 658ºс, Al обладает высокой химической активностью к кислороду. На поверхности образуется тугоплавкая окисная плёнка, который предотвращает дальнейший процесс окисления алюминия. К Al рудам относятся бокситы(основная руда, в ней содержание глинозёма Al 12-14%), нефтелины, алуниты, калины. Al получают электролизом глинозёма, электролиз получают в растворе криолита. Получение глинозёма из руды является первым процессом и электро. способу, глинозём должен обладать частотой 98,3…98,4 %.

Электролиз имеет анодное и катодное устройство. 1- катодное устройство, представляющее собой ванну в стальном кожухе. В угольной падине при помощи стальных штырей присоединены медные шипы для подвода электрического тока на дне падины собирается жидкий Al. Анодное устройство состоит из вертикально расположенного угольного анода нижняя часть которого погружается в электролит, к аноду подводят постоянный электрический ток, в процессе пропускания тока температура достигает 950-970º (за счёт Джоулевского тепла). Подъёмный механизм 3 перемещает анод по мере сгорания угольного анода, сверху периодический загружают угольную массу, к аноду подводится ток от 4,5 тыс. А, до 15 тыс. А, напряжение 4-4,5 Вт. Электролит состоит из криолита глинозёмного раствора в котором 8-10 % глинозёма. Под действием напряжённого электр. поля к катоду перемещаются  , т.к. Al наиболее положителен, на дне ванны осаждается алюминий, который периодический удаляется. Получившийся алюминий содержит примеси (кремний, соли, углерод, карбит натрия, газы, водород, кислород, азот). Для очистки Al применяют рафинирование Al хлором и дальнейшее электролитическое рафинирование. При рафинировании хлором через расплавленный Al пропускают газообразный хлор (при температуре 700ºс), получают хлористый алюминий:

, т.к. Al наиболее положителен, на дне ванны осаждается алюминий, который периодический удаляется. Получившийся алюминий содержит примеси (кремний, соли, углерод, карбит натрия, газы, водород, кислород, азот). Для очистки Al применяют рафинирование Al хлором и дальнейшее электролитическое рафинирование. При рафинировании хлором через расплавленный Al пропускают газообразный хлор (при температуре 700ºс), получают хлористый алюминий:  при температуре 180º он начинает кипеть и поднимается на поверхность Al, при всплывании его одновременно удаляют с примесями, а также идёт вывод газов. Марки алюминия: А999,А995,А99,А97,А95.

при температуре 180º он начинает кипеть и поднимается на поверхность Al, при всплывании его одновременно удаляют с примесями, а также идёт вывод газов. Марки алюминия: А999,А995,А99,А97,А95.

7.Производство титана. Руды, магниетермический способ получения титана, вакуумная сепарация титановой губки, плавка титановой губки в дуговых печах.

Технический титан является ценным конструкционным материалом, они прочны, коррозионно- стойки, легки, высокая температура плавления 1660…1670º.Руды: рутил-  , ильменит-

, ильменит-  . Получение титана из руд трудоёмкий процесс, т.к. титан химический активен при высоких температурах, реагируя с кислородом, образует окислы:

. Получение титана из руд трудоёмкий процесс, т.к. титан химический активен при высоких температурах, реагируя с кислородом, образует окислы:  .Титан реагирует с окислами всех металлов, включая и металлов входящих в состав огнеупорных материалов, поэтому для производства титана нужны особые условия. Магниетермический способ: 1.Получение титановых концентратов 2. Производство титанового шлама- это отделение оксидов железа от двуокислы титана(при температуре 1000-1800º). В результате взаимодействия с углеродосодержащим материалом окислы железа и титана восстанавливаются:

.Титан реагирует с окислами всех металлов, включая и металлов входящих в состав огнеупорных материалов, поэтому для производства титана нужны особые условия. Магниетермический способ: 1.Получение титановых концентратов 2. Производство титанового шлама- это отделение оксидов железа от двуокислы титана(при температуре 1000-1800º). В результате взаимодействия с углеродосодержащим материалом окислы железа и титана восстанавливаются:  , в процессе хранения переработки шлама происходит окисление

, в процессе хранения переработки шлама происходит окисление  до двуокислы титана

до двуокислы титана  .

.

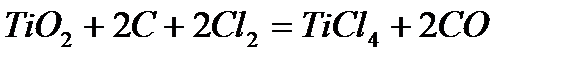

3. Производство четырёххлористого титана. Титановый шлам подвергают хлорированию и получают  ,при добавлении углерода:

,при добавлении углерода:  , 4.Восстановление четырёххлористого титана магнием- процесс проводится в специальных реакторах при температуре 850-900ºс,

, 4.Восстановление четырёххлористого титана магнием- процесс проводится в специальных реакторах при температуре 850-900ºс,  , металлический титан оседает на стенках реактора, образуя губчатую массу. 5. Вакуумная сепарация с целью отделения титановой губки от магния и хромистого магния(при температуре 900-950ºс). Протекает в электронагревательной печи, при вакууме. Часть хлористого магния удаляется в жидком виде, а остальная испаряется. 6. Плавка титановой губки в дуговых электропечах. Разливка жидкого титана в герметическую изложницу все происходит в вакууме. Наличие вакуума предохраняет титан от окисления, способствует удалению примесей водорода, магния и хлористого магния.

, металлический титан оседает на стенках реактора, образуя губчатую массу. 5. Вакуумная сепарация с целью отделения титановой губки от магния и хромистого магния(при температуре 900-950ºс). Протекает в электронагревательной печи, при вакууме. Часть хлористого магния удаляется в жидком виде, а остальная испаряется. 6. Плавка титановой губки в дуговых электропечах. Разливка жидкого титана в герметическую изложницу все происходит в вакууме. Наличие вакуума предохраняет титан от окисления, способствует удалению примесей водорода, магния и хлористого магния.

8. Производство магния. Сырьё для получения магния, обогащение и обезвоживание карнолита. Электрическое получение магния.

Плотность магния  . Основной способ производства магния электролитический. Получение магния из водных растворов невозможно т.к. электролитический потенциал магния более отрицателен, чем например у ионов водорода. Основной составляющей электролита является хлористый магний-

. Основной способ производства магния электролитический. Получение магния из водных растворов невозможно т.к. электролитический потенциал магния более отрицателен, чем например у ионов водорода. Основной составляющей электролита является хлористый магний-  . Чтобы снизить температуру плавления для электролита и для повышения электропроводности электролита в него вводят

. Чтобы снизить температуру плавления для электролита и для повышения электропроводности электролита в него вводят  и небольшое количество

и небольшое количество  и

и  . Основным сырьём для получения магния является карнолит

. Основным сырьём для получения магния является карнолит  , магнезит

, магнезит  и бимофит

и бимофит  . 1) Первый этап получения магния -это обогащение карнолита, т.е. отделение CaCl и нерастворимых примесей путём перевода в водный раствор. 2) При охлаждении получаемого раствора в вакууме выпадают кристалы искусственного карнолита. 3) Производится процесс фильтрации. 4) Карнолит обезвоживают при температуре 550-600º, но остаётся 3-4% влаги, делается второй этап обезвоживания- для этого полученную после первой стадии опять нагревают в электро печах в результате происходит окисление и осаждения на дно окислы магния. 5) Электролетическое получение магния. Применяют электролизер футированном шамотным кирпичом. Анод- графитные пластины, катод- стальные пластины. В верхней части электролизера находится диафрагма для предотвращения взаимодействия хрома и магния, который выделяется при электролизе. Ванная заполняется жидким электролитом:

. 1) Первый этап получения магния -это обогащение карнолита, т.е. отделение CaCl и нерастворимых примесей путём перевода в водный раствор. 2) При охлаждении получаемого раствора в вакууме выпадают кристалы искусственного карнолита. 3) Производится процесс фильтрации. 4) Карнолит обезвоживают при температуре 550-600º, но остаётся 3-4% влаги, делается второй этап обезвоживания- для этого полученную после первой стадии опять нагревают в электро печах в результате происходит окисление и осаждения на дно окислы магния. 5) Электролетическое получение магния. Применяют электролизер футированном шамотным кирпичом. Анод- графитные пластины, катод- стальные пластины. В верхней части электролизера находится диафрагма для предотвращения взаимодействия хрома и магния, который выделяется при электролизе. Ванная заполняется жидким электролитом:  В процессе электролиза поддерживают температуру электролита при температуре 720º. Для электролитического разложения

В процессе электролиза поддерживают температуру электролита при температуре 720º. Для электролитического разложения  через электролит пропускают ток напряжением 2,7-2,8 Вт. В процессе электролиза расходуется

через электролит пропускают ток напряжением 2,7-2,8 Вт. В процессе электролиза расходуется  , поэтому его добавляют в ванну. Ионы Mg движутся к катоду и выделяются на его поверхности стальных пластин и там собирается жидкий магний. Магний имеет меньшую плотность чем электролит, поэтому он всплывает на поверхность и удаляется с помощью вакуумных ковшей.

, поэтому его добавляют в ванну. Ионы Mg движутся к катоду и выделяются на его поверхности стальных пластин и там собирается жидкий магний. Магний имеет меньшую плотность чем электролит, поэтому он всплывает на поверхность и удаляется с помощью вакуумных ковшей.