Процесс согласования длительности операций с тактом называется синхронизацией технологического процесса:

= const = R = r · p

= const = R = r · p

и исключает пролеживание на самих рабочих местах, если p = 1.

Синхронизация выполняется в 2 этапа:

1) Грубая синхронизация – при проектировании процессов за счет соединения и разъединения переходов (переход – технологически неделимая часть операции, когда обрабатывается одна и та же деталь, одна и та же поверхность одним и тем же инструментом при одних и тех же режимах обработки). Пределы отклонений ±10% от такта.

r = 5 мин.

| Существующие операции Норма времени, мин. | I 7,0 | II 3,4 | III 5,8 | IV 6,2 | V 3,2 | VI 3,7 | VII 6,5 | |||||

| Переходы Норма времени, мин. | 2,0 | 3,3 | 1,7 | 3,4 | 1,9 | 3,9 | 4,0 | 2,2 | 3,2 | 3,7 | 2,3 | 4,2 |

| Грубая синхронизация Норма времени, мин. | 5,3 | 5,1 | 9,8 | 5,4 | 10,2 | |||||||

| Проектируемые операции | I | II | III | IV | V | |||||||

| % загрузки рабочих мест | ||||||||||||

| Проектируемое количество рабочих мест | ||||||||||||

2) Тонкая синхронизация выполняется при отладке поточной линии. Перегрузку на операциях снимают корректировкой нормы времени за счет дополнительной механизации, введения оргоснастки, индивидуального подбора рабочих и т.д.

Критерием оптимальности проведенной синхронизации является минимизация потерь рабочего времени, т.е.:

min,

min,

где r – такт; сi – число рабочих мест на i -й операции; t Σ – суммарная трудоемкость всего технологического процесса; m – число операций в технологическом процессе.

Расчеты непрерывно-поточного производства

Линии с рабочими конвейерами

Рабочий конвейер – поточная линия, оснащенная механическим транспортером, который регулирует ритм работы, перемещает предметы труда с операции на операцию и является местом выполнения работы.

Порядок расчета

1. Определение такта потока:

r =  ,

,

где F д - действительный фонд времени работы линии за определенный период (месяц, сутки, смену) с учетом потерь на ремонт оборудования и регламентированных перерывов, мин; N зап - программа запуска за тот же период времени, шт.

2. Определение потребности в оборудовании. Расчет количества оборудования осуществляется исходя из числа рабочих мест по операциям процесса:

сpi =  ,

,

где с p i - расчетное число рабочих мест на одной операции процесса; ti - норма времени на операцию с учетом установки, транспортировки и снятия деталей, мин.

Принятое число рабочих мест с пр i определяется округлением расчетного количества до ближайшего целого числа.

Коэффициент загрузки рабочих мест на каждой:

К загр i =  .

.

3. Расчет шага конвейера l o, т.е. расстояния между осями симметрии или одноименными поверхностями двух рядом расположенных объектов на конвейере. Минимально допустимый шаг конвейера l omin лимитирует допустимая скорость движения конвейера:

v =  .

.

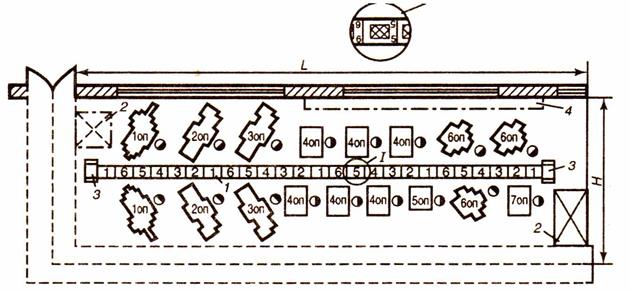

4. Участок рабочего конвейера, на котором при постоянной скорости конвейера выполняется каждая операция, называется рабочей зоной операции. Границы рабочей зоны отмечаются условными знаками на полу или на неподвижной части конвейера (рис. 2).

Длина рабочей зоны операции:

l р i = l 0· c пр i.

5. При отклонениях (колебаниях) t к i от среднего значения (например, при сборке небольших предметов) вводится резервная (добавочная) длина рабочей зоны операции:

l рез i = l 0· Δ i.

где Δ i – число резервных делений, которое нужно добавить к l р i.

Δ i =  ;

;  =

=  .

.

Тогда общая длина рабочей зоны операции:

l общ i = l р i + l рез i = l 0(c пр i + Δ i ).

6. Длина рабочей части конвейера:

L раб = l 0  =

=  .

.

где m – число операций, выполняемых на поточной линии; k – число операций с резервными зонами.

Длина всей ленты конвейера:

L л = 2 L раб + πD,

где D – диаметр барабана приводного (натяжного) устройства.

7. Планировка поточной линии должна обеспечивать прямоточность и наиболее короткий путь движения изделия, рациональное использование производственных площадей, удобство транспортировки заготовок и деталей к рабочим местам, обслуживания и выполнения ремонтов.

8. Производственный цикл изготовления одного объекта производства на рабочем конвейере, мин.:

Т ц =  .

.

Рисунок 2. Схемы компоновок и планировок поточных линий:

1 - оборудование; 2 – оператор; 3 – рольганг; 4 – конвейер; 5 - скат

Линии с распределительными конвейерами

Распределительный конвейер – поточная линия, оснащенная механическим транспортером, который регулирует ритм работы, передает предметы труда с распределением их по рабочим местам. Рабочие места располагают вдоль конвейера с одной (рис. 3) или двух его сторон.

Поточная линия с распределительным конвейером характеризуется:

1) наличием на операциях потока различного количества рабочих мест;

2) выполнением работ на стационарных рабочих местах, чьё расположение завязано транспортной системой, которая выполняет функции межоперационного транспорта, распределителя объектов по рабочим местам и регулятора ритма.

Порядок расчёта

1. r, R, c pасч, c np, K загр, v - как при расчёте любого конвейера.

2. Величина шага конвейера l o будет зависеть от: 1) габаритов объекта; 2) планировки оборудования; 3) условий распределения объектов по рабочим местам.

3. Скорость движения ограничивается условиями транспортировки объекта, обычно v = 0,5¸2,5 м/мин.

4. Распределение предметов труда по рабочим местам.

Рисунок 3. Схема планировки поточной линии с распределительным конвейером:

1 – ленточный транспортер; 2 – места для складирования; 3 – приводная и натяжная станции; 4 - стеллаж

Если ti ≠ const, то сi ≠ 1, тогда путь представляет собой сложную цепочку рабочих мест. Чтобы не запутаться, нужны методы распределения. Распределение объектов по рабочим местам может осуществляться автоматически с помощью манипуляторов с таймерами (дорого) или путём разметки конвейера.

В комплекте количество знаков определяется как наименьшее общее кратное количеству рабочих мест по операциям потока и называется числом периода распределительного конвейера П. Комплект знаков по длине тягового элемента может повторяться только целое число раз.

Пример индивидуальной разметки:

| r = 5 мин. | Распределение номеров | |||

| t 1= 05 мин. | с 1= 1 | Наименьшее общее кратное – период П = 6 | все | |

| t 2= 15 мин. | с 2= 3 | 1) 1, 4 2) 2, 5 3) 3, 6 | ||

| t 3= 10 мин. | с 3= 2 | 1) нечетные 2) четные |

При больших периодах (П > 30) рекомендуется вводить двухрядную (комбинированную) разметку, применяя два комплекта разметочных знаков (например, цветовой и цифровой). Выбирают операцию, которая резко увеличивает период, и для нее делают свою разметку:

| t 1= 05 мин. | П 1 = 30 | все |

| t 2= 15 мин. | 1) 1,4,7,10,13,16,19,22,25,28 2) 2,5,8,11,14,17,20,23,26,29 3) 3,6,9,12,15,18,21,24,27,30 | |

| t 3= 10 мин. | «чет»/«нечет» | |

| t 4= 25 мин. | 6 номеров каждый | |

| t 5= 35 мин. | П 2 = 7 (7 цветов или 7 фигур и т.д.) | один цвет или одна фигура |

5. Определение длины конвейера и планировка

1) Выполняется планировка оборудования в соответствии с проектными нормами. Планировка линии определяет длину рабочей части конвейера L раб из условия расположения оборудования.

2) Общая длина конвейерной ленты (при нижней и верхней ветвях или при напольном расположении, когда она практически почти равна рабочей длине) определяется как:

Lленты = l·П·К повт,

где К повт- число повторений периода конвейера.

Найденная по этой формуле длина L лентыдолжна быть согласована с L раб, найденной из планировки исходя из габаритов оборудования на каждом рабочем месте (станок или верстак (стол)) и расстояния, необходимого по технике безопасности, между смежными рабочими местами. Тогда L ленты из планировки:

- при ленточном конвейере: L ленты = 2 L раб + πD бар;

- при напольном: L ленты = L раб + L нераб.зоны.

3) Корректируется длина тягового устройства L ленты, L раб (длина рабочей части), l 0 (шаг конвейера), К повт (расчётное количество разметочных знаков, т.к. К повт - целое число).

Для корректировки параметров линии используются следующие формулы:

= l 0 · b · k;

= l 0 · b · k;

=

=  ;

;

l o =  ; k =

; k =  ; d =

; d =  ;

;

где d - количество объектов на рабочей части конвейера.

При проектировании поточной линии на рабочей части конвейера должно находиться минимально необходимое количество объектов, т.е. d ³  где

где  - количество рабочих мест по операциям потока.

- количество рабочих мест по операциям потока.

6. Производственный цикл:

↓ время транспортировки

Тц =

время выполнения ↑

операций