Назначение: КП передают вес тепловоза на рельсы, участвуют в реализации силы тяги и тормозных сил в зонах контакта колёс с рельсами, воспринимают удары от неровностей пути, а также направляют движение ходовой части тепловоза в рельсовой колее.

Назначение: КП передают вес тепловоза на рельсы, участвуют в реализации силы тяги и тормозных сил в зонах контакта колёс с рельсами, воспринимают удары от неровностей пути, а также направляют движение ходовой части тепловоза в рельсовой колее.

Конструкция:

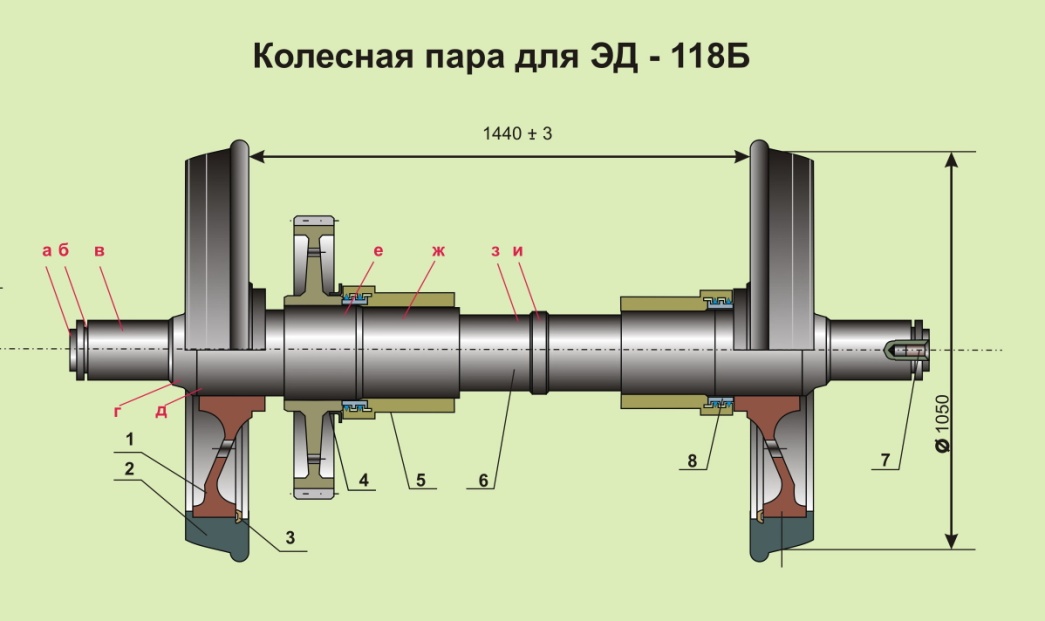

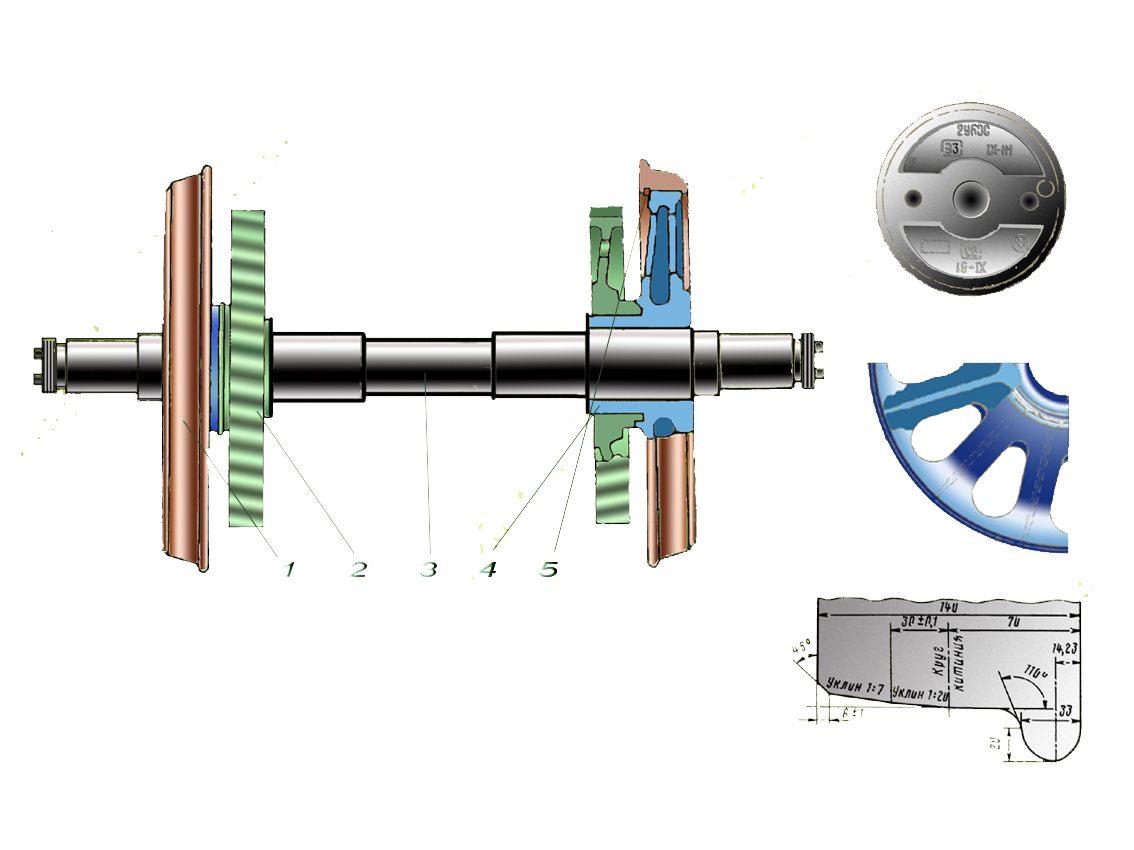

КП представляет собой два колеса, напрессованные на одну ось на строго определённом расстоянии и вращающиеся вместе с ней с одинаковой частотой. Унифицированная КП серийных грузовых и маневровых тепловозов состоит из следующих элементов: оси; двух колёсных центров с надетыми на них в горячем состоянии бандажами; двух бандажных колец (стопорных колец), осуществляющих дополнительное крепление бандажей на ободах колёсных центров; ведомого зубчатого колеса, являющегося частью тягового привода КП.

Оси КП тепловозов

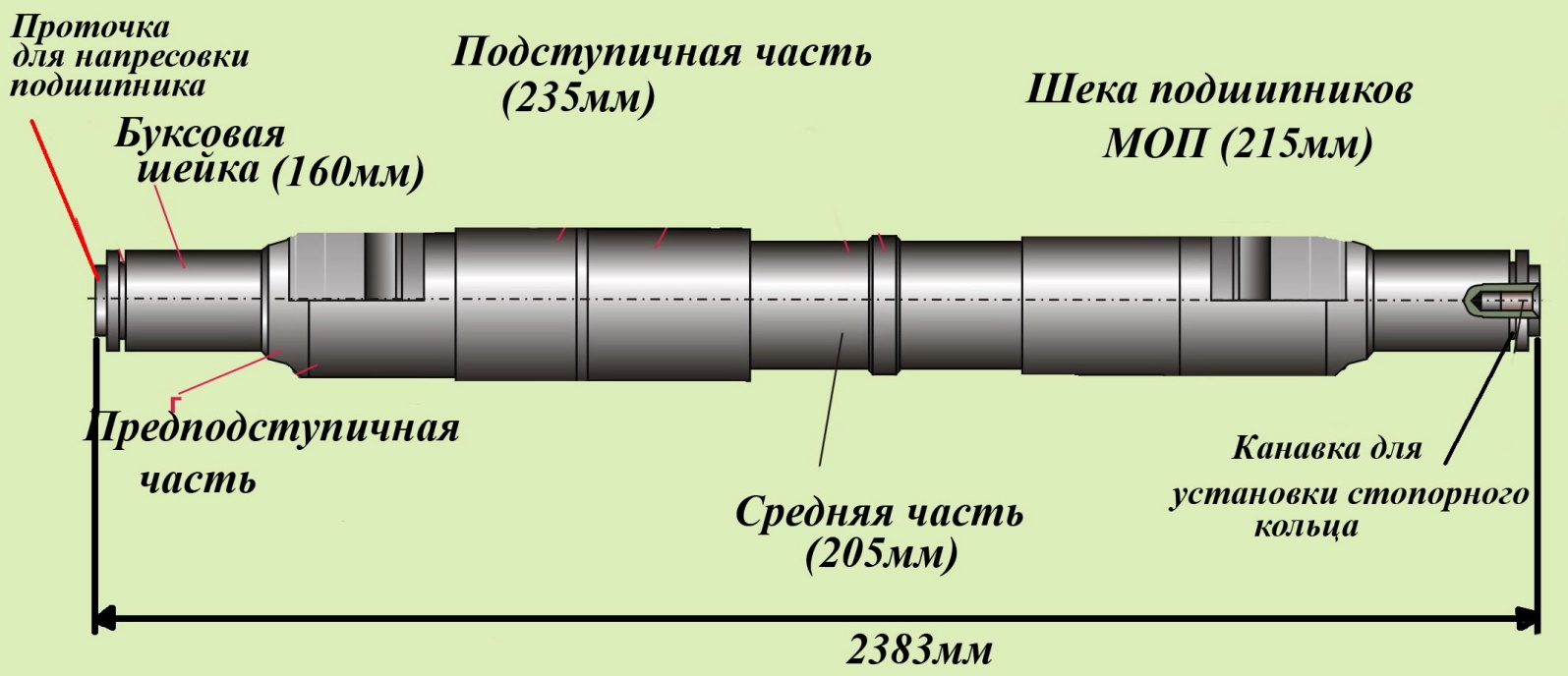

изготавливают из заготовок углеродистой мартеновской стали Ос.Л. В зависимости от величины действующих усилий и назначения отдельных участков ось на длине имеет различные диаметры. Во избежание концентрации напряжений все переходы с одного диаметра оси на другой выполняют плавными кривыми (галтелями радиусом 20 – 60 мм).

Буксовые шейки оси унифицированной КП тепловозов имеют диаметр 160 мм и служат для монтажа подшипников. Далее следуют предподступичные части оси диаметром 200 мм, на которые надевают лабиринтные кольца уплотнений буксовых узлов. Наибольшие диаметры, 235 мм и 236,5 мм, имеют подступичные части оси, на которые напрессовывают колёсные центры и зубчатое колесо (или его ступицу при использовании УЗК) соответственно. На внутренние шейки оси диаметром 215 мм через МОП опирается ТЭД. Между этими шейками расположена средняя часть оси диаметром 205 мм.

Буксовые шейки оси унифицированной КП тепловозов имеют диаметр 160 мм и служат для монтажа подшипников. Далее следуют предподступичные части оси диаметром 200 мм, на которые надевают лабиринтные кольца уплотнений буксовых узлов. Наибольшие диаметры, 235 мм и 236,5 мм, имеют подступичные части оси, на которые напрессовывают колёсные центры и зубчатое колесо (или его ступицу при использовании УЗК) соответственно. На внутренние шейки оси диаметром 215 мм через МОП опирается ТЭД. Между этими шейками расположена средняя часть оси диаметром 205 мм.

Цилиндрические поверхности оси (кроме средней части) упрочняют накаткой стальными закалёнными роликами при нажатии на ролик 30 – 40 кН (3 – 4 тс). Поверхности шеек после накатки шлифуют под посадку подшипников, что позволяет повысить износостойкость оси почти в 2 раза. В торцах оси по центру расточены отверстия диаметром 80 мм, в одно из которых запрессовывают втулку привода измерителя скорости движения.

С 1986 г. в КМБ тепловозов 2ТЭ10М стали устанавливать модифицированные ТЭД постоянного тока типа ЭД-118Б, которые в отличие от ранее используемых ЭД-118А, имеют комбинированную (польстерно - принудительную) систему смазки МОП. Внутренние шейки оси КП в этом случае имеют меньший диаметр – 210 мм. В средней части оси сделано утолщение для крепления зубчатого венца механического привода масляного насоса, осуществляющего циркуляцию масла через МОП. Для предотвращения вытекания масла из МОП наружу на края внутренних шеек оси КП напрессованы лабиринтные кольца уплотнения.

Колёсные центры КП отливают из мартеновской стали повышенного качества марки 20Л-1П или 25Л-Ш. При изготовлении центров сплошными им придаётся форма вогнутых дисков. У колёсного центра унифицированной КП различают ступицу – посадочное место на подступичную часть оси, обод – посадочное место бандажа и промежуточную вогнутую часть. Посадочные места ступицы и обода центра подвергают механической обработке, после чего колёсный центр балансируют. Для уменьшения веса в промежуточной части центра сверлят отверстия.

Бандажи КП непосредственно взаимодействуют с рельсами в зоне контактной площадки и работают в сложных условиях. При движении тепловоза в режиме тяги на поверхность рабочей площадки бандажей, помимо вертикальных сил (в основном от части веса тепловоза), действуют продольные силы сцепления и поперечные силы, вызывающие скольжение поверхности бандажей по рельсам. Вследствие действия этих и других сил материал бандажей подвергается смятию (искажению геометрической формы), растяжению, сжатию, термическому воздействию, а также повышенному износу (прокату). При прохождении КП стыков рельсов и неровностей пути бандажи воспринимают значительные динамические ударные нагрузки.

Для того, чтобы обеспечить безопасность движения тепловоза и минимизировать износ (прокат) бандажей его КП, к материалу бандажей предъявляются довольно противоречивые требования: с одной стороны он должен быть достаточно вязким, чтобы не разрушаться при ударах, с другой – обладать высокими износостойкостью и твёрдостью, чтобы сопротивляться смятию.

Бандажи КП изготавливают (прокатывают) из раскисленной мартеновской стали 60 марки 2, так называемой бандажной стали, с содержанием углерода не выше 0,65%. В состав бандажной стали также входят легирующие добавки, обеспечивающие выполнение вышеперечисленных требований к материалу бандажей (марганец – 0,6 – 0,9%, медь – не более 0,3%, кремний – 0,2 – 0,42%, никель – 0,25%, хром – не более 0,2%, ванадий – не более 0,1%). После изготовления бандажи подвергают закалке с последующим отпуском.

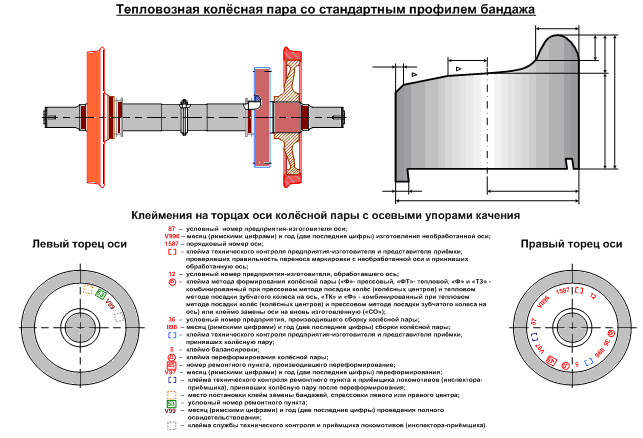

Очертание рабочей поверхности бандажа – профиль – имеет специальную конфигурацию, состоящую из гребня, двух конических поверхностей и торцевой фаски под углом 45о. Середина рабочей поверхности бандажа носит название круга катания. Толщина нового бандажа по кругу катания колеса КП составляет 75 мм, а наружный диаметр – не более 1050+5 мм. Гребень бандажа задаёт направление качения и предохраняет КП от схода с рельсов.

Конические поверхности – основная с конусностью 1:10 (уклон 1:20) и боковая с конусностью 1:3,5 (уклон 1:7) обеспечивают: первая – зигзагообразную траекторию перемещения КП (в плане) в пределах путевых зазоров без длительного прижатия гребней КП к одному из рельсов, а также прохождение КП кривых участков пути (возможность вращения колеса, катящегося по наружному рельсу кривой пути без проскальзывания, т.к. это колесо катится по рельсу поверхностью, имеющей больший диаметр по сравнению с колесом, которое катится по внутреннему рельсу и, следовательно, за один оборот КП оно проходит больший путь); вторая в сочетании с торцевой фаской – безударное прохождение стрелочных переводов. Т.к. в процессе эксплуатации происходит не только износ (прокат) поверхности катания, гребня бандажа от действия сил трения, но и смятие металла от действия вертикальных сил и ударных нагрузок, торцевая фаска постепенно заполняется сминаемым металлом. Этот естественный процесс не запрещает эксплуатацию КП до тех пор, пока местное или общее уширение бандажа не превысит установленные инструкциями величины (тем самым увеличивается срок эксплуатации КП до очередной обточки бандажей).

Бандажные кольца изготавливают из проката конструкционной стали (Ст3кп) путём гибки на специальном станке до получения кольца заданного профиля.

Формирование КП.

Это процесс сборки КП из новых элементов. Сборку КП производят как с использованием гидравлического пресса (холодный способ), так и тепловым способом с предварительным нагревом детали. Прочность посадки обеспечивается натягом, т.е. превышением диаметра места посадки над диаметром отверстия напрессовываемой детали.

Формирование КП начинается с посадки на ось зубчатого колеса (ступицы при использовании УЗК). Величина натяга между сопрягаемыми поверхностями должна быть в пределах 0,18 – 0,22 мм, задиры и забоины на них не допускаются. Зубчатое колесо (ступицу) нагревают до температуры 160 – 200оС. Предназначенную для посадки зубчатого колеса (ступицы УЗК) подступичную часть оси КП покрывают тонким слоем эластомера ГЭН-150 или лаком марки ВДУ-3, что позволяет защитить сопрягаемые поверхности от коррозии. После посадки и остывания зубчатого колеса (ступицы) прочность соединения проверяется на сдвиг на прессе. При воздействии силы 700 кН (70 тс) зубчатое колесо (ступица) должно оставаться неподвижным. Процесс пробного нагружения отображается графически в виде диаграммы на специальных бланках.

Ось с посаженным зубчатым колесом (собранным УЗК) запрессовывают в колёсные центры в холодном состоянии. Перед установкой на гидравлический пресс посадочные поверхности оси и центров протирают насухо, а затем смазывают растительным маслом (натуральной олифой), чтобы не допустить задиров при сборке и предохранить сопрягаемые поверхности от коррозии. Величина натяга должна быть в пределах

0,2 – 0,35 мм, усилие в конце процесса запрессовки – 950 – 1400 кН (95 – 140 тс).

Процесс запрессовки оси КП в колёсные центры записывается в виде диаграммы (графической зависимости перемещения колёсного центра по посадочной поверхности от усилия пресса). Запись характера протекания запрессовки даёт возможность судить, насколько хорошо были подготовлены посадочные поверхности. При удовлетворительной запрессовке её диаграмма имеет вид плавно нарастающей кривой, слегка выпуклой по всей длине запрессовки. Копия диаграммы запрессовки прикладывается к паспорту сформированной КП.

Тепловой метод сопряжения колёсных центров с осью КП применяют в том случае, когда в ступицах колёсных центров предусмотрены каналы для подачи масла под давлением в зону соединения (маслосъём). Метод нашёл применение преимущественно при формировании КП пассажирских тепловозов. Ступицу центра нагревают специальным индукционным нагревателем до температуры 240 – 260 оС. При этом на диаграммной ленте фиксируется повышение температуры по времени. После сопряжения охлаждение сформированной КП осуществляется естественным путём. Качество сопряжения проверяется на гидравлическом прессе путём трёхкратного приложения осевого усилия величиной до 1400 кН (140 тс) с выдержкой не менее 5 сек. и с записью диаграммы. Сдвиг оси на ступице колёсного центра не допускается.

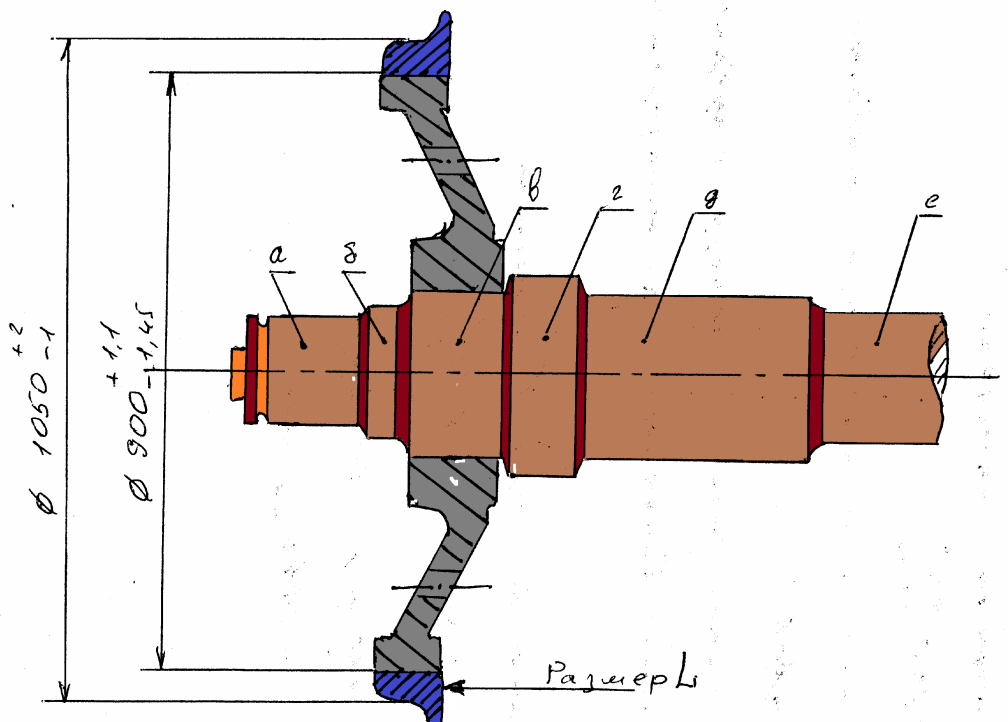

Для надёжной посадки бандажа на колёсный центр создают натяг величиной 1,1 – 1,45 мм. Перед посадкой проверяют целостность бандажей (дефектоскопией) и определяют их твёрдость. Бандажи одной КП должны иметь примерно одинаковую твёрдость.

Перед посадкой бандаж нагревают в электрическом или газовом горне до температуры 250 – 300 оС, после чего обод колёсного центра заводят в нагретый бандаж до упора в бурт. При медленном естественном остывании бандаж плотно сжимает центр.

Пока температура бандажа не успела снизиться ниже 200 оС, в его паз утолщенной стороной заводят бандажное кольцо. Затем на специальном прессе роликом с усилием не более 500 кН (50 тс) обкатывают прижимной бурт бандажа, обжатие которого должно быть закончено при температуре бандажа не ниже 100 оС.

Пока температура бандажа не успела снизиться ниже 200 оС, в его паз утолщенной стороной заводят бандажное кольцо. Затем на специальном прессе роликом с усилием не более 500 кН (50 тс) обкатывают прижимной бурт бандажа, обжатие которого должно быть закончено при температуре бандажа не ниже 100 оС.

После полного остывания бандажа плотность посадки проверяют по звуку от ударов молотком по кругу катания в разных точках. Чтобы в эксплуатации контролировать неподвижное положение бандажа относительно колёсного центра, на наружной боковой поверхности бандажа вертикально выбивают 4 – 5 кернов глубиной 1,5 – 2 мм. Керны располагают на длине 24 мм с равными интервалами друг от друга, причём первый керн ставится не ближе 10 мм от кромки упорного бурта бандажа. Напротив «строчки» кернов на ободе колёсного центра наносится контрольная отметка (риска) в виде канавки глубиной до 1 мм.

Сформированная КП подвергается проверке и приёмке лицами, осуществляющими контроль качества выпускаемых КП (мастер колёсного цеха, приёмщик локомотивов, мастер ОТК, инспектор-приёмщик ЦТ). На принятой КП проставляются клейма в соответствии с требованиями ЦТ-329 Инструкция по формированию, ремонту и содержанию КП ТПС железных дорог колеи 1520 мм от 14.06.1995 г. и КМБШ.67120.001 РЭ Колёсные пары ТПС железных дорог колеи 1520 мм от 27.12.2005 г. Торец оси КП, на котором наносят постоянные клейма, относящиеся к её изготовлению, считается правой стороной оси и КП. На левом торце оси наносят только временные клейма, которые после каждого освидетельствования КП заменяют новыми.

Готовую КП окрашивают: колёсные центры – эмалью чёрного или тёмно-серого цвета, наружные грани бандажей – эмалью белого цвета. После окраски по контрольным кернам и рискам наносят полосу шириной 25 мм: на бандажах эмалью красного цвета, на ободах колёсных центров эмалью белого цвета.