Отчет

Выполнили:

Студенты гр. 5СТ01

Альметкин А.

Зайцев В.

Муртазин А.

Ст. гр. 5СТ02

Иксанова З.

Огурцова О.

Казань 2016

Содержание

Содержание

1 Введение. 3

2 Определение осадки конуса. 4

3 Определение плотности. 6

4 Определение воздухововлечения. 7

5 Определение прочности. 8

6 Результаты испытаний. 10

7 Вывод. 11

1  Введение

Введение

В данной научно-исследовательской работе мы проводили изучение способа получения бетона.

Цементобетон производится смешиванием цемента, песка, щебня и воды (соотношение их зависит от марки цемента, фракции и влажности песка и щебня), а также небольших количеств добавок (пластификаторы, гидрофобизаторы, и т. д.). Цемент и вода являются главными связующими компонентами при производстве бетона.

Соотношение воды и цемента («водоцементное соотношение», «водоцементный модуль»; обозначается «В/Ц») — важная характеристика бетона. От этого соотношения напрямую зависит прочность бетона: чем меньше В/Ц, тем прочнее бетон. Теоретически для гидратации цемента достаточно В/Ц = 0,2, однако у такого бетона слишком низкая пластичность, поэтому на практике используются В/Ц = 0,3—0,5.

Одной из важнейших составляющих бетонной смеси является песок. Для приготовления бетона можно использовать практически любой природный песок. Важнейшим ограничением при использовании природного песка является ограничение на наличие в составе песка глины или глинистых частиц. На прочность бетона мелкие (глинистые) частицы влияют очень сильно. Даже незначительное их количество приводит к существенному снижению прочности бетона. Поэтому при отсутствии природного песка без глинистых частиц имеющийся в наличии песок улучшается (обогащается) с помощью следующих процедур: промывки песка; разделения песка на фракции в потоке воды; выделения из песка нужной фракции; смешивания песка, имеющегося в зоне выполнения работ, с привозным высококачественным песком.

После обогащения и подготовки песок должен удовлетворять условиям, определяемым так называемой стандартной областью просеивания. Зерновой состав, определяемый просеиванием песка через сита с разными отверстиями, должен укладываться в область, показанную на рисунке штрихами. Можно использовать песок с размерами частиц с учетом и не заштрихованной области, но только для бетонов марки 150 и ниже.

2  Определение осадки конуса

Определение осадки конуса

Для проведения испытаний применяют:

Для проведения испытаний применяют:

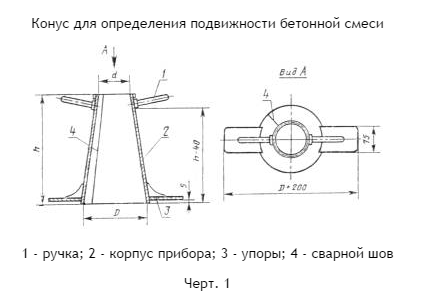

- конус (черт. 1);

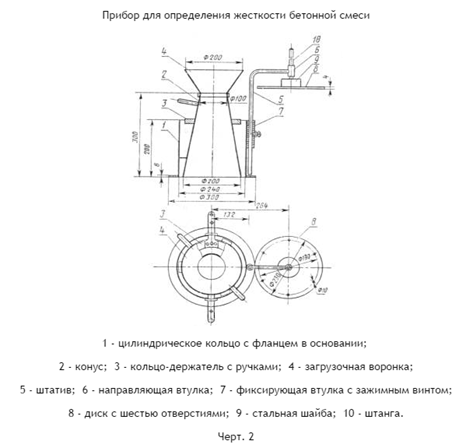

- прибор для определения жесткости (черт. 2);

- лабораторную виброплощадку;

- стальные линейки по ГОСТ 427;

- кельму типа КБ по ГОСТ 9533;

- прямой металлический гладкий стержень диаметром 16 мм, длиной 600 мм, с округленными концами;

- загрузочную воронку;

- гладкий металлический лист размерами не менее 700х700 мм.

Осадку конуса бетонной смеси  определяют в последовательности, приведенной ниже.

определяют в последовательности, приведенной ниже.

· Для подготовки конуса и приспособлений к испытаниям все соприкасающиеся с бетонной смесью поверхности очищают и протерают влажной тканью.

· Конус устанавливают на гладкий металлический лист и заполняют его бетонной смесью через воронку в три слоя одинаковой высоты.

· Каждый слой уплотняют штыкованием металлическим стержнем 25 раз. Конус во время наполнения и штыкования должен быть плотно прижат к листу.

· После уплотнения бетонной смеси в конусе воронку снимают и избыток смеси срезают кельмой вровень с верхними краями конуса.

· Конус плавно снимают с отформованной бетонной смеси и устанавливают рядом с ней. Время, затраченное на съем конуса, должно составлять 3-7 с.

· Осадку конуса бетонной смеси определяют, укладывая металлическую линейку ребром на верх конуса и измеряя расстояние от нижней грани линейки до верха бетонной смеси с погрешностью до 0,5 см.

Если после снятия конуса бетонная смесь разваливается и приобретает форму, затрудняющую определение ее осадки, измерение не выполняют и испытание повторяют на новой пробе бетонной смеси, отобранной по ГОСТ 10181.0. Осадку конуса бетонной смеси определяют дважды. Общее время испытания с начала наполнения конуса бетонной смесью при первом определении и до момента измерения осадки конуса при втором определении не должно превышать 10 мин.

3  Определение плотности

Определение плотности

Для проведения испытания применяют:

- цилиндрические металлические сосуды, размеры которых в зависимости от крупности зерен заполнителя указаны в таблице,

| Наибольшая крупность заполнителя, мм | Емкость сосуда, куб.дм | Внутренние размеры сосуда, мм | ||

| Диаметр | Высота | |||

| Св. 40 |

- весы лабораторные по ГОСТ 24104;

- лабораторную виброплощадку по ГОСТ 10181.1;

- кельму типа КБ по ГОСТ 9533;

- стальные линейки длиной 400 мм.

Плотность бетонной смеси, характеризуемая отношением массы уплотненной бетонной смеси к ее объему, определяют в цилиндрическом сосуде, емкость которого в зависимости от наибольшей крупности зерен заполнителя должна соответствовать указанной в таблице.

Перед испытанием мерный сосуд, выбранный в зависимости от крупности заполнителя, предварительно взвешивают с погрешностью не более 0,1 %.

Укладку и уплотнение бетонной смеси в сосуде или форме производят в соответствии с ГОСТ 10180 в зависимости от удобоукладываемости смеси.

После уплотнения избыток смеси срезают стальной линейкой и поверхность тщательно выравнивают вровень с краями мерного сосуда (формы). Затем сосуд с бетонной смесью взвешивают с погрешностью не более 0,1 %.

Плотность бетонной смеси определяют по формуле:

Плотность бетонной смеси определяют по формуле:

где m - масса мерного сосуда с бетонной смесью, г;m(1) - масса мерного сосуда без смеси (формы), г;V - объем мерного сосуда (формы), куб.дм.

Плотность бетонной смеси определяют дважды для каждой пробы бетонной смеси и вычисляют с округлением до 10 кг/куб.м как среднее арифметическое значение результатов двух определений плотности смеси из одной пробы, отличающихся между собой не более чем на 5 % от меньшего значения. При большем расхождении результатов определение повторяют на новой пробе бетонной смеси по ГОСТ 10181.0.

4  Определение воздухововлечения

Определение воздухововлечения

Пористость бетона определяется вкалиброванном приборепо методу компенсации давления. В приборе камера давления, в которой устанавливается ручным насосом определенное давление. Открытием пропускного клапана проводится компенсация давления с чашей наполненной бетонной смесью. Падение давления в камере давления составляет величину пористости бетонной смеси.

Пористость бетона определяется вкалиброванном приборепо методу компенсации давления. В приборе камера давления, в которой устанавливается ручным насосом определенное давление. Открытием пропускного клапана проводится компенсация давления с чашей наполненной бетонной смесью. Падение давления в камере давления составляет величину пористости бетонной смеси.

5  Определение прочности

Определение прочности

В помещении для испытания образцов следует поддерживать температуру (20±5) °С и относительную влажность воздуха не менее 55%. Образцы должны быть выдержаны до испытания при указанных условиях в распалубленном виде в течение 24 ч, если они твердели в воде, и в течение 4 ч, если они твердели в воздушно-влажностных условиях или в условиях тепловой обработки.

Образцы, предназначенные для определения передаточной или распалубочной прочности бетона на сжатие в горячем состоянии, а также предназначенные для определения прочности на растяжение, следует испытывать без предварительной выдержки.

Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде трещин, околов ребер, раковин и инородных включений. Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (кроме бетона крупнопористой структуры), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат. Наплывы бетона на ребрах опорных поверхностей образцов должны быть удалены абразивным камнем. Результаты осмотра и измерений записывают в журнал испытаний, форма которого приведена в приложении В. При наличии дефектов фиксируют схему их расположения.

На образцах выбирают и отмечают опорные грани, к которым должны быть приложены усилия в процессе нагружения.

Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы.

Линейные размеры образцов измеряют с погрешностью не более 1%. Результаты измерений линейных размеров образцов записывают в журнал испытаний.

Перед установкой образца в испытательную машину удаляют частицы бетона, оставшиеся от предыдущего испытания на опорных плитах испытательной машины.

Шкалу силоизмерителя испытательной машины выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале от 20% до 80% максимальной нагрузки, допускаемой выбранной шкалой.

Нагружение образцов проводят непрерывно с постоянной скоростью нарастания нагрузки до его разрушения. При этом время нагружения образца до его разрушения должно быть не менее 30 с.

Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку.

Разрушенный образец подвергают визуальному осмотру. В журнале испытаний отмечают:

Разрушенный образец подвергают визуальному осмотру. В журнале испытаний отмечают:

- наличие крупных (объемом более 1 смГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам) раковин и каверн внутри образца;

- наличие зерен заполнителя размером более 1,5ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам, комков глины, следов расслоения.

Результаты испытаний образцов, имеющих перечисленные дефекты структуры и характер разрушения, не учитывают.

6  Результаты испытаний

Результаты испытаний

| № состава | состав | Воздухововлечение | Плотность |

| Ц=1400г П=3800г Щ=4400г В=800мл | 2,1 | ||

| Ц=1400г П=3800г Щ=4400г В=700мл ПФД1=56г | |||

| Ц=1400г П=3800г Щ=4400г В=660мл ПФД1=84 | 4,5 | ||

| Ц=1400г П=3800г Щ=4400г В=700мл ПФД2=42г | |||

| Ц=1400г П=3800г Щ=4400г В=600 ПФД1= |

7  Вывод

Вывод