Классификацию и сортировку по фракциям осуществляют просеиванием и грохочением путем использования различных конструкций сит, решеток, грохотов; гидравлической и воздушной сепарации с помощью гидроциклонов, спиральных классификаторов.

Для разделения измельченных твердых тел на фракции с зернами приблизительно одинаковой величины применяют грохочение или ситовую классификацию.

Процесс грохочения может иметь самостоятельное значение – для приготовления готовых продуктов определенных сортов, или же может быть вспомогательным, например, при подготовке материала для каких-либо последующих операций. В первом случае грохочение называют сортировкой, а во втором – классификацией.

Грохочение производят при помощи сит или грохотов – аппаратов, главной частью которых являются плоские цилиндрические или конические сита. При грохочении мелкие куски, размеры которых меньше размеров отверстий сита, проходят через последние, а крупные куски остаются на сите и таким образом отделяются от мелких.

При вовлечении ТБО в промышленную переработку в качестве техногенного сырья, по аналогии с комплексной переработкой многокомпонентных природных сырьевых материалов (руд, горно-химического сырья, угля и пр.), особую роль играют обогатительные процессы как подготовительные операции, позволяющие выделить те или иные ценные компоненты для вторичного использования, удалить опасные компоненты и оптимизировать состав отходов для последующих переделов переработки. Не случайно на последних международных форумах (США, Германия) по обогащению полезных ископаемых вопросам обогащения ТБО уделено серьезное внимание и посвящены заседания специальных секций.

Сепарация ТБО, аналогично обогащению других сырьевых материалов (в частности, полезных ископаемых), представляет собой совокупность процессов первичной обработки сырья с целью извлечения ряда ценных компонентов, удаления опасных и балластных компонентов, выделения фракций отходов, оптимальных по составу для переработки тем или иным методом.

В отличие от обогащения полезных ископаемых, всегда связанного с за-

грязнением окружающей среды, сепарация ТБО как техногенного сырья имеет прямое природоохранное значение, поскольку выход хвостов сепарации всегда меньше количества исходного сырья, а состав отходов для последующих переделов переработки оптимизируется с точки зрения гомогенизации, способности к горению, снижения содержания опасных и балластных компонентов и др., что повышает экологическую безопасность промышленной переработки муниципальных отходов.

Сепарация ТБО, их обогащение является эффективной операцией перед термо- и биообработкой отходов. Так, по опубликованным данным, предвари-тельная сортировка ТБО, удаление металлических компонентов, отработанных электробатареек и аккумуляторов, некоторых видов синтетических материалов уменьшает при сжигании выбросы ртути и мышьяка на 70-75 %, свинца – на 40 %, при этом эффективность сжигания и ферментации ТБО повышается, а состав продуктов и отходов переработки улучшается.

Принципиально возможны три взаимодополняющих друг друга направления сепарации ТБО:

- селективный покомпонентный сбор отходов у населения в местах образования с последующей доводкой продуктов на специальных сортировочных установках (преимущественно методами ручной сортировки; для извлечения металлов иногда применяется механизированная сепарация);

- селективный пофракционный сбор в местах образования так называемых коммерческих отходов (отходов рынков, магазинов, учреждений, школ и др.), с последующим извлечением из них ценных компонентов комбинированными методами ручной и механизированной сортировки (на специальных объектах);

- сортировка в заводских условиях комплексной переработки ТБО (преимущественно механизированная, поскольку ручная сортировка отходов жилого фонда на ленте тихоходного конвейера малоэффективна; в ряде случаев технологическая схема может включать элементы ручной сортировки крупнокусковой фракции ТБО).

Технически наиболее сложной является операция грохочения твердых материалов – процесс разделения ТБО на классы по крупности.

Грохочение отличается широким распространением и уникальностью, оно может быть применено ко всем без исключения твердым материалам.

При переработке твердых отходов наиболее часто применяются грохоты двух типов – барабанные и вибрационные; реже применяются колосниковые грохоты.

Барабанный грохот – наиболее распространенный аппарат, используемый в технологиях сепарации ТБО. Весьма часто применяют барабанные грохоты для промывки глинистых руд, для сортировки песка, гравия и щебня, а также при обогащении асбестовых, графитовых и некоторых других руд.

Барабанные грохоты имеют просеивающую поверхность цилиндрической, реже – многогранной формы. Устанавливается барабанный грохот на опорные катки под небольшим углом к горизонту (обычно 5-7º).

Материал загружается внутрь вращающегося барабана и попадает на просеивающую поверхность (рис. 4) куски материала под действием сил трения увлекаются внутренней поверхностью вращающегося барабана и поднимаются на высоту Н над нижней образующей. После того, как поверхность АВ займет положение плоскости естественного откоса, куски скатываются по этой поверхности и одновременно, за счет наклона барабана, перемещаются по АС, продвигаясь вниз к разгрузочному концу грохота. После прекращения движения куски снова подхватываются барабаном и цикл повторяется. В результате траектория движения куска представляет собой зигзагообразную линию АСА´С´:

А А А´ В В С ВС´

|

Рисунок 4 – Принципиальная схема процесса грохочения

Продвигаясь по внутренней поверхности барабана, материал просеивается на два продукта – подрешетный и надрешетный. Если требуется получение нескольких фракций по размерам, то решетки просеивания грохота собираются из нескольких секций с отверстиями различного размера, увеличивающимся к разгрузочному концу.

Толщина h сегментного слоя материала, находящегося в барабане грохота, не должна превышать двойного размера максимальных кусков фракций dmax в питании: h ≤ dmax.

Продвигаясь по внутренней поверхности барабана, материал просеивается на два продукта – подрешетный и надрешетный. Если требуется получение нескольких фракций по размерам, то решетки просеивания грохота собираются из нескольких секций с отверстиями различного размера, увеличивающимся к разгрузочному концу.

Толщина h сегментного слоя материала, находящегося в барабане грохота, не должна превышать двойного размера максимальных кусков фракций dmax в питании: h ≤ dmax.

Угол отрыва β (наибольший центральный угол, соответствующий сегменту загрузки) не должен превышать 90º (β ≤ 90º).

Исходя из данных практики, диаметр D барабана при грохочении ТБО должен превышать размер максимального куска не менее, чем в 8 раз, при грохочении руд и природных строительных материалов – не менее, чем в 14 раз (D ≥ 8-14 dmax). Критическая скорость вращения барабана составляет 30-45 % от критической (практически 10-15 об./мин.)

При неизменной производительности эффективность грохочения повы-шается при уменьшении слоя загружаемого на просеивающую поверхность грохота материала твердых фракций ТБО или увеличении диаметра барабана.

Производительность грохота повышается при увеличении угла наклона барабана α, но при этом снижается эффективность грохочения. Реальная производительность барабанных грохотов по исходным ТБО составляет 20-25 т/час.

В результате грохочения получают:

1) отсев, состоящий из частиц, прошедших через отверстия сита;

2) отход, состоящий из частиц, не прошедших через отверстия сита и вышедших с другого конца грохота.

Практически вследствие несовершенства процесса грохочения не все частицы, размеры которых меньше отверстий сита, проходят через отверстия и некоторая часть их покидает грохот вместе с отходом. Поэтому количественно отсев всегда меньше просева.

Процесс грохочения будет тем более совершенным, чем больше отсев приближается к просеву. Отношение величины отсева к величине просева, выраженное в процентах, и есть к.п.д. грохота, характеризующий качество грохочения.

Примем обозначения:

– общий вес исходного материала, поступающего на грохочение, в кгс;

– общий вес исходного материала, поступающего на грохочение, в кгс;

– содержание просева в исходном материале, в %;

– содержание просева в исходном материале, в %;

– вес отсева, полученного в результате грохочения, в кгс.

– вес отсева, полученного в результате грохочения, в кгс.

Тогда к.п.д. грохота можно выразить формулой:

; (3)

; (3)

или  . (4)

. (4)

К.п.д. в зависимости от типа и конструкции грохота колеблется в пределах 60-75 % (предельно 90 %) и обусловливается рядом факторов. Основными из них являются:

- форма и размер отверстий сита;

- форма кусков материала;

- толщина слоя материала на грохоте;

- влажность сортируемого материала;

- скорость и характер движения материала на грохоте.

Форма и размер отверстий сита являются одним из решающих факторов и должны быть в каждом конкретном случае подобраны в зависимости от формы частиц обрабатываемого материала. Для просеивания материала с частицами относительно правильной шаровой формы применяют сита с круглыми отверстиями, в других случаях применяют сита с продолговатыми, прямоугольными и квадратными отверстиями.

Куски шаровой формы проходят в отверстия сит значительно легче, чем куски удлиненной формы.

Размеры отверстий обычно выбирают несколько большими размеров частиц, которые должны быть получены в отсеве. Например, для частиц размером от 5 до 25 мм выбирают сита с отверстиями на 3 мм больше размеров частиц отсева и т.д.

Если грохочение проводят в барабанных грохотах, изготовленных из перфорированных листов, необходимо учитывать, что вследствие изгиба фактический диаметр отверстия сита будет меньше номинального.

Толщина слоя материала на грохоте сказывается на качестве грохочения в том отношении, что при толстом слое материала на грохоте мелкие куски, находящиеся в верхней части слоя, могут, не приходя в соприкосновение с ситом, попадать в отход. Поэтому чем тоньше слой материала, тем эффективнее работает грохот.

Грохоты необходимо равномерно питать материалом. Если питание происходит неравномерно и сито периодически загружается крупными порциями сортируемого материала, то условия просеивания значительно ухудшаются.

Выбор скорости прохождения материала через грохот имеет решающее значение. Чем меньше скорость, тем больше частиц будет попадать в отверстия и проходить через них и тем выше будет к.п.д. грохота. Поэтому в каждом конкретном случае надо выбирать скорость с учетом как к.п.д. грохота, так и его производительности.

Для частиц, имеющих форму, близкую к шаровой, рекомендовано определять предельную скорость передвижения материала по грохоту их выражения:

, м/сек (5)

, м/сек (5)

где  – радиус кусков отсева в м.

– радиус кусков отсева в м.

Характер движения и длина пути материала на сите грохота также играют большую роль. Чем длиннее путь, тем выше качество грохочения. Увеличение длины пути материала на грохоте позволяет вести грохочение с небольшой скоростью при небольшой толщине слоя, что способствует повышению качества грохочения.

Свободное спокойное скольжение материала по поверхности сита способствует тому, что мелкие частицы материала остаются в верхних слоях, не приходя в соприкосновение с отверстиями сита, и выходят из грохота вместе с отходом. Поэтому более выгодно встряхивать материал на сите, что и принято для большинства современных конструкций грохотов.

С повышением влажности сортируемого материала ухудшаются условия просеивания мелких зерен, так как они слипаются друг с другом, собираются в комки и поэтому задерживаются на сите.

Практическое применение нашли грохоты двух типоразмеров – КМ-202Б (сепарация ТБО) и КМ-201А (сепарация компоста), устанавливаемые с углом наклона α, равным 7º, производства фирмы МГО «Коммаш» (г. Санкт-Петербург), Россия.

Основные характеристики грохота для сепарации ТБО (мм):

диаметр отверстий 250;

диаметр барабана 3000;

длина просеивающей поверхности 6000;

масса 15 т.

Основные характеристики грохота для сепарации компоста (мм):

диаметр отверстий 45-60;

диаметр барабана 2500;

длина просеивающей поверхности 4000;

масса 20 т.

Конструкции грохотов, на которых производят грохочение, классифицируют по различным признакам следующим образом:

- в зависимости от способов действия грохоты делят на неподвижные и подвижные;

- в зависимости от формы решетки просеивания грохоты делят на плоские и барабанные;

- в зависимости от вида просеивающей решетки различают грохоты колосниковые и решетчатые.

В свою очередь, каждый из указанных классификационных признаков имеет значительное число разновидностей конструкций грохотов.

Обогащение отходов производства и твердых бытовых отходов предлагаемыми методами подготовки и переработки имеет свою специфику в выборе как технологических процессов, так и аппаратурного оформления.

Число обогатительных операций, их вид и последовательность в техноло-гической схеме зависит от морфологического и гранулометрического состава влажности отходов, определяется задачами механизированной сортировки в каждом конкретном случае и закономерностями обогащения сырьевых материалов с учетом работы промышленных предприятий регионов Украины.

Литература

1. Н.П. Горох, И.В. Коринько, И.Е. Саратов, В.А. Юрченко и др. «Полимерные отходы в коммунальном хозяйстве города». – ХНАГХ, Харьков, 2004.

2. А.К. Касаткин «Основные процессы и аппараты химической технологии», ГХН, Москва, 1960.

3. Л.Я. Шубов, М.Е. Ставровский, Д.В. Шехирев «Технология отходов мегаполиса (технологические процессы в сервисе)», Москва, 2002.

4. А.В. Гриценко, Н.П. Горох, И.В. Коринько и др. «Технологические основы промышленной переработки отходов мегаполиса». – Харьков, ХНАДУ, 2005, 340 с.

5. В.Г. Систер, А.Н. Мирный «Современные технологии обезвреживания и утилизации твердых бытовых отходов», – Москва, 2003.

6. А.И. Бондарь, Н.П. Горох, И.В. Коринько и др. «Утилізація та рекуперація відходів»,– Київ-Харків, 2005.

промышленные методы измельчения отходов строительства

Горох Н.П., Вороненко В.А., Кись В.Н., Добряев А.А.

Измельчение твердых строительных материалов промышленного и коммунального строительства – уменьшение их размеров путем механического воздействия на твердые материалы (ТМ). Рассматриваются основные инженерные проблемы измельчения на примере размольного оборудования.

Общие положения.

Интенсивность многих технологических процессов зависит от величины поверхности обрабатываемых ТМ; при этом увеличение их поверхности путем уменьшения размеров кусков повышает скорость процесса, а также увеличивает выход и повышает качество конечного продукта.

Процесс уменьшения размеров кусков ТМ называется дроблением или измельчением; часто под дроблением понимают уменьшение только крупных кусков. Процесс измельчения мелких кусков называется размолом (помолом).

Дробление широко используют при переработке отходов вскрыши, металлургических шлаков, вышедших из употребления резинотехнических изделий, строительных и других отходов. Для дробления используют щековые, конусные, валковые, роторные дробилки различных типов. Размер кусков до дробления может составлять от 1000 до 20 мм, после дробления 250-1 мм.

Помол материалов крупностью 1-5 мм осуществляют мокрым и сухим способами с помощью мельниц различного типа. Помол применяют при переработке топливных и металлургических шлаков, отходов углеобогащения, некоторых производственных шламов и отходов строительства.

Процессы измельчения формально и условно классифицируют по разме-рам (начальному d и конечному d) зерен, кусков, частиц ТМ (табл. 1):

Таблица 1.

| Класс измельчения | Размер кусков d и d, мм | |

| до измельчения d | после измельчения d | |

| Дробление: крупное среднее мелкое | 1-5 | |

| Помол: грубый средний мелкий коллоидный | 1-5 0,1-0,04 0,1-0,04 < 0,1 | 0,1-0,04 0,005-0,015 0,001-0,005 < 0,001 |

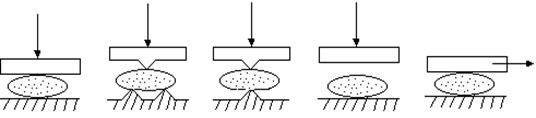

Более обоснованной является классификация по способам измельчения. Основные из этих способов представлены на рис. 1: раздавливание (а); изгиб, иначе – разламывание (б); раскалывание (в); удар (г) и истирание (д). При этом выбор способа (соответственно типа размольной машины) определяется свойствами ТМ и отчасти исходным и конечным размерами кусков.

а б в г д

Рисунок 1 – Основные способы измельчения:

а – раздавливание; б – разламывание (изгиб); в – раскалывание; г – удар; д – истирание

чаще всего для крупного и среднего измельчения применяют машины, использующие преимущественно раздавливание, раскалывание, изгиб и удар, а для мелкого измельчения и помола – истирание и удар.

Физическая сущность процессов дробления и измельчения одинакова, в результате дробления образуется преимущественно кусковой продукт, в результате измельчения – в основном порошкообразная масса.

Одним из показателей, характеризующих процесс дробления, является степень дробления (измельчения) – i.

для отдельной стадии дробления i = D / d.

Общая степень дробления равна произведению степеней дробления каждой стадии: i общ. = i 1 · i 2 · i 3 · … · i n.

При крупном и среднем дроблении строительных отходов происходит образование новых поверхностей, что приводит к увеличению потенциальной энергии системы, – отсюда сам процесс дробления идет с поглощением энергии. Энергия, затрачиваемая при дроблении отходов строительства, расходуется на нагревание и полезную работу, которая в соответствии с гипотезой Кирпичева-Кика, пропорциональна уменьшению первоначального объема дробимого (измельчаемого) ТМ:

dA = K1 · dV