Марганец Μn растворяясь в феррите и цементите, повышает прочность стали (рис. 25). При содержании его свыше 1 % наблюдается снижение пластичности и вязкости стали наряду с повышением прочности, так как образуются карбиды марганца. Поэтому в углеродистых сталях допускается содержание марганца не более 0,8%. В низколегированных строительных сталях, в которых марганец является легирующим элементом, его максимальное содержание составляет менее 2%. Увеличение содержания марганца приводит к повышению анизотропии свойств стали, склонности к росту зерна наряду с положительным его влиянием на ее прочность.

Кремний Si не обнаруживается в структуре стали, так как полностью растворяется в феррите, не образуя карбидов. Но часть кремния, который при выплавке стали присутствует в виде оксида кремния и не успевает всплыть в шлак, может остаться в стали в виде неметаллических включений SiO2, что нежелательно. Растворяясь в феррите, кремний увеличивает прочность, но, в отличие от марганца, уменьшает пластичность и вязкость стали. При содержании кремния свыше 1 % резко снижается вязкость стали, повышается антикоррозионность и вместе с тем увеличивается склонность к графитизации и ликвации, а также ухудшается свариваемость. Поэтому в низколегированных строительных сталях, в которых кремний является легирующим элементом, максимальное содержание его составляет не более 1,1%.

В настоящее время марганец и кремний - основные легирующие элементы строительной стали. Другим легирующим элементом, наиболее часто вводимым в строительную сталь для повышения ее прочности, служит хром Сr (до 1 %), а также никель Ni (до 1 %); увеличивая прочность стали, хром и никель повышают также ее пластичность и вязкость (см. рис. 25). Кроме того, хром, никель и медь повышают антикоррозионность стали. Вольфрам W повышает прочность стали менее интенсивно, чем марганец и кремний, но резко снижает ее вязкость и пластичность при любом содержании, поэтому для строительных сталей его не применяют.

В связи с наблюдающейся тенденцией увеличения объемов резервуаров до 100 000 м3 и выше, увеличением диаметров трубопроводов до 1420 мм и более возникла необходимость применения высокопрочной строительной стали. В таких высокопрочных сталях наряду с обычными для строительной стали легирующими элементами – марганцем, кремнием, хромом и другими – присутствуют дополнительные легирующие элементы: карбидообразующие – ванадий, титан, ниобий; карбидообразующие и бор и нитридообразующие – азот и ванадий, азот и титан, азот и алюминий (дисперсионно-твердеющие стали).

Ванадий, титан, ниобий, алюминий вводят в строительную сталь в количествах, не превышающих 0,1-0,2%; молибден Мо – до 0,5 %, азот – до 0,03 % и бор – до 0,006% (в виде так называемых микродобавок). При наличии этих элементов в низколегированной строительной стали наблюдается измельчение микроструктуры; значительное увеличение прочности за счет выделения внутри зерен мелкодисперсных частиц карбидов или нитридов соответственно в сталях карбидного или нитридного упрочнения; уменьшение склонности к старению и хрупкому разрушению благодаря измельчению зерна, а также связыванию этими элементами кислорода и азота. Такие стали называют дисперсионно-твердеющими. В горячекатаной малоуглеродистой низколегированной стали, например, с дополнительным легирование, ι ванадием предел текучести увеличивается в среднем на 10–15 %. Наибольшего эффекта упрочнения достигают сочетанием легирования и термической обработки. Например, для низколегированной стали с ванадием предел текучести после термического упрочнения может возрасти более чем на 30 %.

В любой стали вредные примеси (сера, фосфор и газовые примеси) строго ограничиваются.

Фосфор попадает в сталь из железной руды, хотя при выплавке стали стремятся максимально удалять его. Фосфор, растворяясь в феррите, повышает хрупкость стали. Особенно повышается прочность, уменьшается пластичность и падает ударная вязкость стали при низких температурах, т.е. наличие фосфора увеличивает склонность стали к хладноломкости.

Сера, как и фосфор, попадает в сталь из железной руды и из печных газов, т.е. продуктов горения топлива (SO2). Сера в железе не растворяется, и любое ее количество образует сульфид железа FeS, который в конечном итоге располагается по границам зерен стали в виде легкоплавкой при температуре 985°С сернистой эвтектики и делает сталь хрупкой, особенно в районе температур красного каления (1000– 1200°С). Это явление носит название красноломкости. При горячей обработке эти включения сернистой эвтектики расплавляются и образуют в стали надрывы и трещины.

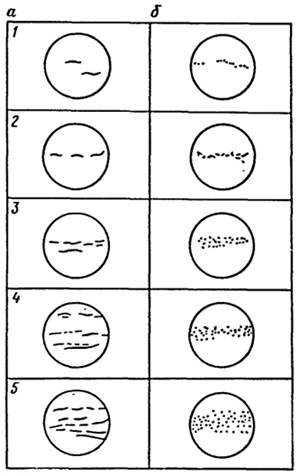

Марганец ослабляет вредное влияние серы, так как при его наличии в жидкой стали образуются преимущественно сульфиды марганца, которые благодаря более высокой температуре плавления (1620°С) при горячей обработке давлением не плавятся, а становятся пластичными, под давлением вытягиваются в направлении прокатки (рис. 26, а). Сернистые неметаллические включения в виде отдельных обособленных включений менее вредны. Но тем не менее присутствие сульфидов марганца в стали для ответственных конструкций и деталей машин строго ограничивают по шкале неметаллических включений в балльной системе: 1, 2, 3, 4 и 5. Сернистые включения мало влияют на статическую прочность и в то же время значительно снижают сопротивляемость стали воздействию усталостных и динамических нагрузок, так как служат местами концентрации напряжений и способствуют возникновению трещин.

Кислород, попадающий в жидкую сталь, может растворяться в железе, создавая твердый раствор, и химически взаимодействовать с ним, образуя химические соединения (неметаллические включения). Кислород, находясь в стали в твердом виде (в феррите), снижает ее предел прочности и твердость, уменьшает стойкость против коррозии, ковкость, обрабатываемость резанием, усталостную прочность, износоустойчивость, а также придает ей хладноломкость, краснолоМкость и склонность к старению.

Кислород образует растворимые в жидкой стали химические соединения с железом (оксид железа FeO) и нерастворимые в стали оксид железа Fe3O4 и оксид железа Fe2O3.

Рис. 26. Шкала оценки неметаллических включений:

а – сульфиды; б – оксиды; 1,2, 3, 4, 5 – баллы оценки включений

Химические соединения кислорода с различными элементами, входящими в состав стали, - оксиды SiO2, Al2O3 и другие - являются хрупкими и при горячей обработке давлением под действием механических сил крошатся, располагаясь в виде цепочек (рис. 26, б). Эти включения могут снизить усталостную и динамическую прочность стали и служат местами концентрации напряжений и возникновения усталостных трещин. Их присутствие также ограничивают по шкале неметаллических включений в балльной системе (1, 2, 3, 4 и 5).

Азот может растворяться в жидкой стали, образовывать твердый раствор азота в железе и давать химические соединения с ним (неметаллические включения) – нитриды (Fe4N, Fe2N). При комнатной температуре содержание азота в железе Fеα составляет тысячные доли процента. Азот повышает хрупкость, увеличивая прочность стали и понижая ее пластичность. Кроме того, он увеличивает склонность стали к хладноломкости, синеломкости и старению.

Водород при высоких температурах растворяется в жидкой стали и диффундирует в ней в атомарном состоянии. В твердой стали водород также диффундирует в атомарном состоянии и скапливается по границам пор и неметаллических включений. Увеличиваясь в объеме при воссоединении в молекулы, водород повышает давление и создает напряженное состояние на этих участках,что может вызвать образование в них микротрещин (флокенов). При сосредоточении в малых объемах под большим давлением водород образует в затвердевшей стали пористость, газовые раковины и флокены.

Случайные примеси, попадающие в сталь из железной руды или металлического лома (скрапа) при ее выплавке, допускаются в определенных пределах: хрома 0,1-0,3 %, никеля 0,15–0,3 %, мышьяка 0,08-0,15%, меди 0,2-0,3%. Хром и никель попадают в сталь из халиловской руды, медь - из уральской, мышьяк - из керченской: Наличие таких примесей в стали в небольших количествах заметного влияния на ее свойства не оказывает.

Зная химический состав стали можно также ориентировочно оценить ее свариваемость по так называемому эквиваленту углерода Сэ. При этом исходят из того, что углероде значительно большей мере ухудшает свариваемость по сравнению с другими элементами. Эквивалент углерода Сэ низколегированных сталей, независимо от состояния металла при их поставке (горячекатаные, нормализованные или термически упрочненные), определяют по формуле

Cэ = C +

| Mn |

+

| Cr + Mo + ∑(V + Ti + Nb) |

+

| Cu + Ni |

+ 15B, (2)

где С, Μn, Сr, Mo, V, Ti, Nb, Cu, Ni, В - содержание в данной стали соответственно углерода, марганца, хрома, молибдена, ванадия, титана, ниобия, меди, никеля и бора.

Для углеродистых сталей, а также, для низколегированных кремнемарганцовых сталей марок 17ГС, 17Г1С, 09Г2С углеродный эквивалент

Сэ = С+Мn/6. (3)

Присутствие в этих сталях случайных примесей (Cr, Cu, Ni) во внимание не принимают. Если свариваемость строительной стали удовлетворительная, то ее Сэ должен быть не более 0,46.