Содержание

· 1Концевые фрезы

· 2Фрезы с плоским торцом

· 3Угловые фрезы

· 4Дисковые фрезы

· 5Фрезы со сферическим торцом

Концевые фрезы

Рис. 3 Концевые фрезы

Концевые фрезы.

Концевая фреза (end mill) — это режущий инструмент, используемый в промышленных фрезерных станках. Она отличается от сверла применением, геометрией и производством. В то время как сверло может работать только в осевом направлении, концевые фрезы в общем случае могут работать во всех направлениях, хотя некоторые из них не могут работать в осевом направлении. Концевые фрезы отличаются креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста.

Концевые фрезы подразделяют на:

· концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками;

· концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

· концевые шпоночные с цилиндрическим и коническим хвостовиками;

· шпоночные, оснащённые твёрдым сплавом;

· концевые для Т-образных пазов;

· концевые для сегментных шпонок.

Фрезы с плоским торцом используются для раскроя, выборки, черновой обработки. Кончик фрезы имеет «П» образную форму. Диаметр хвостовика от 0.2 мм. Диаметр рабочей части от 0.2 мм. В ряде случаев имеет угловые скругления с радиусом до 0.5 мм. Количество зубьев варьируется от 1 до 6. Направление витков для отвода стружки может иметь разные направления: правое (стружка вверх), левое (стружка вниз), прямое (стружка по вектору движения), гибридное (правое с одним витком влево).

Сфера применения зависит от количества зубьев:

· фреза с плоским торцом одним зубом используется для чёрной обработки, раскроя;

· фреза с плоским торцом двумя зубьями используется для черновой, получистовой обработки и раскроя;

· фреза с плоским торцом с количеством зубьев более трех используется для выборки, получистовой и чистовой обработки мягким металлов, стали, углеродистой и легированной стали.

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

одноугловые;

двухугловые.

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез.

Рис.4 Трёхсторонняя дисковая фреза

Трёхсторонняя дисковая фреза

Дисковые фрезы необходимы для резки, разрезов или других операций, связанных с грубой обработкой металла или неметалла.

Дисковые фрезы бывают трёх типов:

· шлицевые или шпоночные;

· двусторонние;

· трёхсторонние.

Шлицевые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце.

У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Дисковые фрезы со сменными твердосплавными пластинами могут быть регулируемыми, то есть в зависимости от положения картриджей, к которым крепятся пластины, фреза может делать пазы различной ширины.

Фрезы бывают с напайными пластинами и со сменными.

Зачастую фрезы применяют для профилирования деревянных деталей для изготовления деревянных евроокон, дверного штапика, для мебельных фасадов, изготовления окон, филенчатых дверей, дверей под стекло, филенки и дверной коробки, плинтуса, реечного плинтуса, европлинтуса, изготовления галтелей, полугалтелей, штапов, полуштапов, стенового бруса, для обработки пазов, обработки четвертей, изготовления доски пола паркета, для изготовления фасонных многопрофильных изделий, обшивочной доски вагонки, наличника, поручня, стенового бруса, обработки кромок бруса, для изготовления радиусной обшивочной доски для стенового бруса типа BLOCK-HOUSE.

В металлообработке фрезы со сферическим торцом используются для изготовления и др. деталей сложной формы. Таких, как штампы, пресс-формы, лопатки турбин и т. д. Хотя чаще фрезы со сферической головкой изготавливаются цельнотвердосплавными (монолитными), но встречаются и варианты со сменными пластинами.

В деревообработке фрезы со сферическим торцем используются при изготовлении 3D изделий (высокохудожественная фрезеровка) при производстве мебели, икон, элементов декора и тп. В последнее время часто используют конические фрезы со сферическим торцем для 3D фрезерования. зажима разделены, т. е. заготовку сначала центрируют, а потом закрепляют, причем для закрепления обычно используется ручной винтовой зажим. В последние годы вместо оправок с ручным зажимом все шире внедряются приспособления с пневматическим или гидравлическим приводом, а в крупносерийном и массовом производстве осуществляется полная автоматизация всего процесса зубонарезания.

1.3 Описание вспомогательного инструмента

Для центрирования и закрепления заготовок, обрабатываемых на зуборезных и зубоотделочных станках, применяются разнообразные оправки и другие центрирующие устройства. По типу оборудования их принято делить на следующие группы:

1) для зубофрезерных станков;

2) для зубодолбежных станков;

3) для зубострогальных станков и т. д.

В пределах каждой группы в зависимости от конфигурации зубчатых колес приспособления могут быть разделены на подгруппы:

1) для обработки колес со ступицей;

2) для плоских колес;

3) для двух- и многовенцовых блоков;

4) для зубчатых валиков и т. п.

На конструкцию приспособления непосредственное влияние оказывают также размеры зубчатых колес, степень их точности, форма и размеры базовых поверхностей, а также посадочных мест стола или шпинделя станка, с которыми приспособления сопрягаются.

В зависимости от длины ступицы и общей конфигурации зубчатого колеса основной установочной базой может быть отверстие или торцовая поверхность ступицы или обода. При длинном отверстии оно обычно принимается за основную базу (четыре опорные точки); тогда торец используется в качестве дополнительной базы с одной опорной точкой. У плоских колес и зубчатых венцов основной базой является торцовая поверхность (три опорные точки), а отверстие служит дополнительной базой (две точки); в этом случае центрирование должно выполняться по узкому цилиндрическому участку.

При нарезании зубчатых колес с невысокой степенью точности, а также на операциях предварительного нарезания зубьев для центрирования используют жесткие оправки, на которые заготовки устанавливаются посадки- т, д-). При повышенных требованиях к точности центрирование должно выполняться с натягом или с выверкой по индикатору, так как при центрировании с зазором смещение оси отверстия относительно оси вращения стола станка приводит к радиальному биению основной и делительной окружностей венца, равному двойному эксцентрицитету или максимальному зазору (Smax). Для точного центрирования обычно применяют оправки с упругой оболочкой (см. фиг. 1), деформируемой посредством той или иной рабочей среды (гидропласт, масло, тарельчатые пружины и т. п.).

В большинстве конструкций оправок механизмы центрирования и

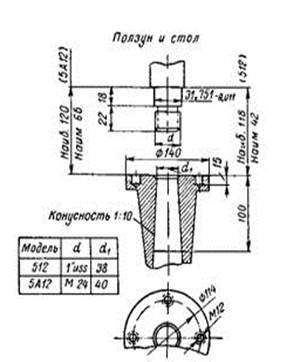

Фиг.2 Фиг.1

Вращение стола

1.3 Описание вспомогательного инструмента

В руководстве под определением «Центровой инструмент» понимается режущий инструмент для обработки отверстий, ось которых совпадает с осью шпинделя (например, сверла, зенкеры, развертки и т. п.).

Держатель центрового инструмента применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливают в позицию резцедержателя, маркированную символом, обозначающим сверло, до упора в его боковую грань и зажимают винтами.В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента и стопорится винтом 3.Совмещение оси режущего инструмента с осью шпинделя осуществляется перемещением поперечных салазок суппорта до совпадения с риской на каретке.Коррекция положения оси режущего инструмента производится рукояткой перемещения поперечных салазок.Технические характеристики станка ТС-75Сущность токарной обработки. Основные виды токарных работНа токарных станках выполняют обтачивание цилиндрических поверхностей, подрезание торцов, вытачивание наружных канавок, отрезание металла, сверление, рассверливание, зенкерование, развертывание, растачивание отверстий и внутренних канавок, центрование, обработку, поверхностей фасонными резцами, нарезку резьбы плашками, метчиками, резцами, резьбонакатными головками, обработку конических поверхностей.

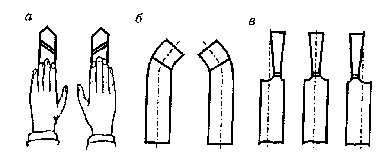

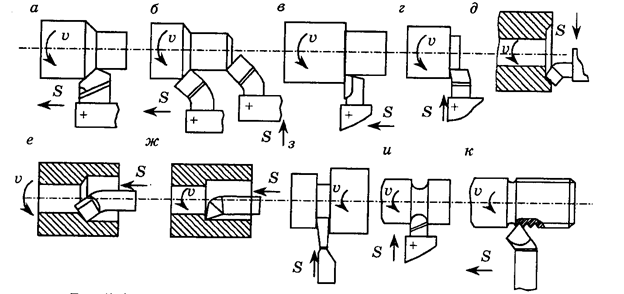

Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые (рис. 1, а), отогнутые (рис.1, б), и оттянутые (рис.1, в). У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части. Лезвие может располагаться симметрично

Рис.5. Разновидности токарных резцов: а — прямые, б — отогнутые, в — изогнутые, г — оттянутые по отношению к оси державки резца или быть смещено вправо или влево.

По направлению движения подачи резцы разделяют на правые и левые. У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, если наложить ее на резец сверху (рис.5, а). В рабочем движении такие резцы перемещаются справа налево (от задней бабки к передней). У левых резцов при аналогичном наложении левой руки главная режущая кромка также находится со стороны большого пальца (рис.1, б). Такие резцы в движении подачи перемещаются слева направо. По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные. Чтобы обеспечить требуемую точность и качество поверхности детали при сохранении высокой производительности труда, необходимо правильно выбрать геометрию резца. Важную роль здесь играют углы в плане. Углами в плане (рис.2) называются углы между режущими кромками резца и направлением подачи: (φ — главный угол в плане, φ 1 — вспомогательный угол в плане, ε — угол при вершине (ε = 180° - (φ - (φi). Углы φ и φ1 зависят от заточки и установки резца, а угол ε — только от заточки. При малом угле φ в работе участвует большая часть режущей кромки, улучшается отвод теплоты, повышается стойкость резца. При большом угле φ работает меньшая часть режущей кромки, поэтому стойкость резца снижается. При обработке длинной и тонкой заготовки, когда возникает опасность ее прогиба, применяют резцы с большим углом φ, так как при этом отжимающее усилие будет меньше. Для формоизменения заготовок большого диаметра выбирают φ = 30 -45°, для тонких (нежестких) — φ = 60 - 90°.

Рис.6. Углы резцов в плане

Вспомогательный угол φ1 — угол между вспомогательной кромкой и направлением подачи. Если φ1 мал, то из-за некоторого отжима резца вспомогательная кромка врезается в обработанную поверхность и портит ее.

Рис. 7 Вспомогательные уголы

1.4 Описание мерительного инструмента

Нониусный штангенциркуль

Штангенинструменты в технике чрезвычайно широко используются для проведения различных измерений, и одним из их разновидностей является нониусный штангенциркуль. Его основой является специальная штанга, на которой нанесена главная штриховая шкала, имеющая шаг деления 1 миллиметр. На ней смонтировано отсчетное приспособление с расположенным на нем нониусом, то есть отсчетным приспособлением с дополнительной шкалой.

Различные виды нониусных штангенциркулей различаются между собой по таким характеристикам, как точность измерения, форма подвижной рамки и измерительных губок, а также пределы измерения.

Что касается конструктивного исполнения, то нониусные штангенциркули подразделяются на односторонние инструменты и двусторонние, а также с глубиномерами и без них.

Нониусный штангенциркуль

Согласно действующим в Российской Федерации стандартам, нониусные штангенциркули имеют величину отсчета по нониусу, равную или 0,1 миллиметра, или 0,05 миллиметра. Предел измерения нониусной шкалы всегда равен цене деления шкалы основной.

Когда производят измерения с помощью нониусного штангенциркуля, то целое число миллиметров отсчитывается по основной миллиметровой шкале до нулевого штриха, имеющегося на нониусе. Количество десятых долей миллиметра в измеряемом размере определяется непосредственно по нониусной шкале, а именно той из нанесенных на нее рисок, которая в точности совпадает с какой-либо из рисок, имеющихся на основной миллиметровой шкале.

Измерение нониусным штангенциркулем

Перед тем, как использовать штангенциркуль, необходимо проверить его состояние. Прежде всего, нужно обратить внимание на губки инструмента: если они перекошены, то необходимой точности измерений добиться не получится. Кроме того, нельзя пользоваться и тем инструментом, у которого шевелится рамка, рабочие поверхности повреждены коррозией, стерлись штрихи на нониусе или на основной штанге.После визуального осмотра нужно проверить правильность нулевого показания этого мерительного инструмента. Для этого нужно привести в соприкосновение измерительные губки. Если инструмент исправен, то в таком положении должны полностью совпадать нулевые штрихи нониуса и штанги. Согласно нормативам, просвет между рабочими губками при их соприкосновении не должен быть более 0,003 миллиметра при величине отсчета по нониусу 0,05 миллиметра и 0,006 – при величине 0,1миллиметра.При проведении измерений штангенциркуль берут за штангу правой рукой, и при этом большим ее пальцем перемещая рамку, разводят губки инструмента на размер, который немного больше измеряемого для проведения наружного замера, и немного меньше – для проведения замера внутреннего. После этого измерительные губки приводятся в соприкосновение с измеряемой поверхностью, проверяется правильность их расположения. При проведении измерений надо следить за тем, чтобы прилегание губок к измеряемой поверхности было полным, отсутствовали перекосы.Определение измерительного усилия происходит на ощупь. Необходимо достичь плотного прилегания измерительных поверхностей к поверхности измеряемой, и при этом обеспечить их относительное скольжение с легким трением.При проведении измерений с использованием глубиномера нужно установить торцевую часть штанги инструмента на плоскость детали непосредственно у измеряемого уступа или же отверстия. Далее следует нажать на рамку линейки глубиномера и переместить его, таким образом, до упора о дно уступа или отверстия. При проведении этой операции надо следить за тем, чтобы линейка глубиномера располагалась перпендикулярно к тем поверхностям, между которыми производится измерение глубины.Когда выполняются разметочные работы, то для обеспечения высокой точности используется микрометрическая подача. При этом сначала перемещением рамки примерно устанавливается размер, а затем при помощи стопорного винта закрепляется рамка микрометрической подачи.

1. жестких и регулируемых концевых мер, применяемых в сочетании с индикаторными устройствами

2. точных ходовых винтов с лимбами и нониусами

3. точных масштабов в сочетании с оптическими приборами

4. индуктивных проходных винтовых датчиков

По первому способу измеряют набором концевых мер и штихмасом. Они располагаются между подвижным упором, установленным на столе, и штифтом индикатора, установленного на неподвижной стойке.По второму способу измеряют с помощью точно изготовленных ходовых винтов, которые предназначены для перемещения стола и других частей. Величину перемещения отсчитывают лимбом с нониусом. Для устранения ошибок ходового винта очень часто применяют коррекционные линейки, которые через рычажную систему производят дополнительное перемещение стола.Отсчет измерения по третьему способу производится по очень точному масштабу, наблюдаемому через микроскоп. Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Координатно расточный станок 2Е450

1.5 Описание оборудования

Координатно расточный станок 2Е450. Общие сведения

Координатно-расточные станки предназначены для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий (в пределах 0,005 — 0,001 мм), без применения приспособлений для направления инструмента.На этих станках можно производить растачивание, сверление, зенкерование и развертывание отверстий, чистовое фрезерование торцов, измерение и контроль деталей, а также разметочные работы.Станки могут применяться для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий. Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.Координатно-расточные станки предназначаются для обработки отверстий с точным расположением их осей без применения разметки. Точность расположения отверстий достигается на этих станках в пределах 0,005—0,001 мм. На этих станках можно производить сверление, развертывание, зенкерование, растачивание отверстий и фрезерование поверхностей (фрезерование выполняется редко). Координатно-расточные станки используются также для измерения и контроля деталей, для точных разметочных работ.Координатно-расточные станки чаще применяются в инструментальных и экспериментальных цехах.Координатно-расточные станки бывают одно- и двухстоечные.Одностоечные станки имеют крестовый стол, предназначенный для перемещения заготовки в двух взаимно перпендикулярных направлениях.

Двухстоечные станки имеют стол, находящийся на направляющих станины. Стол перемещает установленную на него заготовку только в направлении координаты х. С обеих сторон станины расположены стойки, на них помещена поперечина, на направляющих которой находится шпиндельная бабка. При движении шпиндельной бабки по направляющим поперечины ось шпинделя перемещается относительно установленного на столе изделия в направлении второй координаты у. Для подъема или опускания шпиндельной бабки поперечину перемещают вверх или вниз по направляющим стоек. Во всех типах координатно-расточных станков обработка отверстий производится с вертикальной подачей шпинделя при неподвижно закрепленных шпиндельной бабке и столе.

Для обеспечения получения более точного расстояния между центрами отверстий координатно-расточные станки должны быть установлены в отдельных помещениях, в которых всегда необходимо поддерживать постоянную температуру +20° С с отклонением не более чем ±1°.Измерение расстояния между осями отверстий можно осуществить при помощи:Серийное производство координатно-расточного станка 2Е450А началось в 1984 году. Модель 2Е450А пришла на смену станку 2Д450.Координатно-расточный станок 2Е450 (2Е450А) предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат. На станке также могут выполняться: нарезание резьбы, разметка и проверка линейных размеров на деталях.

На станке можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.Станок 2Е450, 2Е450А используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм и в полярной системе — 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом — на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через 1 мм, линейка станины — 630 делений. Штрихи делений проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчета большой точности на экране имеется дополнительная шкала, позволяющая производить отсчет до 0,001 мм.Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.В станке предусмотрены ручной зажим стола, салазок и шпиндельной бабки.

Класс точности станка А по ГОСТ 8—71.

Состав координатно расточного станка 2Е450

1. Станина - 2Е450АФ1.100

2. Салазки - 2Е450АФ1.110

3. Стол - 2Е450АФ1.110

4. Блок направляющих - 2Е450АФ1.210

5. Редуктор подачи гильзы и шпиндельной коробки - 2Е450АФ1.220

6. Коробка скоростей - 2Е450АФ1.300

7. Стойка - 2Е450АФ1.200

8. Редуктор привода стола и салазок - 2Е450АФ1.120

9. Пульт управления - 2Е450АФ1.115

10. Шпиндель - 2Б450АФ1.411

11. Шпиндельная коробка - 2Е450АФ1.400

12. Винт перемещения стола - 2Е450АФ1.112

13. Винт перемещения салазок - 2Е450АФ1.102

1.6-1.7 Описание режущего и вспомогательного инструмента

Любой резец состоит из стержня, служащего для его закрепления, и головки, т. е. режущей части. Стержень расточных резцов обычно делается из машиноподелочной стали марки 45 и имеет форму круглого или прямоугольного сечения.

Головка резца оснащается пластинкой, из быстрорежущих твердых инструментальных сталей марок Р9 или Р18, или из различных марок твердого сплава (ВК8 для чернового я чистового растачивания чугунов, Т15К6 для получистового и чистового растачивания сталей).

Рис. 7. Расточные резцы:

а — прямоугольного сечения, б — круглого сечения; f — фаска, b, с — ширина и глубина лунки для дробления стружки

На рис. 7 представлены конструкций расточных резцов. На рис. 7,а приведен резец прямоугольного сечения (H×B) с пластинкой из быстроре-жущей стали. Радиусная лунка с размерами b и c предназначена дробить стружку, которая при обычной геометрии резца завивается в длинные спирали, что затрудняет процесс резания, создавая для рабочего опас-ность ранений. Лунка сделана на передней грани резца, параллельно глав-ной режущей кромке на расстоянии f от нее. На показан круглый резец с пластинкой из твердого сплава, на передней грани которого сдела-на фаска f.

Рис. 8. Крепление резцов в расточных оправках-борштангах:

а — крепление резца круглого сечения, б — крепление резца прямо-угольного сечения

представлено крепление резцов в расточных оправках-борштангах., а показано крепление в борштанге резца кругло-го сечения, а на рис. 27,б — прямоугольного.

Рис. 9. Крепление резцов в удлиненных консольных оправках: а —крепление резца круглого сечения, б — крепление резца прямоугольного сечення

На рис. 9 показаны удлиненные консольные оправки диаметром до 27 мм с окном для крепления резца круглого сечения и диаметром 32 мм и более с окном для крепления резца прямоугольного сечения.

Рис. 10. Оправка короткая консольная для расточки отверстий большого диаметра

На рис. 10 показано крепление в короткой консольной оправке одно-временно двух резцов, растачивающих отверстие большого-диаметра.

Рис. 11. Резец плоский двусторонний расточный

На рис. 11 изображен плоский двусторонний расточный резец. с пла-стинками из быстрорежущей стали, а на рис. 31 изображена оправка с ок-нами для крепления таких резцов.

Рис. 12. Оправка с окнами для крепления плоских двусторонних рас-точных резцов

Удлиненные консольные оправки (см. рис. 9) применяют в тех слу-чаях, когда требуется обработать отверстие, диаметр которого меньше диаметра шпинделя станка (рис. 13,а). Если обрабатываемое отверстие больше диаметра шпинделя, то применяют короткие консольные оправки (рис. 13, б).

Рис. 13. Примеры применения различных оправок:

а — диаметр обрабатываемого отверстия d меньше диаметра шпин-деля Dшп, б — диаметр обрабатываемого отверстия d больше диаметра шпинделя Dшп, в — обработка отверстий в корпусных деталях с помощью борштанги

При обработке соосных отверстий, удаленных друг от друга на рас-стояние, большее величины осевого перемещения шпинделя, применяют бор штанги с несколькими резцами. Свободный конец борштанг в этом случае поддерживается люнетом (рис.13, в). Расточные оправки и бор-штанги имеют конический хвостовик, сопрягающийся с коническим отвер-стием в шпинделе станка. В шпинделе кроме конического отверстия име-ются два паза, перпендикулярных к оси отверстия. Паз, ближайший к тор-цу шпинделя, служит для клина, с помощью которого конус борштанги затягивается в конусное отверстие шпинделя.

Рис. 14. Крепление борштанги в шпинделе станка: 1 — клин для вы-талкивания борштанги из шпинделя, 2 — клин для затягивания борштанги в конусное отверстие шпинделя, 3 — шпиндель, 4— борштанга

На рис. 14 показан шпиндель 3, конусный хвостовик борштанги, 4, клин 2 для затяжки борштанги. Для выталкивания борштанги из конусно-го отверстия шпинделя служит клин 1, для которого в шпинделе преду-смотрен второй паз.

Рис. 15. Расточный резец для крепления в расточных патронах

Цельный расточный резец из быстрорежущей стали показан на рис. 14. Такие резцы широко применяют на координатно-расточных и широ-коуниверсальных инструментальных фрезерных станках. Крепление таких резцов на станке осуществляется с помощью переходных втулок или спе-циальных расточных патронов. Расточной патрон имеет отверстие под ре-зец, расположенное эксцентрично относительно оси шпинделя станка.

1.8 Описание мерительного инструмента

Штангенциркуль относится к группе универсальных инструментов, которые широко используются в области машиностроения, а также на предприятиях, которые занимаются ремонтом, не говоря уже о частной сфере. Он применяется для получения внутренних и наружных линейных размеров изделий. Также его используют для получения значения глубины отверстий. В зависимости от модели, максимальный диапазон измерений составляет примерно от 0 до 4000 мм. Штангенциркуль может использоваться для разметки деталей и прочих технических работ.

Для измерения здесь используется прямой метод, благодаря которому получается действительное значение размера детали, которая подвергается измерению. Стандартный штангенциркуль имеет три различных контроллера для получения размеров. Сюда можно отнести:

o Губки для определения внешних размеров, которые находятся внизу и позволяют зафиксировать между собой деталь при сдвижении;

o Губки для определения внутренних размеров, которые находятся сверху и разводятся до пределов стенок отверстия, пока они полностью не упрутся в оба их конца;

o Глубиномер который располагается на заднем торце и служит для погружения внутрь измеряемой детали (такие модели сначала называли штангенциркуль Колумбус, по названию фирмы, которая впервые их начала выпускать).

Несмотря на различные виды контролирующих элементов, для всех измерений используется одна и та же шкала, так как все они передвигаются равномерно. Штангенциркуль имеет точность измерения до десятых или сотых долей миллиметра, в зависимости от модели. Для определения этих долей служит шкала нониуса. Штангенциркуль изготавливается согласно ГОСТ 166-89.

Преимущества штангенциркуля

Штангенциркуль механический является компактным и удобным для использования инструментом. Наличие трех видов концевых контролирующих мер помогает ему найти применения в большом количестве областей. Устройство имеет довольно высокий класс точности, что полезно как в частной, так и в производственной сфере. Шкала штангенциркуля выполнена непосредственно на металлическом корпусе, так что не стирается даже при длительном использовании. Прибор имеет только механические части, так что срок службы ни чем не ограничивается и при аккуратном обращении все это может быть достаточно долго. Благодаря широкому разнообразию моделей всегда можно подобрать наиболее подходящую, тем более что стандартные могут использоваться во многих обыкновенных измерительных операциях. Штангенциркуль имеет фиксирующий механизм, позволяющий остановить показания в нужном положении.