Широко применяемые резиновые кольца яв-ляются малогабаритными уплотнениями, обеспе-чивающими во многих случаях приемлемую сте-пень надежности и долговечности.

На рисунке 2.2 изображено уплотнение штока и поршня резиновыми кольцами. Размеры резино-вых колец и канавок предусмотрены ГОСТ 9833.

Уплотнения резиновыми кольцами применя-ются для запирания жидкости в подвижных со-единениях при давлении до 10 МПа, а с примене-нием защитных шайб из фторопласта – до 20 МПа

и выше; в неподвижных соединениях – до 30 МПа

и выше.

Кольца могут применяться круглого, прямо-угольного и Х-образного поперечного сечения (рисунок 2.3). Уплотнения имеют малые потери на трение.

Во избежание выдавливания и затягивания ре-зинового кольца в зазор должен быть небольшим.

– направление движения. 1 – защитная шайба из фторопласта; 2 – резиновое кольцо, 3 – поршень, 4 – корпус

– направление движения. 1 – защитная шайба из фторопласта; 2 – резиновое кольцо, 3 – поршень, 4 – корпус

Рисунок 2.2 – Уплотнение поршня и штока резиновыми кольцами

| Величина обжатия кольца при сбор- | ||||||||||

| ке определяется требованиями герме- | ||||||||||

| тичности | соединения | и | долговечности | |||||||

| уплотнения. Для повышения герметич- | ||||||||||

| ности целесообразно увеличивать натяг, | ||||||||||

| особенно для работы в условиях отрица- | ||||||||||

| тельных температур. | ||||||||||

| В последнее время применяют так- | ||||||||||

| а) | б) | же кольца Х-образного поперечного се- | ||||||||

| чения (рисунок 2.3, б), которые не под- | ||||||||||

| – направление движения. | ||||||||||

| вержены | спиральному | скручиванию. | ||||||||

| 1 – кольцо; 2, 3 – сопрягаемые поверхности | ||||||||||

| Они обеспечивают | более | надежную | ||||||||

| Рисунок 2.3 – Разновидности уплотнительных | ||||||||||

| герметизации при меньшем | поджатии | |||||||||

колец и канавок колец и канавок

| кольца. | |||||||||

Такое кольцо может ставиться в обычную канавку для колец с круглым поперечным се-чением. Сопротивление началу движения меньше, чем у колец с круглым сечением.

Расчёт и конструирование машин и аппаратов пищевых производств. Элементы теории и сборник задач Уплотнение соединений в машинах и аппаратах

Манжетные уплотнения

Резиновые манжеты (приложение Д), по сравнению с резиновыми уплотнительными кольцами, допускают применение более, высоких давлений, имеют меньшую утечку жидко-сти при работе и большую долговечность, хотя их конструкция сложнее и габариты больше, а также выше силы трения и потери энергии в уплотнениях при движении.

Манжеты бывают нормальные, шевронные и прямоугольные однолопастные. Размеры манжет предусмотрены стандартами: нормальные манжеты – ГОСТ 6969 и шевронные ман-жеты – ГОСТ 9041.

В качестве материала нормальных манжет применяется резина, шевронных – прорези-ненная хлопчатобумажная ткань и резина, иногда капрон, полихлорвинил, прорезиненный текстолит и др.

Прямоугольные манжеты изготавливают из прорезиненной ткани и твердой резины. Наиболее широкое применение нашли нормальные и шевронные манжеты.

Прямоугольные манжеты имеют большие габариты, а также, ввиду большой их жестко-сти, для запирания жидкости при малых давлениях требуют предварительной осевой затяж-ки, что вызывает большие силы трения. Поэтому эти манжеты находят применение в сочета-нии с сальниковой набивкой, например, в ковочных прессах при сравнительно высоких дав-лениях.

Манжеты обычно устанавливают в сочетании с металлическими подманжетными кольцами. Однако, как показывают эксперименты, манжеты при наличии постоянного направления давления жидкости способны надежно запирать жидкость и без подманжет-ных колец.

Выход из строя манжет происходит по причинам усталостного разрушения рабочей ло-пасти в месте перехода ее в опорную часть или износа запирающей кромки. Это разрушение связано с действием сил трения и переменой их направления. Можно считать, что разруше-ние наступает в результате накопления повреждений и усталостных явлений в резине.

Разрушение манжет начинается с постепенного отрыва (выщипывания) небольших час-тиц резины, выдавливаемой в зазор, затем повреждение увеличивается – распространяется вглубь лопасти и заканчивается прорывом масла через образовавшееся отверстие.

Необходимо отметить очень полезное влияние на срок службы утолщения опорной части манжеты, а также применения фторопластовых шайб, подкладываемых под опорную часть манжеты. Фторопласт заполняет зазор между поршнем и цилиндром на пути выдавливания манжеты и предохраняет ее от разрушения.

Как только фторопластовое кольцо разру-шится, начинается разрушение манжеты.

Сальниковые уплотнения

Применяют сальники, поджатые пружи-нами со стороны, противоположной давле-нию жидкости, или со стороны давления, а также без пружин.

Сальники, подпружиненные со стороны, противоположной давлению, предназнача-ются для запирания жидкости, при малых давлениях, от 0 МПа до 1,0 – 1,5 МПа (рису-

нок 2.4).

Усилие пружины должно соответство-вать запираемому давлению и подсчитывает-

– направление движения. 1 – пружина; 2 – сальник;

– направление движения. 1 – пружина; 2 – сальник;

3, 4 – сопрягаемые поверхности Рисунок 2.4 – Подпружиненные сальники

| Расчёт и конструирование машин и аппаратов пищевых производств. Элементы теории и сборник задач | |||||||

| Уплотнение соединений в машинах и аппаратах | |||||||

| ся исходя из осевого давления в набивке, которое примерно равно 1 – 2 МПа. | |||||||

| Применение слабых пружин вследствие наличия некоторой жесткости сальника эффекта | |||||||

| не дает. | |||||||

| Сальники, подпружиненные со стороны давления, способны надежно запирать повы- | |||||||

| шенные давления. Сальники не подпружиненные требуют частой подтяжки и допускают не- | |||||||

| которую утечку жидкости или газа. Изменение объема набивки при понижении температуры | |||||||

| за счет вытекания пропитки при нагреве вызывает утечку уплотняемой жидкости. Применя- | |||||||

| ются пеньковые, хлопчатобумажные, асбестовые и полуметаллические сальники. Фетровые | |||||||

| и войлочные сальники применяют для защиты от пыли и влаги и иногда для защиты от выте- | |||||||

| кания смазки в подшипниках. | |||||||

| В гидравлических устройствах стремятся избегать применения сальников, так как они | |||||||

| имеют большие габариты и нуждаются в специальном пропитывании перед постановкой их | |||||||

| на место. | |||||||

| Уплотнительные устройства для вращающихся соединений | |||||||

| Герметизацию вращающихся соединений пневматических устройств обеспечивают кон- | |||||||

| тактными и бесконтактными уплотнительными устройствами. К контактным устройствам | |||||||

| относятся: радиальные кольцевые, манжетные, сальниковые и торцовые уплотнения. К бес- | |||||||

| контактным – щелевые, лабиринтные и некоторые типы других специальных уплотнений. | |||||||

| В гидравлических и пневматических устройствах общепромышленного применения (в | |||||||

| том числе и для большинства машин пищевой промышленности) наибольшее распростране- | |||||||

| ние получили контактные уплотнительные устройства. Бесконтактные уплотнительные уст- | |||||||

| ройства нашли применение в компрессорах, пневмотурбинках и специальных пневматиче- | |||||||

| ских устройствах. Однако они не обеспечивают полной герметизации соединения. | |||||||

| Контактные уплотнения радиального типа | |||||||

| Резиновые кольца круглого сечения рекомендуют для герметизации вращающихся со- | |||||||

| единений (поворотных пневмодвигателей и соединений) пневматических устройств кратко- | |||||||

| временного действия с небольшой ок- | |||||||

| ружной скоростью. | |||||||

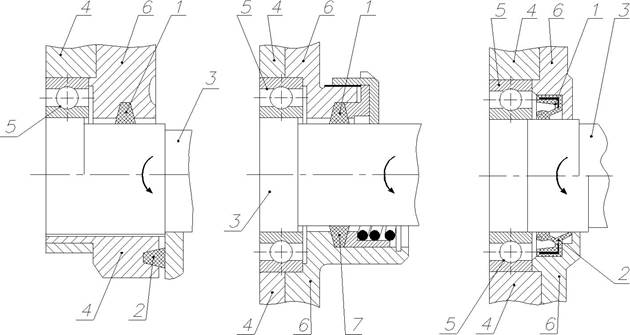

| На рисунке 2.5 показано соедине- | |||||||

| ние с резиновым кольцом. | |||||||

| При | более | высоких | окружных | ||||

| скоростях (выше 0,5 м/с) или длитель- | |||||||

| ной работе на контактной поверхности | |||||||

| развиваются | высокие | температуры, | |||||

| что приводит к выводу уплотнения из | |||||||

| строя. Рекомендуемая величина ради- | |||||||

| ального сжатия кольца не должна пре- | |||||||

| вышать 5 – 6 % при размещении коль- | 1 – резиновое кольцо, 2 – вал, 3 – неподвижный | ||||||

| ца в канавке, расположенной перпен- | |||||||

| дикулярно оси вращения, и 9 – 11 % | корпус с канавкой | ||||||

| при расположении колец в канавке | Рисунок 2.5 – Конструктивная схема установки | ||||||

| под некоторым углом к плоскости, | круглого кольца в канавке | ||||||

| перпендикулярной к оси вращения. | |||||||

| Угол наклона обычно принимают равным 3 – 4°. Наклонное расположение кольца по от- | |||||||

| ношению к оси вращения значительно улучшает отвод теплоты от поверхности трения и | |||||||

| подвод смазочного материала, что снижает коэффициент трения и повышает надежность ра- | |||||||

| боты уплотнительного узла. Рекомендуется размеры кольца и вала подбирать так, чтобы | |||||||

| кольцо можно было монтировать на вал без растяжения, для чего наружный диаметр кольца | |||||||

| в свободном состояния должен быть на 5 – 8 % больше диаметра донышка канавки. Это | |||||||

Расчёт и конструирование машин и аппаратов пищевых производств. Элементы теории и сборник задач Уплотнение соединений в машинах и аппаратах

обеспечивает контакт кольца с уплотняемой поверхностью вала только за счет окружного и поперечного сжатия кольца без его растяжения. Шероховатость поверхности вала должна быть не выше Rа= 0,25 – 0,1 мкм, овальность не более 0,01 мм, радиальное биение вала не более 0,05 мм и осевое биение не более 0,3 – 0,5 мм. Для поворотных пневмодвигателей и соединений не предъявляются высокие требования к долговечности уплотнений, поэтому требования к точности и шероховатости обработки менее жесткие.

Сальниковые уплотнения

Этот тип уплотнений (приложение Е) применяют для защиты внутренних полостей уст-ройств от пыли и влаги, герметизации рабочей среды, а также предотвращения утечки сма-зочного материала из подшипниковых узлов. На рисунке 2.6 приведена одна из основных конструктивных схем сальниковых уплотнений. Материалом для набивки сальникового уп-лощения этого типа служат фетровые и войлочные кольца. Аналогично сальниковым уплот-нениям для соединений с возвратно-поступательным движением, их разделяют на уплотне-ния с ручной и пружинной затяжкой набивки.

Повышение надежности и герметичности сальниковых уплотнений достигается подбо-ром материалов с хорошими антифрикционными свойствами и теплопроводностью. Наибо-лее полно этим требованиям отвечают графитовые и полуметаллические набивки. Для обес-печения самосмазывания сальникового уплотнения в набивках используют графит, баббит и другие антифрикционные материалы. В устройствах сальниковые уплотнения применяют, как правило, во вращающихся соединениях с рабочим давлением до 1,0 МПа и окружной скорости вращения вала до 10 м/с. Из-за малой долговечности и значительных размеров этот тип уплотнений не нашел широкого применения в пневматических устройствах общемаши-ностроительного применения.

| 1 – сальниковое уплотнение (сальник) установленный ради- | 1 – манжета тип 1, |

| ально, 2 – сальниковое уплотнение (сальник) установленный | 2 – манжета тип 2, |

| с торца, 3 – вал, 4 – неподвижный корпус, 5 – подшипник, | 3 – вал, 4 – неподвижный |

| 6 – крышка подшипника, 7 – сальниковое уплотнение | корпус, 5 – подшипник, |

| (сальник) подпружиненный | 6 – крышка подшипника |

| Рисунок 2.6 – Конструктивная схема сальникового | Рисунок 2.7 – Схема |

| уплотнения | установки манжетного |

| уплотнения |

Расчёт и конструирование машин и аппаратов пищевых производств. Элементы теории и сборник задач Уплотнение соединений в машинах и аппаратах

Манжеты

Герметизацию вращающихся соединений устройств манжетами (приложение Д) в ос-новном применяют при давлении рабочей среды до 0,6 МПа.

Основной причиной выхода из строя уплотнительных соединений манжетного типа яв-ляется высокая температура в месте контакта манжеты с поверхностью вала. Эта температу-ра повышается при увеличении давления рабочей среды и окружной скорости вращения ва-ла. Сложность обеспечения подачи смазочного материала к месту контакта манжеты с по-верхностью вала и отвода теплоты ограничивают использование манжет для герметизации устройств с высокой окружной скоростью (как правило, не выше 10 м/с).

Конструктивная схема установки манжет по ГОСТ 8752–79 приведена на рисунке 2.7. При давлении рабочей среды выше 0,05 МПа рекомендуется установка конусного упора для предохранения рабочей кромки манжеты от выворачивания. Манжету следует устанавливать на вал с натяжением, при котором внутренний диаметр уплотняющих кромок увеличивается на 5 – 8 %. На практике внутренний диаметр манжеты в свободном состоянии обычно выби-рают на 1 – 2 мм меньше диаметра вала. Материалом для изготовления манжет служат раз-личные сорта резин.

Торцовые уплотнения

Торцовые уплотнения используют для герметизации вращающихся соединений гидрав-лических и пневматических устройств. К их преимуществам относятся высокая долговеч-ность, надежная герметизация при работе (вращении) соединения, работоспособность в ши-роком диапазоне температуры, возможность работы без дополнительной подачи смазочного материала и незначительные потери мощности на трении.

Торцовое уплотнение (рисунок 2.8) состоит из уплотнительного кольца 1, поджимаемого пружиной 2 к торцу опорного кольца 3. Уплотнительное кольцо 1 имеет свободу перемеще-ния в осевом направлении, что дает возможность пружине 2 создать на контактных поверх-ностях уплотнительного узла давление, достаточное для обеспечения герметичности при давлении рабочей среды, близком к нулю.

Это приводит к возрастанию контактного давления. С целью исключения вращения уп-лотнительного кольца в конструкции должна быть предусмотрена механическая связь его с корпусом (шпонкой, штифтом, пайкой к сильфону и т. п.). Герметизация зазора между кор-пусом и валом обеспечивается установкой резиновых колец манжет или сильфонами. У раз-груженного торцового уплотнения снижение контактного давления на площадь уплотни-тельного кольца 1 достигается частичной разгрузкой его от давления рабочей среды. Отсут-ствие или недостаточная подача смазочного материала к поверхностям контакта торцового уплотнения, характерная для пневматических устройств, приводит к необходимости приме-нять разгруженные торцовые уплотнения даже при рабочем давлении 0,6 – 1,0 МПа.

Расчёт и конструирование машин и аппаратов пищевых производств. Элементы теории и сборник задач Уплотнение соединений в машинах и аппаратах

1 – уплотнительное кольцо; 2 – пружина; 3 – опорное кольцо; 4 – вал; 5 – подшипник, 6 – корпус, 7 – крышка подшипника, 8 – графитовое кольцо, 9 – вращающееся кольцо, 10 – пластина

Рисунок 2.8 – Конструктивная схема торцевого уплотнения