Спроектировать привод цепного конвейера

Пояснительная записка к курсовой работе по «Деталям машин» 440304.Б12.11.00.00.ПЗ

Выполнил: студент гр. ПРО41 Саитгалеев Ф.Ф.

Проверил: старш. препод. Девяткина С.Н.

Стерлитамак 2016

Содержание

1. Выбор электродвигателя и кинематический расчет…………..…………4

2. Расчет клиноременной передачи ………………………………………….7

3. Расчет закрытой зубчатой передачи ……………………………………..10

4. Расчет цепной передачи…………………………………………………..15

5. Предварительный расчет валов редуктора ……………………………...20

6. Конструктивные размеры шестерни и зубчатого колеса………...…….21

7. Конструктивные размеры корпуса редуктора …………………………..22

8.Первый этап компоновки редуктора (на миллиметровой бумаге)

9. Проверка долговечности подшипников........................................... 26

10. Уточненный расчет валов................................................................ 32

11. Расчет шпоночных соединений...................................................... 35

12. Выбор сорта масла.......................................................................... 37

13. Описание сборки редуктора

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 440304.Б12.11.00.00.ПЗ |

| Разраб. |

| Саитгалеев |

| Провер. |

| Девяткина |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Спроектировать привод цепного конвейера |

| Лит. |

| Листов |

| ЕНФ, ПРО41, 2016 |

14. Список литературы.......................................................................... 39

| М |

Рис. 1. Кинематическая схема привода цепного конвейера

1 – эл.двигатель; 2 – клиноременная передача; 3 – цилиндрический косозубый редуктор; 4 – цепная передача; 5 – приводная звездочка конвейера; 6 – подшипники качения

Исходные данные:

Тяговое усилие F=2,0 кН,

Скорость цепи V=1,3 м/с,

Шаг цепи конвейера t=90 мм

Число зубьев звездочки z=9

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 440304.Б12.11.00.00.ПЗ |

| Разраб. |

| Саитгалеев |

| Провер. |

| Девяткина |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Кинематическая схема |

| Лит. |

| Листов |

| ЕНФ, ПРО41, 2016 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Общий кпд привода:

h=h1h2h33h4, (1.1)

где h1=0,96 – кпд клиноременной передачи;

h2=0,975 – кпд зубчатой цилиндрической передачи;

h3=0,925 – кпд цепной передачи;

h4=0,99 – кпд пары подшипников качения [1,с.5].

h=0,96×0,975×0,925×0,993=0,84.

Мощность на валу приводной звездочки:

P4=F×V, (1.2)

где F=2 кН – тяговое усилие на звездочке, кН;

V=1,3 м/с – скорость цепи, м/с.

Р4=2×1,3 =2,6 кВт.

Требуемая мощность электродвигателя:

(1.3)

(1.3)

По ГОСТ 19523-81 выбираем электродвигатель 4АМ112МА6УЗ с параметрами Рдв=3 кВт и номинальной частотой вращения nдв=955 мин-1 [2, с.406].

Угловая скорость на валу электродвигателя:

(1.4)

(1.4)

Частота вращения вала приводной звездочки:

; (1.5)

; (1.5)

где t=90 мм – шаг цепи конвейера;

z=9 – число зубьев приводной звездочки.

Угловая скорость приводной звездочки по формуле (1.4):

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Общее передаточное отношение:

u=nдв/n3; (1.6)

u =955 / 96,3 = 9,9.

Принимаем передаточное число зубчатой передачи [1, с.7,36]: U2=5,

передаточное число ременной передачи U1=1,2,

тогда передаточное число цепной передачи:

u3=u/u1×u2;

u3=9,9 / (1,2×5) = 1,65.

Частота вращения:

на валу электродвигателя:

nдв=955 мин-1;

на ведущем валу редуктора:

n1=nдв / u1=955 / 1,2=796 мин-1;

на ведомом валу редуктора:

n2=n1 / u2 = 796/ 5 = 159 мин-1;

на валу приводной звездочки:

n3 = n2 / u3 = 159/ 1,65 = 96,46 мин-1.

Угловые скорости:

на валу электродвигателя: wдв=100 c-1;

на ведущем валу

w1=wдв / u1=100 / 1,2= 83,3 с-1;

на ведомом валу

w2=w1/u2 =83,3 / 5 = 16,7 с-1;

на валу приводной звездочки:

w3 =w2/u3 =16,7 / 1,65 = 10 c-1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Р1= Рдв×h2×h4; (1.7)

Р1=3000×0,96×0,99=2851 Вт;

Р2= Р1×h1h4; (1.8)

Р2=2851 ×0,975×0,99= 2752 Вт;

Р3= Р2×h3h4; (1.9)

Р3=2752 ×0,925×0,99= 2520 Вт.

Вращающие моменты: на валу электродвигателя:

(1.10)

(1.10)

на ведущем валу:

Т1=Р1/ w1=2851 / 83,3=34 Н×м;

на ведомом валу:

Т2=Р2/w2=2752 / 16,7=165 Н×м;

на валу приводной звездочки:

Т3 =Р3/w3= 2520 / 10 = 252 Н×м.

Таблица 1.1

| Число оборотов, n, мин-1 | Угловая скорость, w, с-1 | Мощность, Р, Вт | Крутящий момент, Т, Н×м | |

| Вал двигателя | ||||

| Ведущий вал I редуктора | 83,3 | |||

| Ведомый вал II редуктора | 16,7 | |||

| Вал приводной звездочки | 96,5 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Расчет клиноременной передачи

По номограмме [1, c.134] принимаем сечение клинового ремня Б.

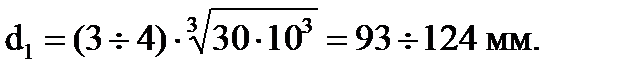

Диаметр меньшего шкива:

(2.1)

(2.1)

Принимаем d1=140 мм.

Диаметр большего шкива:

d2=u1d1(1–e); (2.2)

d2=1,2×140×(1–0,02)=167 мм.

Принимаем d2=160 мм.

Уточняем передаточное отношение:

Отклонение

d=

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

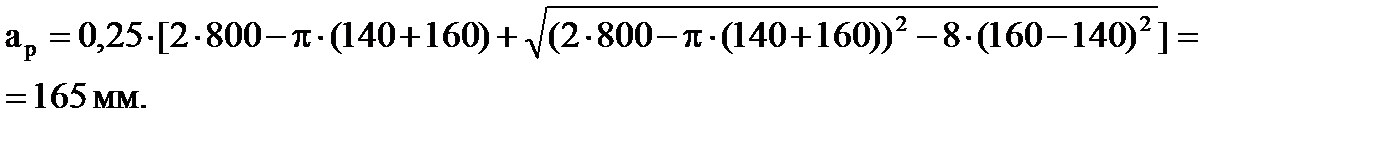

Окончательно принимаем диаметры шкивов d1=140 мм и d2=160 мм.

Межосевое расстояние:

аmin≥ 0,55(d1+d2)+h; (2.3)

где, h – высота ремня, h=10,5мм [1, c.76].

amin =0,55(140+160)+10,5=165 мм.

Расчетная длина ремня:

(2.4)

(2.4)

Принимаем по ГОСТ L=800 мм [1, c.76].

Уточненное значение межосевого расстояния с учетом стандартной длины ремня:

; (2.5)

; (2.5)

Угол обхвата меньшего шкива:

(2.6)

(2.6)

Скорость ремня V, м/с, определяется по формуле:

(2.7)

(2.7)

.

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

(2.8)

(2.8)

где Р – мощность, передаваемая клиноременной передачей;

Р=Рдв=3 кВт;

Р0 – мощность, передаваемая одним клиновым ремнём [1, c.132]:

Р0=1,8∙103Вт;

– коэффициент режима работы [1, c.136]: Ср=0,9.

– коэффициент режима работы [1, c.136]: Ср=0,9.

– коэффициент, учитывающий влияние длины ремня [1, c.135]:

– коэффициент, учитывающий влияние длины ремня [1, c.135]:

С l =0,82;

– коэффициент, учитывающий влияние угла обхвата [1, c.135]:

– коэффициент, учитывающий влияние угла обхвата [1, c.135]:

Ca=0,98.

Сz – коэффициент, учитывающий число ремней, Сz=0,95.

Принимаем z=2.

Сила предварительного натяжения ремня F0, H,:

(2.9)

(2.9)

где  – коэффициент, учитывающий влияние центробежных сил [1,c.136]:

– коэффициент, учитывающий влияние центробежных сил [1,c.136]:

Сила давления на вал FВ, Н:

(2.10)

(2.10)

Канавки шкивов клиноременных передач по ГОСТ 20889-80 [1, с.138]:

для ремня сечения Б:

lp=14 мм; h=10,5 мм; f=12,5 мм; t=4,3мм; р=19 мм; a=340.

Ширина шкива В, мм:

B=(z–1)р+2f=(2–1)×19+2×12,5=69 мм.

Проверяем ремень на долговечность λ, с-1 по частоте пробега в секунду:

(2.11)

(2.11)

где V – скорость ремня, м/с;

Lp – длина ремня, м;

[λ] – допустимое значение долговечности ремня, [λ]=с-1.

λ=7/0,8=8,75 с-1.

Условие выполняется, т. к. 8,75 ≤10 с-1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Выбираем материалы: сталь 45, термическая обработка – улучшение, твердость для зубчатого колеса – 210НВ, для шестерни – 240 НВ.

Предел контактной выносливости [1, с.34]:

sHlimb=2НВ+70=2×210+70=490 МПа.

Допускаемые контактные напряжения:

(3.1)

(3.1)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

[SH]=1,2 – коэффициент безопасности [1, с.33].

Принимаем значение коэффициентов [1, с.32]:

KHb=1; yba=0,4.

Определяем межосевое расстояние из условия контактной выносливости зубьев:

; (3.2)

; (3.2)

где Ка=43 – коэффициент, для косозубых колес;

Т2=165 Н×м – крутящий момент на зубчатом колесе.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66:

aw=125 мм.

Нормальный модуль зацепления:

mn=(0,01-0,02)aw; (3.3)

mn =(0,01-0,02)×125=1,25¸2,5 мм.

Прини1маем модуль по ГОСТ 9563-60 [1, с.36]:

mn=2 мм.

Определяем число зубьев:

шестерни

(3.4)

(3.4)

Принимаем z1=20,

тогда число зубьев зубчатого колеса

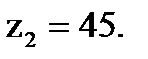

z2=z1 u1; (3.5)

z2=20×5=100.

Уточненное значение угла наклона зубьев:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

; (3.6)

; (3.6)

Откуда, b=16,260.

Делительные диаметры:

шестерни

(3.7)

(3.7)

зубчатого колеса

; (3.8)

; (3.8)

Уточняем межосевое расстояние:

Диаметры вершин:

шестерни

da1=d1+2mn; (3.9)

da1=41,67+2×2=45,67 мм;

колеса

da2=d2+2mn;

da2=208,33+2×2=212,33 мм.

Ширина колеса:

b2=ybaaw; (3.10)

где yba=0,4 – коэффициент ширины венца;

b2=0,4×125=50 мм,

принимаем ширину колеса b2=50 мм.

Ширина шестерни:

b1=b2+5;

b1=50+5=55 мм.

Определяем коэффициент ширины шестерни по диаметру:

ybd=  ; (3.11)

; (3.11)

Окружная скорость колес:

(3.12)

(3.12)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Принимаем значения коэффициентов: [1, с.39-40]:

KHb=1; KHV=1,09; KНa=1.

Определяем коэффициент нагрузки:

KH=KHbKHVKHa;

КН=1×1,09×1=1,09.

Проверяем контактные напряжения:

; (3.13)

; (3.13)

Условие sH<[sH] выполнено: 381 МПа < 408,33 МПа.

Силы, действующие в зацеплении:

окружная

Ft=  (3.14)

(3.14)

радиальная

(3.15)

(3.15)

осевая

(3.16)

(3.16)

Предел выносливости при нулевом цикле изгиба:

для шестерни sFlimb1=1,8НВ=1,8∙210=378 МПа.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

[SF]=[SF]' [SF]''=1,75×1=1,75,

где [SF]'=1,75; [SF]''=1 [1, c.44].

Допускаемые напряжения:

Эквивалентное число зубьев:

(3.17)

(3.17)

Коэффициент, учитывающий форму зуба [1, с.42]:

YF2=3,6.

Коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба [1, c.43]: KFb=1,13.

Коэффициент, учитывающий динамическое действие нагрузки [1, c.43]:

KFV=1,09.

Коэффициент нагрузки:

KF=KFbKFV=1,13×1,09=1,23.

Проверяем зубья на выносливость по напряжениям изгиба:

(3.18)

(3.18)

Условие sF<[sF]1 выполнено, 72,3 < 216 МПа.

Расчет цепной передачи

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

ведущей звездочки:

ведущей звездочки:

(4.1)

(4.1)

Принимаем

Определяем число зубьев  ведомой звездочки:

ведомой звездочки:

(4.2)

(4.2)

Принимаем

Определяем фактическое передаточное отношение

(4.3)

(4.3)

Определяем отклонение  от полученного ранее U:

от полученного ранее U:

Отклонение допустимо, так как не превышает 4%.

Определяем расчетный коэффициент нагрузки

(3.5)

(3.5)

где Кд – динамический коэффициент, Кд=1;

Ка – коэффициент, учитывающий влияние межосевого расстояния, Ка=1;

Кн – коэффициент, учитывающий влияние наклона цепи, Кн=1;

Кр – коэффициент, учитывающий способ регулировки натяжения цепи, Кр=1,25;

Ксм – коэффициент, учитывающий способ смазывания цепи, Ксм=1,4;

Кп – коэффициент, учитывающий периодичность работы передачи, Кп=1.

Определяем шаг цепи t, мм:

t= 2,8

; (3.6)

; (3.6)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

; (3.7)

; (3.7)

t= 2,8

По ГОСТу 13568-75 принимаем большее ближайшее значение t=25,4 мм.

Выбираем цепь ПР-25,4-60 ГОСТ 13568-75,имеющую:

Шаг цепи t=25,4 мм;

Разрушающую нагрузку Q=60 кН;

Массу одного метра цепи q=2,6 кг/м

Проекцию опорной поверхности шарнира Аоп=179,7 мм2.

Проверяем цепь с шагом t=25,4 мм по частоте вращения: допускаемая для цепи частота вращения,  следовательно, условие

следовательно, условие  выполнено, так как 96,5 < 800 об/мин.

выполнено, так как 96,5 < 800 об/мин.

Определяем расчетное давление p, МПа:

(3.8)

(3.8)

где

– окружная сила, передаваемая цепью, Н;

– окружная сила, передаваемая цепью, Н;

, (3.9)

, (3.9)

где V – фактическая скорость цепи, м/с.

(3.10)

(3.10)

м/с.

м/с.

=2495 Н.

=2495 Н.

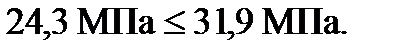

Условие нагружения цепи  выполнено:

выполнено:

Из условия долговечности цепи оптимальное межосевое расстояние в шагах  должно находиться в пределах:

должно находиться в пределах:  =а/t=30…50.

=а/t=30…50.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

=40.

=40.

Определяем число звеньев цепи  по формуле:

по формуле:

(3.11)

(3.11)

где  – суммарное число зубьев:

– суммарное число зубьев:

(3.12)

(3.12)

(3.13)

(3.13)

Округляем до четного числа

Уточняем межосевое расстояние а, мм:

(3.14)

(3.14)

1013 мм.

1013 мм.

Определяем диаметры делительных окружностей  , мм, звездочек:

, мм, звездочек:

(3.15)

(3.15)

мм.

мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

мм.

мм.

Определяем диаметры наружных окружностей звездочек:

(3.16)

(3.16)

где  – диаметр ролика цепи,

– диаметр ролика цепи,  =15,88 мм;

=15,88 мм;

Определяем центробежную силу  ,Н:

,Н:

(3.17)

(3.17)

Определяем предварительное натяжение цепи от провисания ведомой ветви:

, (3.18)

, (3.18)

Н.

Н.

Определяем силу давления цепи на вал  ,Н:

,Н:

; (3.19)

; (3.19)

Н.

Н.

Определяем расчетный коэффициент запаса прочности S:

; (3.20)

; (3.20)

=23,8.

=23,8.

Прочность цепи удовлетворяется соотношением  ,

,

где  – допускаемый коэффициент запаса прочности для роликовых (втулочных) цепей.

– допускаемый коэффициент запаса прочности для роликовых (втулочных) цепей.  =7,6.

=7,6.

23,8>7,8.

Условие прочности выполнено.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |