Модульная единица 8. «Инженерно-технологические методы управления качеством»

Цель занятия: Изучить методы контроля качества: входной и приемочный контроль

Приёмочный контроль.

В процессе производства предприятие осуществляет контроля на трёх этапах: приёмочный, операционный и выходной. От качества проведения входного контроля зависит очень многое, в частности, качество производимой продукции и взаимоотношения с поставщиком.

Основные положения входного контроля закреплены в ГОСТ 24297 – 87 «Входной контроль продукции. Основные положения » и Рекомендациях Р 50–601–40–93 «Входной контроль. Основные положения». В этих документах говорится, что под входным контролем следует понимать контроль качества продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции.

Основными задачами входного контроля могут быть:

- получение с большой достоверностью оценки качества продукции, предъявляемой на контроль;

- обеспечение однозначности взаимного признания результатов оценки качества продукции поставщиком и потребителем, осуществляемой по одним и тем же методикам и по одним и тем же планам контроля;

- установление соответствия качества продукции установленным требованиям с целью своевременного предъявления претензий поставщикам, а также для оперативной работы с поставщиками по обеспечению требуемого уровня качества продукции;

- предотвращение запуска в производство или ремонт продукции, не соответствующей установленным требованиям.

Входной контроль продукции может быть сплошным, выборочным или непрерывным.

При сплошном контроле каждую единицу продукции в контролируемой партии подвергают контролю с целью выявления дефектных единиц продукции и принятия решения о пригодности продукции к запуску в производство. Сплошной контроль рекомендуется назначать в тех случаях, когда он технически и экономически целесообразен и продукция штучная. Применение сплошного контроля должно быть указано в НТД на продукцию в разделах "Приемка". При сплошном контроле может предъявляться как полностью сформированная партия продукции, так и отдельные единицы продукции при единичном и мелкосерийном производстве.

При выборочном контроле из контролируемой партии продукции в соответствии с планом выборочного контроля извлекаются случайным образом выборки (пробы), по результатам контроля которых принимают решение о всей контролируемой партии продукции.

При выборочном контроле может предъявляться на контроль только полностью сформированная партия продукции (как штучная, так и бесформенная).

При непрерывном контроле каждую единицу продукции подвергают контролю в той последовательности, в которой они производятся, до тех пор, пока не будет получено установленное планом контроля количество годных единиц продукции. После этого сплошной контроль прекращается и переходят на выборочный (штучная продукция).

Планы выборочного контроля следует согласовывать между поставщиком и потребителем и устанавливать в строгом соответствии с требованиями государственных стандартов или стандартов ИСО на статистический приемочный контроль.

Указания по обеспечению и выбору метода и планов выборочного контроля изложены в РД 50-605, Р 50-110, Р 50-601-32.

При входном контроле проверяется:

- наличие сопроводительной документации на продукцию, удостоверяющую качество и комплектность;

- соответствие качества и комплектности продукции требованиям проектной, конструкторской и нормативно-технической документации;

- соблюдение правил и сроков хранения (годности) продукции поставщиками.

Входной контроль необходимо проводить в специально отведенном помещении (участке), оборудованном необходимыми средствами контроля, испытаний и оргтехники, а также отвечающем требованиям безопасности труда.

Рабочие места и персонал, осуществляющий входной контроль, должны быть аттестованы в установленном порядке.

Средства измерений и испытательное оборудование, используемое при входном контроле, выбирают в соответствии с требованиями нормативно-технической документации (НТД) на контролируемую продукцию и ГОСТ 8.002-86. Если метрологические средства и методы контроля отличаются от указанных в НТД, то потребитель согласовывает технические характеристики используемых средств и методы контроля с поставщиком, (или) представительством заказчика.

Для проведения испытаний, проверок и анализов, связанных с входным контролем, продукция может быть передана в другие подразделения предприятия (лаборатории, контрольно-испытательные станции и др.).

Порядок проведения входного контроля, результаты которого заносятся в журнал входного контроля и приемки продукции, изделий, материалов и конструкций на строительстве.

К входному контролю допускается продукция, принятая ОТК, представительством заказчика и поступившая с сопроводительной документацией, оформленной в установленном порядке. При проведении входного контроля необходимо:

1) проверить сопроводительные документы, удостоверяющие качество продукции и зарегистрировать продукцию в журнале учета результатов входного контроля;

2) проконтролировать отбор складскими работниками выборок или проб, проверить комплектность, упаковку, маркировку, внешний вид и заполнить при необходимости акт отбора выборок или проб;

3) провести контроль качества продукции по технологическому процессу входного контроля или передать в соответствующее подразделение (лабораторию) выборки или пробы для испытаний (анализов).

Подразделение (лаборатория), получившее на испытания (анализ) выборки или пробы, проводит испытания в установленные сроки и выдает подразделению входного контроля заключение о соответствии испытанных выборок или проб установленным требованиям.

Результаты испытаний или анализов (физико-механических свойств, химического состава, геометрических параметров, структуры и т.п.) должны быть переданы в производство вместе с проверенной продукцией.

Допускается маркировка (клеймение) принятой продукции.

Продукция, поступившая от предприятия-поставщика до проведения входного контроля, должна храниться отдельно от принятой и забракованной входным контролем.

Забракованная при входном контроле продукция должна маркироваться "Брак" и направляться в "изолятор" брака.

Достаточно часто на предприятиях проводится выборочный контроль.

Условия выборочного контроля наиболее адекватно отражает гипергеометрический закон распределения. Для упрощённых оценок используются биномиальное распределение и распределение Пуассона.

Решение о качестве партии изделий, принимаемой в результате выборочного контроля, требует определения объема выборки п при заданных уровне дефектности q и так называемом браковочном числе Ас.

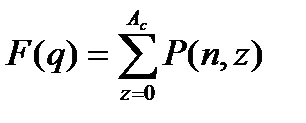

С позиции теории, такое решение относят к решениям минимизирующим риск, и оно требует нахождения оперативной характеристики, которая определяется следующим образом:

где F(q) — вероятность приемки партии изделий, среди которых доля дефектных изделий составляет q; Ас — приемочное число (допустимое число дефектных изделий в выборке я);

Р(п, z) — вероятности появления в выборке бракованных изделий, когда z последовательно принимает значения от 0 до Ас.

Иными словами это кумулятивная вероятность и ее можно определить по формуле:

= Р(60,0) + Р(60,1) + … + Р(60,20)

= Р(60,0) + Р(60,1) + … + Р(60,20)

где п для примера принято равным 60, a z заранее неизвестно и принято в диапазоне 0 - 20.

Оперативную характеристику можно представить в виде графика F(q) = f(q%). зафиксировав значение п, при заданных значениях Ас и N.

Например, задана таблица распределения вероятностей приёмки (таблица 1), называемая оперативной характеристикой плана приёмочного контроля.

Таблица 1

Оперативная характеристика плана приёмочного контроля.

|

Построенный по этой таблице график будет иметь вид

|

Рис. 1. Оперативная характеристика плана приёмочного контроля

На этом рисунке α – риск поставщика; β – риск заказчика; AQL – приёмочный уровень дефектности; LQ – браковочный уровень дефектности.

На кривой F(q) = f(q) совпадение заданных AQLи (1 — α) в точке М1 и LQи β в точке М2 маловероятно, что и показано на рисунке. Другими словами кривая F(q) =f(q) должна быть согласована с величинами AQL, α, LQи β.

Задание. Поставщик (изготовитель) и заказчик (потребитель) договорились, что AQL = 2 %, α = 0,05, LQ= 5 % и β = 0,05. Объем партии большой, поэтому можно использовать распределение Пуассона. Необходимо построить оперативную характеристику и план контроля. Допустимое число дефектных изделий Ас = 12.

По горизонтальной оси отложим значения AQL и LQ,aпо вертикальной оси (1 - α) и β.

При построении графика через точки М1и М2нужно провести оперативную характеристику. Для построенной характеристики n = 400.

Построить графики для изменяющихся значений Ас и n и рассмотреть по ним условия контроля.

Составить краткий отчёт по произвольной форме.