| Квалифицирующий признак | Вид диагностирования | Область применения | Основные задачи |

| По месту диагностирования | Эксплуатационное | В ПМК, СМУ, ЦПТО при тех. обслуживании, осмотрах, возникновении отказов и неисправностей | Определение остаточного ресурса сборочных единиц и потребности в регулировочных работах. Установление объема и качества ремонтных работ, обнаружение неисправностей, оценка готовности машин к работам |

| Производственное | При ремонте машин на ремонтных предприятиях | Определение остаточного ресурса сборочных единиц. Контроль качества ремонтных работ | |

| По объему | Полное | При ТО–3. При входном и выходном контроле машин в ремонтном производстве | Определение остаточного ресурса сборочных единиц, проверка качества их функционирования, выявление перечня регулировочных работ, предотвращение отказов |

| Частичное | При ТО–1 и ТО–2. При технических осмотрах | Определение перечня необходимых регулировочных работ, проверка готовности машин к мелиоративным работам или качества их хранения, выявление неисправностей с последующим их устранением | |

| По периодичности | Плановое (регламентированное) | При периодическом ТО и осмотрах | Предотвращение отказов, определение остаточного ресурса, установление перечня регулировочных работ, проверка качества обслуживания и ремонта машин |

| Внеплановое (причинное) | При возникновении отказов и неисправностей | Выявление отказов и неисправностей с последующим их устранением | |

| По уровню специализации | Специализированное | При обслуживании машин на станциях тех. обслуживания и силами ЦПТО | Проведение диагностирования, предусмотренного ТО–3 и после межремонтной наработки |

| При ремонте машин | Определение остаточного ресурса сборочных единиц, проверка качества ремонта | ||

| Совмещенное | При обслуживании машин в хозяйствах и силами ЦПТО | Диагностирование с последующим обслуживанием машины в объеме ТО–3 или сезонного ТО, проверка потребности машин в ремонте с устранением неисправностей. Выявление и устранение неисправностей при возникновении отказов |

Прямые (структурные) параметры непосредственно характеризуют состояние объекта. Это зазоры в сопряжениях, износы, изменение геометрических размеров и др. Косвенные параметры косвенно характеризуют состояние объекта, к ним относятся давление масла, температура, шум, вибрация и др.

Использование прямых диагностических параметров обеспечивает максимальную точность диагностирования, однако чаще применяют косвенные параметры, позволяющие определить состояние машины без разборки.

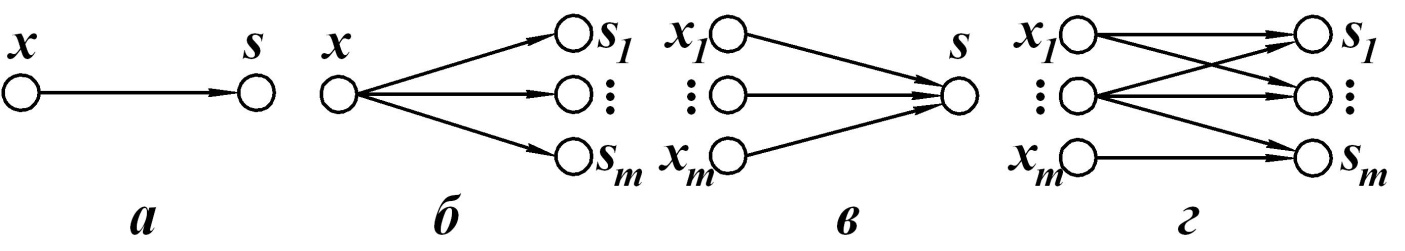

Связь между параметрами технического состояния Х и диагностическими параметрами S может быть четырех видов: единичная, множественная, интегральная и смешанная (рис.6.1). При определении конкретной причины отказа объекта используют параметры первого и второго вида, а для общей оценки состояния объекта с минимальными затратами времени – параметры третьего вида. Параметры четвертого вида из–за их неоднозначности для диагностирования непригодны.

При диагностировании применяются как измерительные средства общего назначения (вольтметры, шумомеры и др.), так и специальные приборы.

Совокупность средств диагностирования, объекта и исполнителей, действующих по установленным алгоритмам, называется системой диагностирования.

Алгоритм – это совокупность предписаний, определяющих последовательность действий при диагностировании, т. е. алгоритм устанавливает порядок проведения проверок состояния элементов объекта и правила анализа их результатов. Причем безусловный алгоритм диагностирования устанавливает заранее определенную последовательность проверок, а условный – в зависимости от результатов предыдущих проверок.

Техническое состояние узлов и агрегатов машин в процессе эксплуатации зависит от различных факторов, не поддающихся предварительному учету. Однако, если известны нормативные значения диагностических параметров, можно прогнозировать остаточный ресурс машины, т. е. ее наработку от момента диагностирования параметра до момента получения им предельного значения.

Рис. 6.1. Виды связи между параметрами технического состояния и диагностическими параметрами: а – единичная; б – множественная;

в – интегральная; г – смешанная

Прогнозирование остаточного ресурса наиболее часто производится функционально–статистическим методом, основанным на закономерности изменения параметра состояния от номинального до предельного значения, выражаемой степенной функцией

U(t) = Vc  ,

,

где U(t) – изменение параметра во времени;

Vс – случайная величина, характеризующая скорость изменения параметра; ti – наработка к моменту диагностирования;

α – показатель степени, определяющий закономерность изменения параметра.

Экспериментально были получены ориентировочные значения а для некоторых параметров (табл.6.2).

Техническая диагностика. Отрасль знаний, изучающая техническое состояние составных частей машин и разрабатывающая методы и средства его определения.

В технической диагностике различают структурный и диагностический параметры состояния.

Структурный параметр непосредственно характеризует техническое состояние объекта (например, мощность, зазор или натяг в сопряжении, износ и др.).

Таблица 6.2.

| Параметр | Значение α |

| Расход газов, прорывающихся в картер | 1,3 |

| Угар масла | 2,0 |

| Мощность двигателя | 0,8 |

| Зазор между клапаном и коромыслом механизма газораспределения | 1,1 |

| Утопание клапанов | 1,6 |

| Зазор в кривошипно–шатунном механизме | 1,2...1,6 |

| Радиальный зазор в подшипниках качения и скольжения | 1,5 |

| Износ: плунжерных пар | 1,1 |

| кулачков распределительного вала | 1,1 |

| посадочных гнезд корпусных деталей | 1,1 |

| зубьев шестерен по толщине | 1,5 |

| валиков, пальцев и осей | 1,4 |

| шлицев валов | 1,1 |

| накладок тормозов и муфт сцепления | 1,0 |

| гусеничных цепей | 1,0 |

Диагностический параметр характеризует техническое состояние объекта косвенно (например, вибрация, температура воды, давление масла и др.). Так, вибрация дизеля увеличивается, а давление масла снижается по мере износа коренных и шатунных подшипников коленчатого вала. Прорыв газов в картер двигателя и угар картерного масла увеличиваются по мере износа деталей цилиндропоршневой группы (цилиндра, поршня, поршневых колец). В этих примерах уровень вибрации дизеля, давление масла в магистрали, количество прорывающихся газов в картер и угар масла – диагностические параметры. Измеряя их значения, можно оценить зазоры в подшипниках коленчатого вала и износ деталей цилиндропоршневой группы, которые выступают в роли структурных параметров. В результате ставится диагноз, т. е. заключение о техническом состоянии конкретных сопряжений или сборочных единиц двигателя.

Техническое диагностирование. Процесс определения технического состояния объекта с определенной точностью (объекты диагностирования – машина или ее составная часть), т. е. процесс, включающий измерения, анализ результатов измерений, постановку диагноза и принятие решения – диагностирование.

Номинальное значение диагностического параметра служит началом отсчета отклонений и определяется его функциональным назначением. Номинальные значения параметров отмечают у новых и капитально отремонтированных составных частей машин.

Допускаемое значение диагностического параметра гранично, при нем составная часть машины допускается к использованию после контроля без проведения операций технического обслуживания или ремонта. При этом обеспечивается (с некоторой вероятностью) безотказная работа составной части до очередного контроля.

Нормальное значение – любое значение диагностического параметра в интервале от номинального до допускаемого.

Предельное значение диагностического параметра может быть наибольшим (или наименьшим) значением, которое определяет работоспособность составной части машины. Дальнейшее использование составной части без проведения ремонта недопустимо или нецелесообразно вследствие резкого увеличения интенсивности изнашивания деталей, или нарушения требований безопасности, либо из–за снижения экономичности.

Например, номинальное значение расхода картерных газов при работе дизеля ЯМЗ–240Б на холостом ходу составляет 90 л/мин, Допускаемое 184 л/мин и предельное 250 л/мин. При диагностировании перед ремонтом дизеля может быть сделано заключение о замене деталей цилиндропоршневой группы в том случае, если фактический расход превышает 184 л/мин, т. е. больше допускаемого. При диагностировании во время проведения технического обслуживания может быть принято решение о прекращении эксплуатации дизеля и отправке в ремонт, если фактический расход картерных газов превышает предельное значение, т. е. больше 250 л/мин.

Наряду с диагностическими параметрами состояния используются также диагностические признаки, которые позволяют дать качественную оценку, т. е. «исправен» или «неисправен», «годен» или «негоден» контролируемый объект. Диагностические признаки не имеют количественных оценок. Например, дымность выпускных газов позволяет оценить качество и полноту сгорания топлива, что, в свою очередь, зависит от качества распыла, угла опережения впрыскивания, значения цикловой подачи и других факторов. В то же время дымность выпускных газов не измеряется количественно, заключение о дымности субъективно. Диагностическими признаками могут быть также буксование муфты сцепления, нагрев корпусов коробок передач и задних мостов, «жесткая» работа дизеля и др. Их проявление служит основанием для более углубленного диагностирования составной части машины.

Техническое диагностирование – процесс определения технического состояния машин. Оно служит неотъемлемой составной частью ТО и ремонта машин. Поэтому при выборе того или иного метода организации технического диагностирования следует учитывать его связь с принятыми организационными формами и методами технического обслуживания и ремонта машин.

Техническое диагностирование может быть организовано по совмещенной или специализированной схеме. Первая схема предусматривает одновременное проведение контрольно–диагностических операций и операций определенного вида ТО или ремонта, выявление и устранение неисправностей при возникновении отказов или проверку потребности машин в ремонте и последующее устранение неисправностей, а вторая – проведение только контрольно–диагностических операций.

Схему технического диагностирования в каждом конкретном случае выбирают, исходя из производственных, возможностей организации и ЦПТО, а также наличия необходимого оборудования и специалистов и других факторов.

Совмещенное диагностирование рационально применять при частичном и внеплановом, а специализированное – при полном диагностировании машин. При этом назначают исполнителей и снабжают их необходимыми контрольно–диагностическими приборами, а также другим специальным оборудованием.

Учитывая то, что частичное диагностирование проводится при ЕО, ТО–1, ТО–2 и технических осмотрах, а внеплановое – при возникновении отказов и неисправностей, совмещенное диагностирование рационально поручать исполнителям указанных ТО и специализированным звеньям по устранению неисправностей машин. Для успешного проведения совмещенного диагностирования АТО и ПРМ нужно оснащать необходимым комплексом диагностических приборов и приспособлений.

При специализированном диагностировании в службе технического обслуживания рационально создавать самостоятельное звено мастера–диагноста. Оно может быть сформировано как при организациях, так и при ЦПТО. Это звено можно создавать только в том случае, если в организациях находится 100 и более сложных строительных и дорожных машин. Оно носит стационарный или линейный характер. Стационарное звено при ЦРМ служит для проведения производственного и полного диагностирования, а линейное – для эксплуатационного диагностирования машин на месте их работы.

Тип звена мастера–диагноста выбирают на основе анализа факторов, определяющих возможность качественного выполнения работ (наличия передвижных диагностических средств, состояния ремонтно–эксплуатационной базы, характера выполняемых работ и т.д.).

При ЦПТО создают самостоятельные линейные звенья мастеров–диагностов для эксплуатационного (планового и внепланового) диагностирования машин зоны обслуживания. Организация их работы сводится к комплектованию звеньев, выявлению потребного их числа, закреплению за каждым звеном передвижной диагностической установки и разработке планов их работы.

Состав звена зависит от трудоемкости работ (1 или 2 человека). Руководит звеном мастер–диагност (один из членов звена). Он отвечает за качество и своевременное проведение диагностирования машин, ведет отчетно–учетную документацию, информирует руководство ЦПТО о проводимых работах и выполняет наиболее сложные контрольно–регулировочные работы.

Потребное число звеньев устанавливают по кварталам. Оно зависит от числа обслуживаемых машин, трудоемкости диагностических работ и производительности диагностических средств.

Организационной основой работы линейных звеньев мастеров–диагностов служат планы–графики проверки технического состояния машин. Их необходимо разрабатывать для каждого линейного звена в конце каждого месяца. Указанные планы–графики должны быть тесно увязаны с планами–графиками работы линейных звеньев по проведению периодических технических обслуживаний. Практически звенья мастеров–диагностов и мастеров–наладчиков должны работать одновременно.

В целом создание при ЦПТО самостоятельных звеньев мастеров–диагностов позволяет применять наиболее совершенные диагностические средства, полнее их использовать и организовать централизованное диагностирование машин. Поэтому этот вариант организации технического диагностирования машин наиболее прогрессивный.

Возможна также и такая организация технического диагностирования машин, когда ЦПТО берет на себя только отдельные виды технического диагностирования машин (плановое или только внеплановое). В зависимости от материально–технической базы при ЦПТО создают линейные звенья для решения определенных задач. Остальные задачи выполняют в первичной организации, где оборудуют свои диагностические звенья, дополняющие службу диагностирования ЦПТО.

Участок диагностирования. Работы по диагностированию на эксплуатационном предприятии проводятся в зависимости от размера и состава парка машин на специализированном участке (посту) диагностирования или на участке (посту) ТО.

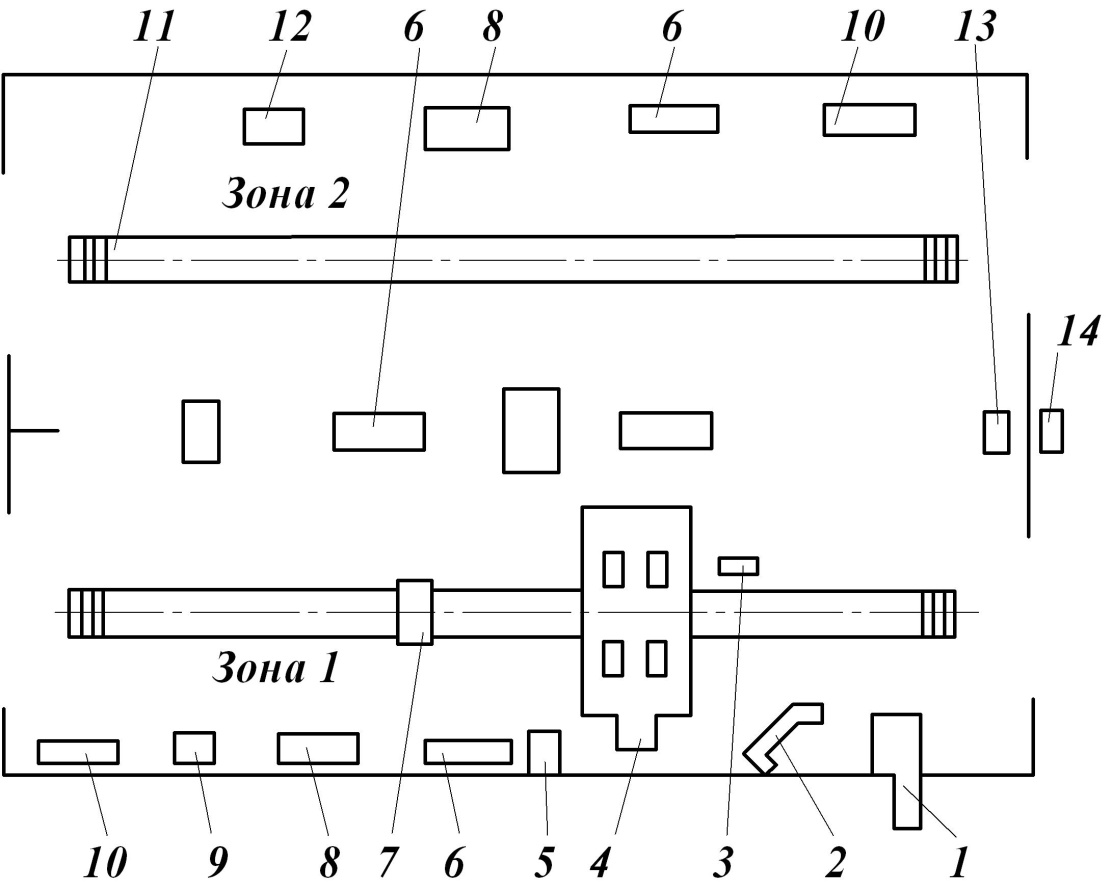

Специализированный участок диагностирования располагается в специально предназначенном для этого помещении и должен быть оснащен всем необходимым стационарным и переносным диагностическим оборудованием в соответствии с составом парка машин. Примерная планировка специализированного участка диагностирования для смешанного парка машин приведена на рис. 6.2. Здесь зона 1 предназначена для машин на пневмоходу, а зона 2 – для гусеничных. Обе зоны оборудованы смотровыми канавами.

Рис. 6.2. Планировка специализированного участка диагностирования:

1 – стенд для диагностирования лебедок автокранов; 2 – пульт управлениятормозным стендом; 3– газоанализатор; 4–тормозной стенд; 5– реостат;

6– верстак; 7– подъемник гидравлический; 5 – шкаф с диагностическим оборудованием;9 – мотор–тестер; 10– стеллаж для деталей; 11 – смотровая канава;

12 – стенд для диагностирования гидрооборудования; 13 – компрессор;