Бестормозной метод определения мощности дизеля в неустановившемся режиме (динамический метод) основан на измерении углового ускорения коленчатого вала в режиме свободного разгона от минимальной до максимальной частоты вращения. При резком увеличении подачи топлива дизель в определенный промежуток времени работает с полной нагрузкой, преодолевая момент инерции вращающихся частей. Между угловым ускорением и эффективной мощностью существует следующая зависимость:

Ne = 0,001Jωdω/dt,

где J – приведенный момент инерции, Н · м · с2;

ω – угловая скорость, рад/с;

dω/dt – угловое ускорение, рад/с2.

Для реализации данного метода был разработан ряд приборов, например ИМД–2М. Для регистрации частоты вращения в нем используется индуктивный датчик, установленный над зубьями венца маховика в специально выполненном отверстии кожуха с резьбой М16х1,5. При вращении маховика зубья венца изменяют магнитное поле в катушке датчика и наводят переменное напряжение, частота которого ƒ = nz /60 (где n – частота вращения, об/мин; z – число зубьев венца маховика).

Синусоидальный сигнал поступает в формирующее устройство, где усиливается и преобразуется в сигнал прямоугольной формы с частотой, в четыре раза больше первоначальной. При достижении коленчатым валом заданной угловой скорости ωi в блоке вычисления и управления определяется угловое ускорение. Временной интервал измерений задается генератором временных импульсов. Значения величин I, ωi и z, являющиеся постоянными для двигателей одной марки, вводятся в блок вычислений при помощи специального переключателя. Преобразователь служит для преобразования результата вычислений из цифровой формы в аналоговую. В зависимости от режима работы тумблером подключают стрелочные индикаторы.

Достоинством данного прибора является возможность непосредственного определения мощности двигателя по стрелочному индикатору, однако наличие переключателя марок двигателей значительно сужает область его применения.

В настоящее время широкое распространение получил прибор ИМД–Ц, позволяющий измерять частоту вращения коленчатого вала двигателя, его угловое ускорение и постоянное напряжение бортовой сети машин. Этот прибор применяется для оценки эффективной мощности всего двигателя и его отдельных цилиндров, равномерности работы цилиндров, условной мощности механических потерь и крутящего момента в режиме номинальной мощности. Он имеет значительно меньшие массу и габаритные размеры, чем ИМД–2М, а также цифровую индикацию. В режиме измерения частоты вращения коленчатого вала аналоговый сигнал из цифроаналогового преобразователя преобразуется аналого–цифровым преобразователем в цифровой. Результат измерения отображается на цифровом табло.

В режиме измерения углового ускорения ε (эффективной мощности) аналоговый сигнал из цифроаналогового преобразователя поступает на дифференцирующее устройство, которое выдает сигнал, пропорциональный угловому ускорению, при достижении двигателем определенной частоты вращения nε. Требуемое значение nε устанавливается специальным потенциометром, сигнал с которого в виде напряжения Uх также подается в дифференцирующее устройство. Ускорение из аналоговой формы в аналого–цифровом преобразователе преобразуется в цифровую и индицируется на табло.

Общий вид прибора ИМД–Ц показан на рис. 6.6.

Оценка мощности дизеля производится в следующей последовательности. Датчик прибора устанавливается в 1,5...2,0 мм над зубьями венцамаховика в специально выполненном резьбовом отверстии. Подключив прибор к источнику постоянного тока с напряжением 12 В, поворотом ручки «Вкл.» по часовой стрелке его включают и устанавливают время индикации на цифровом табло. Калибровочные значения для конкретных марок двигателей приведены в техническом описании и инструкции по эксплуатации прибора ИМД–Ц. Для вновь конструируемых двигателей они рассчитываются или определяются экспериментально.

Для калибровки прибора по частоте вращения нажимают переключатель 10 (n) и потенциометром 4 устанавливают ее калибровочное значение (зависящее от числа зубьев венца маховика). Повторным нажатием переключатель 10 возвращают в исходное положение.

Рис. 6.6. Прибор для измерения мощности дизеля ИМД–Ц:

1 – входной разъем; 2…4 – потенциометр для установки калибровочных значений;

5 – корпус; 6 – включатель питания и регулятор времени индикации на цифровом табло; 7…14 –переключатель режимов работы; 15 – цифровое табло;16 – разъем для подключения питания; 17 – датчик частоты вращения

Для калибровки прибора по частоте вращения, при которой определяется угловое ускорение, нажимают клавишу 11 и потенциометром 3 устанавливают ее калибровочное значение. Повторным нажатием переключатель 11 возвращают в исходное положение.

Для калибровки прибора по ускорению нажимают переключатель 12 и потенциометром 2 устанавливают калибровочное значение 327,2, одинаковое для дизелей всех марок. Повторным нажатием переключатель 12 возвращают в исходное положение и устанавливают в заданное положение переключатель 8 (число цилиндров).

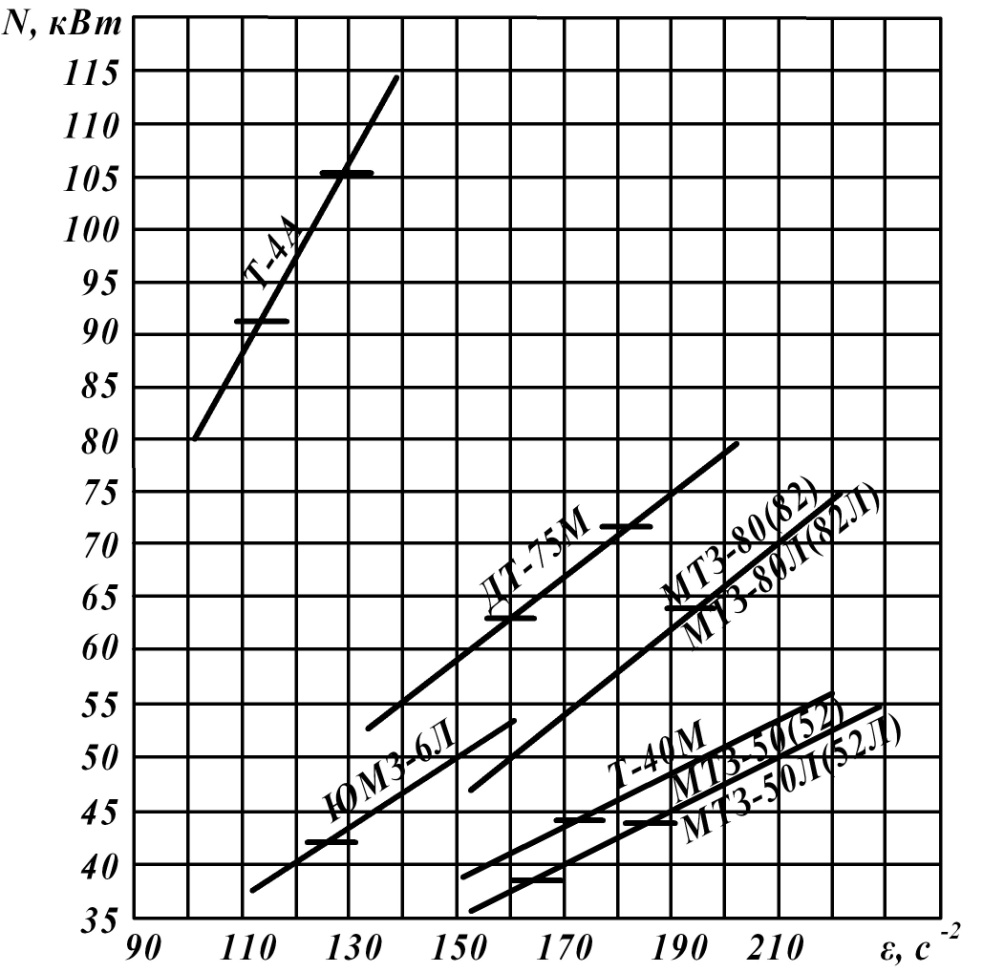

Измерения проводят на прогретом дизеле (температура воды и масла 70...90°) и при отключенных агрегатах, влияющих на момент инерции двигателя (коробке передач, гидронасосе, компрессоре и т. д.). Установив минимальную устойчивую частоту, резко увеличивают подачу топлива. Показания на табло при этом будут соответствовать угловому ускорению. Для оценки эффективной мощности по ускорению применяют специальные номограммы (рис.6.7). По сравнению с прибором ИМД–2М это создает некоторые неудобства, однако значительно расширяет область применения прибора ИМД–Ц, так как номограммы можно построить для дизелей с любыми значениями момента инерции.

Большие погрешности динамического метода определения мощности карбюраторных двигателей обуславливаются значительным запаздыванием потока топливовоздушной смеси во впускном трубопроводе во время их разгона. Динамический метод определения мощности двигателей с искровым зажиганием реализуется при постоянном положении дроссельной заслонки посредством отключения и включения зажигания.

Для определения мощностных характеристик карбюраторных двигателей применяется прибор «Комплекс–Авто». Но более широкое распространение получил прибор Э–216, предназначенный для определения относительной мощности цилиндров на основе контроля частоты вращения коленчатого вала при выключении зажигания в одном цилиндре. Прибор подключается к системе зажигания и позволяет выключать любой из цилиндров. Частота вращения коленчатого вала определяется встроенным в него стрелочным тахометром.

Рис. 6.7. Номограммы для перевода углового ускорения в мощность

(отчеркнуты области допустимых значений)

Расход топлива может определяться массовым и объемным методами. При использовании массового метода расход топлива рассчитывается по формуле

Gт=3,6 Gоп / Топ,

где Gоп – расход топлива за время опыта, г;

Топ – время опыта.

При использовании объемного метода расход топлива определяется по формуле

Gт = Gопр /Топ,

где Gоп – расход топлива за время опыта, см3;

р – плотность топлива, г/см3.

Измерение расхода топлива массовым методом в стационарных условиях на тяговых стендах производится с помощью специальной установки (рис.6.8), включающей в себя весы, расходную емкость, топливный бак и трехходовой кран. Трехходовой кран обеспечивает работу установки в трех режимах: подачи топлива в ДВС непосредственно из топливного бака, одновременной подачи топлива в ДВС и расходную емкость и подачи топлива в ДВС из расходной емкости. В

Измерение расхода топлива массовым методом в стационарных условиях на тяговых стендах производится с помощью специальной установки (рис.6.8), включающей в себя весы, расходную емкость, топливный бак и трехходовой кран. Трехходовой кран обеспечивает работу установки в трех режимах: подачи топлива в ДВС непосредственно из топливного бака, одновременной подачи топлива в ДВС и расходную емкость и подачи топлива в ДВС из расходной емкости. В

| Рис.6.8. Установка для измерения расхода топлива в стационарных условиях |

В настоящее время при диагностировании ДВС широко применяются расходомеры, определяющие объем топлива путем контроля при помощи специальной турбинки. Расход топлива определяется путем замера скорости его потока через трубопровод с известным сечением. Вращение турбинки контролируется индуктивным или фотодатчиком. Электронная схема усиливает сигнал от датчика и измеряет его частоту, которая пропорциональна расходу топлива. Расходомер КИ–13967М имеет встроенный микропроцессор, позволяющий проводить измерение текущего установившегося и максимального импульсного значений расхода топлива автотракторных дизелей. Применяя этот расходомер совместно с прибором ИМД–Ц, можно определять удельный расход топлива в бестормозном режиме.

Рис.6.9. Схема диафрагменного расходомера топлива КИ–8943:

1, 7, 12 – соединительная трубка; 2, 8, 14 – кран; 3 – пневматический компенсатор; 4 – мерная трубка; 5 – шкала; 6 – игольчатый клапан; 9 – топливный бак;