Большое значение в восстановлении работоспособности машин в процессе эксплуатации имеет своевременное обеспечение качественными запасными частями, инструментом и материалами. Для своевременного проведения строительных работ целесообразно иметь определенный обменный фонд агрегатов, комплектов деталей и даже целых машин. Особенно это важно при поточно–цикловой форме организации строительных работ. Практика показала, что целесообразно вводить четыре уровня хранения запасных деталей и комплектов: у бригадира (механика), т. е. непосредственно на месте эксплуатации техники, на центральной усадьбе хозяйства, на районной базе и базе снабжения. Между этими подразделениями должна быть налажена оперативная связь.

В случае отказа в работающей машине и выявлении потребности в замене отказавшей детали уточняется, есть ли она у бригадира (на первом уровне), если нет, заявка передается на следующий уровень и т. д.

Такой порядок обеспечения машин сменными комплектами деталей и агрегатов позволяет в короткие сроки восстанавливать их работоспособность, проводить все строительные работы в оптимальные сроки и сократить простои машин.

Годовая потребность в запасных частях. Ее рассчитывают по установленным нормам на 100 машин в год для детали каждого вида

где n – число машин данной модели в хозяйстве;

m – норма расхода данной детали на 100 машин в год

Строительные объединения на основе этих норм и с учетом числа машин в хозяйствах и на предприятиях составляют заявки на запасные части и передают их в отдел снабжения. В эти заявки включают также сведения о потребности в запасных частях для специализированных предприятий и ремонтных заводов в соответствии с их планами ремонта.

Ремонтно–технические предприятия, ремонтные заводы и другие организации, входящие в состав строительного комплекса, в течение года покупают в магазинах и базах машины, оборудование, запасные части и другие материалы по разовым заявкам, в которых указывается марка машины, номер детали по каталогу, количество запасных частей или материалов.

Некоторые ремонтные предприятия внедрили у себя систему непрерывного оперативно–производственного планирования, позволяющую с помощью картотеки пропорциональности определить обеспеченность деталями того или иного наименования в любой момент.

Картотека пропорциональности представляет собой шкаф с тремя полками, каждая из которых разделена вертикальными перегородками на ячейки в соответствии с числом рабочих дней в каждом месяце квартала. В ячейках шкафа размещают карточки–закладки, на которых указывается наименование, номер детали по каталогу и ее суточный расход. По ячейкам карточки расставляет оператор диспетчерского пункта на основе расчета обеспеченности каждой деталью в днях.

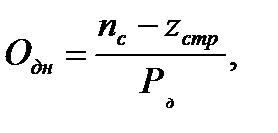

Обеспеченность в днях Одн рассчитывают по формуле

где пс – число деталей, имеющихся на складе;

zстр – страховой запас деталей;

Рд – их суточный расход.

Страховой запас деталей принимают обычно равным квартальной потребности.

Суточный расход деталей определяют по формуле

Рд=Nсут·nм·Ксм ,

где Nсут – суточная программа по выпуску машин или агрегатов;

nм – число одноименных деталей в машине (агрегате);

Ксм – коэффициент сменности деталей.

Номер ячейки, в которую надо поставить карточку–закладку, должен соответствовать числу дней Одн, полученных расчетным путем. При поступлении новой партии деталей или выдачи какого–то их числа на сторону необходимо пересчитать обеспеченность деталью в днях и переставить карточку в соответствующую ячейку.

Потребность в материалах. Этот показатель определяют по формуле

Q = Np·q,

где Np – число ремонтов в год;

q – норма расхода материалов на ремонт одной машины в год, кг.

Для машин каждой модели существуют свои нормы расхода материалов. Например, годовая норма расхода на один ремонт трактора типа ДТ–75М составляет: стали (проката) 87 кг, бронзы 2,2 кг, стальных электродов 9,0 кг и т. д.

Годовой расход режущего инструмента. Его рассчитывают укрупненно по станкам и рабочим местам

где Фрм – годовой фонд времени работы станка или рабочего места, ч;

α – коэффициент непосредственной работы станка;

β – процент использования данного инструмента;

tсл – срок службы инструмента до полного износа, ч.

Расход мерительного инструмента. Этот показатель определяют из выражения

Км =

где Nв – годовая программа деталей, подлежащих контролю данным инструментом;

c – число измерений на одну деталь;

i – выборочность контроля;

mo – число измерений до полного износа (норма износа):

mo = abd (1–ηи),

где a – допускаемый износ, мкм;

b – число промеров на 1 мкм износа измерителя;

d – коэффициент ремонта;

ηи – коэффициент преждевременного выхода из строя.

Годовая потребность в слесарно–монтажном инструменте. Ее

рассчитывают на основе норм расхода на 100 ремонтов по формуле

где Np – годовая программа ремонта машин;

mн – норма расхода инструмента на 100 ремонтов;

км – поправочный коэффициент, зависящий от модели машины (для К–700 он равен 1,5; ДТ–75М, ГАЗ–53 – 1,0; ЗИЛ–130, КАМАЗ – 1,2; для МТЗ всех модификаций и Т–40М – 0,8);

КП – коэффициент, зависящий от программы предприятия Кп = 1,0 при программе 300; Кп = 0,95 при 300...600; Кп = 0,90 при 600...900 ремонтов в год.

Норму расхода mн определяют по каждому виду и типоразмеру в зависимости от длительности работы данного инструмента на рабочем месте и его срока службы до полного износа

mн=100Тм/ tизн,,

где Тм – время непосредственного использования данного инструмента при ремонте одного объекта;

tизн – срок службы данного инструмента в месяцах или часах (для гаечных ключей 4...5 мес; молотков – 12; слесарных тисков 18...20 мес и т. д.).

В свою очередь,

Тм= Тр·ηДу,

где Тр – трудоемкость работ, проводимых с использованием данного инструмента, ч;

ηДу – коэффициент долевого участия данного инструмента в ремонте объекта в соответствии с технологией.

При увеличении уровня поставки УП повышаются потери от связывания оборотных средств и расходов на хранение. С другой стороны, как правило, уменьшаются расходы, связанные с доставкой грузов на ЭП, вследствие увеличения периодичности пополнения запасов Дпз, так как часть этих расходов не зависит от количества транспортируемого груза (оплата транспортных средств, расходы на оформление документов и др.). Оптимальный размер поставки определяются по формуле

где WГ – годовая потребность в материале;

Сзак – условно–постоянные расходы по доставке заказанной партии материала;

Дк – число календарных дней в году (отношение WГ / Дк определяет интенсивность спроса);

Схр – расходы на хранение единицы материала в год.

Контроль за состоянием запаса часто ведут по так называемой точке заказа Утз, определяемой из условия, что за время Дп (от момента выдачи заказа и до момента получения очередной партии) запас не снижался ниже страхового, т.е. Утз = Уст + ДпWГ / Дк

Проверка работы складов обычно сводится к анализу учета движения материальных ценностей и своевременности выдачи материалов, правильности установленных размеров запасов и точек заказа, а также определению размеров и причин потерь материалов на складе.

Эффективность работы склада характеризуется различными показателями, например грузооборотом, средним сроком хранения груза, коэффициентами использования площади и объема помещения, себестоимостью хранения и др. Часто работа склада, обеспечивающего внешних потребителей, оценивается по количеству заказов (%), выполняемых сразу после их получения; времени выполнения заказов; оборачиваемости товаров, определяемой отношением годового объема потребления (продаж) к среднему объему запасов (обычно она должна быть более 3 для обычных деталей от 8 до 10 для деталей высокого спроса).

Методы разработки норм расхода топлива. Нормы расхода топливо–смазочных материалов (ТСМ) по масштабу применения подразделяются на индивидуальные (для конкретных условий работы отдельной машины) и групповые (средние для группы машин). Для определения норм расхода топлива применяют следующие методы:

расчетно–аналитический, основанный на определении расхода с учетом конструктивных особенностей машины, технологии производства и условий ее работы;

опытный, основанный на данных, полученных в результате эксперимента (в лабораторных или производственных условиях);

расчетно–статистический, основанный на фактических данных за предшествующий период.

При расчете норм расхода топлива необходимо учитывать условия эксплуатации машин:

в период обкатки машин и их двигателей индивидуальная норма расхода повышается на 5%;

при работе в холодное время года (при температуре воздуха ниже нуля) индивидуальные нормы расхода увеличиваются до 5% в южных районах, до 15% в северных, до 20% в районах Крайнего Севера и до 10% в районах с умеренным климатом;

при работе в горных условиях индивидуальные нормы расхода топлива увеличиваются до 5% на высоте 1000...1500 м над уровнем моря, до 10% – на высоте 1500...2000 м, до 20% на высоте 2000...3000 м и до 40% на высоте свыше 3000 м.

Расход топлива зависит также от квалификации машинистов и водителей, технологических условий работы машины, дорожных условий и других факторов.

Нормирование расхода топлива для автомобилей. Для автомобилей действует система нормирования топлива, учитывающая их пробег и транспортную работу. Нормы расхода топлива разрабатываются для отдельных моделей транспортных средств. Обычно используют линейные нормы расхода топлива, т.е. расход на непроизводительный пробег автомобиля (перемещение собственной массы в определенных условиях эксплуатации). При этом для грузовых автомобилей, выполняющих транспортную работу, устанавливается дополнительный расход (надбавка) на выполнение 100 т–км, дифференцированный по типам двигателей (2 л для карбюраторных и 1,3 л для дизельных).

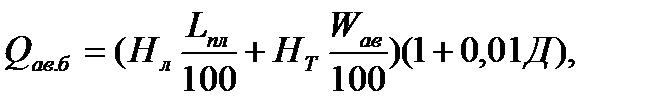

Потребность топлива для грузовых (бортовых) автомобилей с учетом выполненной работы в т–км, л,

где Нл – линейная норма расхода топлива на 100 км пробега, л;

Lпл –пробег автомобиля, км;

НТ – дополнительный расход на выполнение 100 т–км транспортной работы, л;

Wав – транспортная работа автомобиля за пробег Lпл, т–км;

Д – дополнительный расход топлива, учитывающий время года, высоту над уровнем моря и другие факторы, %.

Потребность топлива для автопоездов или автомобилей с прицепом, л,

где Gn – масса прицепа, т;

Wn – транспортная работа прицепа за пробег Lпл, т–км.

Транспортная работа автомобиля или прицепа, т–км,

Wа.п = qа.пγβLпл,

где qа.п– грузоподъемность автомобиля или прицепа, т;

γ – коэффициент использования грузоподъемности;

β – коэффициент использования пробега.

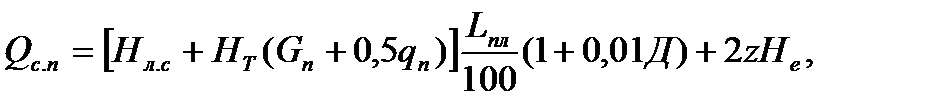

Потребность топлива для автомобилей–самосвалов, л,

где Hлс – линейная норма расхода топлива самосвалом на 100 км пробега, л;

z – число ездок с грузом за пробег Lпл;

Hе = 0,25 л – дополнительная норма расхода топлива на одну ездку с грузом (Не = 1 л для внедорожных условий).

Потребность топлива для автомобилей–самосвалов с прицепом, л,

где qn – грузоподъемность прицепа.

Линейная норма расхода топлива Hл.с зависит от марки автомобиля и включает в себя выполненную транспортную работу при условии, что произведение γβ = 0,5.

Нормирование расхода топлива для строительно–дорожных машин. Для специальных автомобилей и строительных машин на автомобильном шасси (автокранов, буровых установок, автобетононасосов и др.) индивидуальные нормы расхода топлива часто определяются только для работающего оборудования, так как нормы расхода топлива на их пробег соответствуют линейным нормам расхода для автомобиля.

Потребность в топливе для СДМ, выполненных на шасси грузовых автомобилей и работающих во время стоянки (кранов, компрессоров, бурильных установок и др.), л,

или

где Нл, Нл.м – линейная норма расхода топлива на 100 км пробега соответственно порожнего базового автомобиля и ДМ на его основе, л;

Gоб – масса установленного специального оборудования, т;

Qоб –потребность в топливе для работы специального оборудования;

Qоб = Нобtоб или Qоб = НобN,

где Но6 – норма расхода топлива на работу оборудования;

tоб – время работы спецоборудования, ч, или наработка, км;

N – число учетных единиц работы оборудования (наливов–сливов цистерны, погрузок–разгрузок бункера и др.).

Потребность в топливе для ДМ, выполняющих работу в период передвижения (снегоочистителей, поливомоечных и др.), л,

QДМ = 0,01(Н′л.мL′пл+Н′′л.м L′′пл) (1+0,01Д) +Qоб,

где Н'л.м, Н"л.м – соответственно линейная норма расхода на 100 км при передвижении СДМ к месту работы и при выполнении работы во время передвижения, л (зависит от числа одновременно работающего специального оборудования);

Lпл = L'пл + L′′пл – пробег машины, км;

L'пл – пробег к месту работы и обратно;

L"пл – пробег при выполнении работы.

Расход топлива на работу строительной машины в ЭП, кг,

Qс.м = tпл Нср(1+0,01Д),

где tпл – планируемая (или фактическая) наработка машины, маш.–ч;

Нср – средний расход топлива (индивидуальная норма), кг/маш.–ч.

Индивидуальные нормы расхода топлива на единицу работы устанавливаются для средних режимов работы двигателей по времени и мощности при положительной температуре окружающего воздуха. При отсутствии утвержденных норм используют формулу

Нср = q НеKдв КNKqNKx∙10–3,

где q – удельный расход топлива (по паспорту) при номинальной мощности двигателя, г/кВт ∙ ч (обычно 220...250 г/кВт ∙ ч для отечественных дизельных двигателей мощностью 30...130 кВт и 300...350 г/кВт ∙ ч для карбюраторных двигателей мощностью 50...130 кВт);

Не – номинальная мощность двигателя машины, кВт;

Kдв, КN – коэффициенты использования двигателя соответственно по времени и мощности (Kдв = 0,6...0,9, КN = 0,3...0,8);

KqN – коэффициент, учитывающий изменение удельного расхода топлива в зависимости от степени использования двигателя по мощности и определяющийся по регуляторной характеристике двигателя (для большинства дизельных двигателей KqN = 1,5...0,9 при изменении КN в пределах 0,4...0,9);

Кх = 1,03 – коэффициент, учитывающий расход топлива на запуск и регулировку двигателя, а также ЕО в начале смены;

10–3 – переводной коэффициент.

При нормировании предусматривают также расход топлива на передвижение машин в ЭП и на различные технические надобности (техосмотры, регулировочные работы, обкатку агрегатов и др.). На эти цели расходуется 0,5...1% от общего количества топлива, потребляемого ЭП.

Для машин могут устанавливаться индивидуальные нормы расхода масел, но чаще (особенно для СДМ) они определяются в процентах от расхода топлива или в литрах (кг) на 100 л расхода топлива. При отсутствии индивидуальных норм принимают следующий расход смазочных материалов: моторных 2,5...5%; трансмиссионных 0,5...1,2%; специальных 0,1...1,0%; пластичных 0,2...0,3% от расхода топлива в зависимости от конструкции машины. Более точно расход смазочных материалов устанавливается на основании данных о вместимости баков (картеров) и периодичности замены масла.

Каждое эксплуатационное предприятие ведет количественный учет ТСМ в объемных и массовых единицах. Учет топлива ведется по каждому машинисту (водителю), каждой машине и по ЭП в целом, а смазочных материалов и рабочих жидкостей только по ЭП в целом. Основным документом первичного учета расхода топлива является сменный наряд (путевой лист) о работе машины.