РЕМОНТ

АВИАЦИОННОЙ ТЕХНИКИ

Лабораторный практикум

Для студентов направления 1001

"Авиация и космонавтика"

Часть ІІ

Киев 2012

УДК 629.735.083.02(076.5)

ББК 052я7

Р 386

Составители: А.П. Кудрин, Г.А. Волосович, Г.М.Зайвенко

Рецензент О.С. Тугаринов

Утверждено на заседании научно-методического

редакционного совета Аэрокосмического института НАУ

Ремонт авиационной техники: Лабораторный практикум/

Р 386 Сост.: А .П. Кудрин, Г.А. Волосович, Г.М.Зайвенко - К.: НАУ

2012 ст-46.

В лабораторном практикуме рассмотренные вопросы технологических процессов восстановления авиационной техники.

Предназначены для студентов V курса направления 1001 «Авиация и космонавтика».

ОБЩИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Цель лабораторных работ - закрепить и углубить знания, полученные студентами при изучении теоретического материала дисциплины, а также привить навыки проведения самостоятельных исследований, необходимых для решения заданий, которые стоят перед авиационными инженерами при эксплуатации и ремонте воздушных судов и авиационных двигателей.

Чтобы успешно выполнить и защитить лабораторную работу необходимо ознакомиться с методикой ее выполнения, знать лекционный материал по теме работы, выучить краткие теоретические сведения и ознакомиться с рекомендованной литературой.

Выполненную лабораторную работу оформляют в виде отчета, предъявляют преподавателю для защиты. После собеседования, целью которого является выявление степени усвоения материала и соответствия полноты выполнения работы, преподаватель фиксирует в отчете защиту лабораторной работы.

Студенты, которые не сдали лабораторных работ, к экзамену не допускаются.

ЛАБОРАТОРНАЯ РАБОТА 11

Восстановление работоспособности деталей авиационной техники газотермическим напылением покрытий

Цель работы - практически ознакомиться с технологией и особенностями методики восстановления деталей авиационной техники газотермическими методами напыления покрытий.

Краткие теоретические сведения

Правильный выбор покрытия и метода его нанесения на изношенные поверхности определяется рядом факторов:

· условиями эксплуатации детали и ее функциональным назначением в системе (узле);

· характером и интенсивностью процессов трения и изнашивания сопряженных поверхностей в процессе эксплуатации;

· материалом детали;

· состоянием ее поверхностного слоя после отрабатывания ресурса;

· размерами дефекта (глубина, площадь);

· конструктивными особенностями детали и ее ремонтопригодностью.

Полное восстановление работоспособности изношенных деталей, их надежность в конкретных условиях эксплуатации обусловлены соблюдением технологических приемов восстановления, выбором оптимальных количественных и качественных составов износостойких покрытий, режимов нанесения покрытий на изношенные поверхности деталей и соответствующей механической обработки. Одним из наиболее перспективных методов восстановления изношенных деталей является газотермическое напыление покрытий.

Газотермические методы восстановления деталей - это процессы получения покрытий из различных материалов, основанные на нагревании их до пластического или жидкого состояния, распылении их и нанесении на предварительно подготовленную поверхность. В зависимости от источника нагревания материала (электрическая дуга, энергия, выделяемая при горении смеси газов, токи высокой частоты и др.) газотермическое напыление подразделяют на електродуговое, газопламенное, плазменное, детонационное и др.

Использование в каждом конкретном случае определенного вида газотермического напыления обусловленно в первую очередь энергетическими (температурными) возможностями метода в создании покрытий необходимого качества. Газопламенный метод, например, имеет существенный недостаток - низкую температуру пламени, потому его применяют для небольшого круга напыляемых материалов, главным образом, легкоплавких окислов и сплавов.

Для резкого повышения температуры газового потока, расширения круга напыляемых материалов, увеличения производительности процесса напыления, а также повышения качества покрытий используют метод плазменного напыления. Сверхвысокие температуры плазменного потока (15000 - 20000°К) позволяют напылять практически любые тугоплавкие материалы. При этом плазменное покрытие по прочности сцепления и плотности превосходит газопламенное. Метод плазменного напыления лучше применять для восстановления деталей, которые работают в жестких условиях трения (сухое трение, повышенные нагрузки, агрессивные среды и др.).

При выборе газотермического метода восстановления деталей необходимо учитывать энергетические возможности метода, его технологические особенности и экономическую целесообразность применения.

Качество восстановления деталей напылением в значительной степени зависит от последовательности технологических операций восстановления, которые выполняют в следующем порядке:

· очистка и промывка изношенных деталей от загрязнения;

· дефектация;

· механическая обработка деталей (удаление изношенного участка детали);

· дробеструйная (пескоструйная) обработка для снятия оксидных пленок с поверхности детали и создания оптимальной шероховатости;

· контроль качества дробеструйной обработки;

· напыление покрытия;

· контроль качества напыленного слоя (сплошности покрытия, прочности сцепления с поверхностью детали, толщины);

· механическая обработка покрытия для получения необходимых размеров детали;

· контроль качества восстановления детали (размеров, шероховатости, прочности сцепления);

· маркировка изделия.

Необходимое качество покрытия, его практическая пригодность для восстановления детали обусловлены, с одной стороны, свойствами компонентов, составляющих покрытие, и, с другой стороны - свойствами покрытия, приобретенными в процессе его напыления на восстанавливаемую поверхность детали. Изменяя параметры технологического процесса напыления, эти свойства покрытия можно также изменять в соответствии с требованиями эксплуатации восстанавливаемой детали.

Особенностями условий эксплуатации детали и системы, в которой эта деталь функционирует, является скорость скольжения, качения или качения с проскальзыванием, давление (нагрузка), вибрация (частота, амплитуда), температурный фактор, среда (газовая или смазка).

Износ детали зависит от процессов, протекающих в зоне трения сопряженных поверхностей при эксплуатации.

Характер процессов на контакте и вид износа детали в первом приближении определяют визуально, более точно - металлографическим макро- и микроисследованием изношенных (поврежденных) участков, изменение микротвердости по глубине поврежденного слоя, размер (глубину) пластической деформации, характер продуктов износа и т. п.

Износостойкое покрытие для восстановления детали должно иметь такой комплекс физико-механических и химических свойств, которые в конкретных условиях эксплуатации позволят уменьшить интенсивность процессов изнашивания детали и повысить ее износостойкость. Выбор метода нанесения покрытия на изношенные поверхности детали зависит от способности метода обеспечить восстановление номинальных размеров детали, достаточную прочность сцепления покрытия с деталью и экономической целесообразности метода.

Основными свойствами покрытий, которые обеспечивают работоспособность восстанавливаемых деталей в условиях эксплуатации, являются прочность сцепления покрытия с основой, зависит от технологических параметров напыления, качества подготовки восстанавливаемой поверхности перед напылением, толщины покрытия и других факторов. Износостойкость, в свою очередь, зависит от твердости покрытия, пористости, механической прочности, коррозионной стойкости, термостойкости, остаточных напряжений в напыленном слое, других характеристик.

Прочность сцепления покрытия  определяют как отношение усилия Р, при котором происходит отрыв (отделение) покрытия от основы, к площади сцепления покрытия с основой F:

определяют как отношение усилия Р, при котором происходит отрыв (отделение) покрытия от основы, к площади сцепления покрытия с основой F:

Оценку прочности сцепления покрытий выполняют испытанием циклической нагрузкой, царапанием, испытанием на сдвиг, срез, вытягивание штифта, и др. Применения того или другого метода для оценки прочности сцепления покрытия обусловленно видом покрытия, толщиной, характером подготовки поверхности перед нанесением покрытия, его прочностными свойствами.

Для оценки износостойкости выбранного покрытия его часто испытывают на изнашивание на машинах трения, которые моделируют реальные условия эксплуатации восстанавливаемой детали. На специальных машинах моделируют работу сопряженных поверхностей в различных условиях трения - при трении скольжения или качения, при сухом трении и со смазкой, в условиях фреттинг-корозии, в различных газовых средах. При нормальних, низких и повышенных температурах и т.п.

Испытание покрытия проводят на специальных образцах. Параллельно с испытанием покрытия в равных условиях нагружения испытают образцы из материала восстанавливаемой детали. При этом фиксируют износ и коэффициент трения исследуемого материала и покрытия. Сравнительную оценку износостойкости и антифрикционных свойств выбраного покрытия проводят по результатам проведенных испытаний.

Статистический анализ деталей, изношенных в разных условиях эксплуатации, показывает, что значительное место в общем объеме изношенных деталей занимают детали, которые работали в условиях фреттинг-коррозии. Фреттинг-коррозия - это коррозийно-механическое изнашивание соприкасающихся тел при малых колебательных перемещениях. Колебательные микроперемещения сопряженных деталей ЛА возникают в результате постоянно действующих вибрационных нагрузок, которые сопровождают роботу ЛА с момента запуска двигателя и до его посадки. Фреттинг-коррозия - это специфический вид изнашивания, вызывающий на поверхностях различные дефекты, коррозию, участки схватывания, усталостные трещины, приводящие к разрушению деталей. Износостойкость материалов в условиях фреттинг-коррозии (фреттингостойкость) исследуют на фреттингових установках МФК-1 (рис. 11.1), позволяющих моделировать различные условия работы пар трения в соответствии с ГОСТ 23.211-80.

В основу работы установки (рис. 11.1) положено превращение вращательного движения ротора электродвигателя 2 в угловое колебательное движение образца 9. Электродвигатель передает вращательное движение эксцентрику 1 с регулируемым эксцентриситетом. Частота вращения и количество оборотов регистрируются тахометром 3. Эксцентрик 1 через шатун 12 связан с кулисой 11 вала 10 привода обратно-вращательного движения образца 9. Для обеспечения полного прилегания образцов в процессе эксперимента неподвижный образец 8 фиксируют на самоориентирующейся цанге, установленой на валу подвижной балки 6. Торцевое трение спряженных образцов (рис. 11.2) происходит по кольцевой поверхности с рабочей площадью  . Амплитуду перемещения образцов в процессе эксперимента регистрируют бинокулярным микроскопом МБС-2 в стробоскопическом освещении.

. Амплитуду перемещения образцов в процессе эксперимента регистрируют бинокулярным микроскопом МБС-2 в стробоскопическом освещении.

Рис. 11.1. Принципиальная схема установки МФК-1:

1- эксцентрик; 8-неподвижный образец;

2- электродвигатель; 9 - контробразец;

3- тахометр; 10 - вал;

4,5- нагружающее устройство; 11 - кулиса;

6- вал подвижной балки; 12 - шатун;

7- самоориантирующаяся цанга; 13 – подстроечное устройство

Объектив микроскопа с 56-кратным увеличением фокусируют на линию, предварительно нанесенную алмазным индикатором на образцы. Линия пересекает поверхность двух сопряженных образцов. При частоте вспышек стробоскопа, отличающихся от частоты колебания образцов, наблюдают смещение линий на образцах во время испытаний. Измерив кратные отклонения этих линий по шкале микроскопа, с учетом увеличения, устанавливают амплитуду колебаний во время эксперимента. Амплитуда перемещения образца 9, при необходимости, регулируется эксцентриком 1 и подстраивающим устройством 13 (см. рис. 11.1) Нагружение образцов осуществляют нагружающим устройством 4,5.

Сила и коэффициент трения, их изменение в процессе испытаний, очень важные при исследовании процессов в зоне трения. При изменении коэффициента трения можно определить период приработки образцов (рис. 11.2) или момент разрушения покрытий.

|

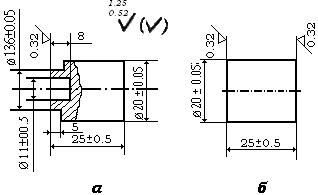

Рис. 11.2. Образцы для испытания материалов и покрытия на фреттингостойкость: а - подвижной; б - неподвижный

Установка оснащена системой измерения силы трения, состоящей из устройства, комплекта тензометрической аппаратуры, усилителя и шлейфового осциллографа Н-107.

Рис. 11.3. Устройство для измерения силы трения образцов:

1 – тензодатчик;

2 – тензобалочка;

3 – упорный винт;

4 – хомут;

5 – рычаг;

6 – вал;

7 – штифт;

В устройстве (рис. 11.3) на вал 6 неподвижного образца жестко, за счет конического штифта 7, насажен рычаг 5, на который со свободной посадкой посажен хомут 4, который фиксируемой в любом положении вдоль оси рычага винтами 3. При наличии момента трения на валу 6 рычаг 5 двумя упорными винтами 3 прервет движение от вала на тензобалочки 2 с наклеенными на них тензодатчиками 1. Сигнал от тензодатчиков передается на усилитель 8АНЧ, а из усилителя на шлейфовый осциллограф Н-107. Тензодатчики имеют базу  и сопротивление порядка 200 Ом.

и сопротивление порядка 200 Ом.

Погрешность аппаратуры при измерении момента и силы трения не превышает 1,5-2%. Снимая показания с экрана осциллографа, находят по тарировочному графику силу трения в зоне контакта образцов. Износ материалов в условиях фреттинг-коррозии при невысоких удельных нагрузках и амплитудах микроперемещения определяют профилографом "Калибр-ВЕИ" и методом микрометрирования, а потом переводят в весовой износ для профилографа:

;

;

при микрометрировании

,

,

где  - весовой износ;

- весовой износ;  - средний диаметр рабочей части образца;

- средний диаметр рабочей части образца;  - внешний диаметр рабочей части образца, а

- внешний диаметр рабочей части образца, а  - внутренний;

- внутренний;  - средняя площадь поперечного сечения рабочей части образца, измеренная на профилографе; γ - удельный вес материала, из которого изготовленные образцы;

- средняя площадь поперечного сечения рабочей части образца, измеренная на профилографе; γ - удельный вес материала, из которого изготовленные образцы;  - суммарный линейный износ;

- суммарный линейный износ;  - рабочая площадь образца.

- рабочая площадь образца.

При высоких удельных нагрузках и амплитудах микроперемещений, когда повреждение поверхности трения значительно, износ определяют прямым взвешиванием образцов или проводят его оценку по шероховатости поверхностей (глубине повреждения). Взвешивание образцов выполняется на аналитических весах АДВ-200М.

Износ определяется по формуле:

,

,

где  - масса образца до испытаний;

- масса образца до испытаний;  - масса образца после испытаний.

- масса образца после испытаний.

Оценку износа поверхностей в этом случае можно выполнять оптиметром ИКВ. Согласно ГОСТ 23.211-80, износы измеряют на восьми равнозначных участках рабочих поверхностей (рис. 11.4).

Рассчитывают среднее изнашивание по формулам:

,

,

где  - расстояние от начальной неизношенной поверхности образца к точке профиля изношенной поверхности измеряемого участка;

- расстояние от начальной неизношенной поверхности образца к точке профиля изношенной поверхности измеряемого участка;  - количество

- количество  -х измерений на характерных участках профиля изношенной поверхности (должно быть не менее 5).

-х измерений на характерных участках профиля изношенной поверхности (должно быть не менее 5).

На износ и силу трения поверхностей как в условиях фреттинг-коррозии, так и в других условиях трения влияют разнообразные внешние факторы: частота и амплитуда микроперемещений спрягающих поверхностей (или скорость скольжения, качения), нагрузки, среда, температура, физико-механические и химические свойства материалов пар трения. Поэтому износостойкие и антифрикционные свойства материалов при трении как правило исследуют в зависимости от внешних факторов, которые в значительной степени определяют реальные условия эксплуатации пар трения.

Рис. 11.4. Схема измерения износа образцов после испытания: 1-8 - участки рабочей поверхности

Задание

1. Ознакомиться с газотермическими методами восстановления деталей и повышения их износостойкости.

2. Выучить свойства покрытий, которые определяют их работоспособность в условиях эксплуатации, и методы исследования свойств покрытий.

3. Выучить условия эксплуатации восстанавливаемой детали и провести анализ процессов, которые вызывают ее изнашивание.

4. Определить ведущий вид износа детали.

5. Провести обоснованый выбор износостойкого покрытия для восстановления детали и метода его нанесения на изношенные поверхности.

6. Исследовать основные свойства выбранного покрытия, сделать контроль его качества и работоспособности в условиях эксплуатации, близких к реальным.