Местные вытяжные устройства могут быть систематизированы в следующие группы: подъемно-поворотные самофиксирующиеся вытяжные устройства; местные отсосы, встроенные в сварочное оборудование; местные отсосы. встроенные в оснастку рабочих мест и автоматизированных и механизированных поточных линий; местные отсосы, обслуживающие роботизированные сварочные установки.

Подъемно-поворотные местные вытяжные устройства. Этот вид устройства включает в себя воздухоприемник, фиксирующийся в любом пространственном положении посредством шарниров и тяг, и гибкий шланг диаметром 140-160 мм, присоединяющий воздухоприемник к магистральному воздухооду централизованной вытяжной системы низкого или среднего давления либо к индивидуальному вентиляционному или фильтровентиляционному агрегату (рис. 7.12).

| Рис. 7.12. | Схемы подъемно-поворотных вытяжных устройств |

| Рис. 7.13. | Консольно-поворотное вытяжное устройство |

Подъемно-поворотные вытяжные устройства являются наиболее универсальными и могут быть использованы при любых видах сварки как в нестационарных, так и стационарных условиях.

Одним из основных параметров, определяющих эксплуатационную пригодность передвижного вытяжного устройства, является зона эффективного улавливания, т.е. область изделия, на которой будет осуществляться улавливание не менее 80% сварочного аэрозоля без дополнительного перемещения воздухоприемника.

Исходя из условий выполнения технологического процесса, минимальный диаметр зоны эффективного улавливания принят равным 400 мм, что примерно соответствует длине шва, провариваемого одним электродом. Практика показывает, что такая зона эффективного улавливания приемлема и при полуавтоматической сварке, т.к. через аналогичные интервалы времени сварщик прекращает сварку для проверки качества шва. Минимальная высота подвески воздухоприемника над изделием определяется удобством выполнения операций и может быть принята равной 400 мм.

Малогабаритные переносные воздухоприемники. При ручной сварке в труднодоступных местах и закрытых емкостях, а также на крупногабаритных конструкциях используются малогабаритные переносные воздухоприемники с магнитными или пневматическими держателями. На рис. 7.14 приведена конструкция местного отсоса на магнитном держателе. Она включает воронкообразный или щелевой приемник, магнитный держатель для крепления приемника у места сварки и гибкий шланг диаметром 32-38 мм. Последний подключается к высоковакуумной централизованной вытяжной системе или индивидуальному высоковакуумному побудителю. Вследствие малых габаритов эти устройства обладают высоким аэродинамическим сопротивлением – порядка 3 кПа при объеме удаляемого воздуха 150 м3/ч. Эффективность улавливания аэрозоля (75%) достигается при установке пылегазоприемника на высоте 500 мм

| Рис. 7.14. | Переносный малогабаритный воздухоприемник на магнитном держателе |

над свариваемым швом и регулярных перестановках его по мере движения шва, на что затрачивается до 10% рабочего времени сварщика. Конструкция крепления воздухоприемника к магниту дает возможность поворота приемника в двух плоскостях без перестановки магнита.

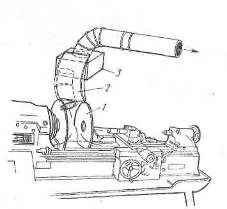

Местные вытяжные устройства, встроенные в сварочное оборудование. Большое внимание уделено широко распространенным в практике горелкам для полуавтоматической сварки в СО2. Имеются решения, в которых отсос выполнен в виде отдельного элемента - воздухоприемной насадки, пристроенной к существующей горелке. Другим вариантом являются специальные конструкции горелок со встроенным воздухоприемным устройством и совмещенными или раздельными вентиляционными и технологическими коммуникациями. Устройство (рис. 7.15) состоит из воздухоприемника с кольцевым или щелевым всасывающим отверстием, расположенным над срезом сопла для подачи защитного газа, и гибкого шланга, соединяющего воздухоприемник с индивидуальным побудителем тяги повышенного вакуума (высоконапорный вентилятор, воздухоструйный эжектор или фильтровентиляционный агрегат) или с коллектором централизованной высоковакуумной системы. Необходимое разрежение в системе должно составлять 18-20 кПа.

| Рис. 7.15. | Принципиальная схема горелки для полуавтоматической сварки в СО2 со встроенным местным отсосом: 1 – кольцевой воздухоприемник; 2 – сопло для подачи СО2; 3 – гибкий шланг; 4 – отбойник; 5 – микровыключатель; 6 – электродная проволока: 7 – корпус; 8 – подвод СО2; 9 – канал для электродной проволоки; 10 – изоляция; 11 – токоведущий кабель; 12 – резиновая оболочка |

Достоинством горелок, оснащенных местными отсосами, является то, что они обеспечивают улавливание аэрозоля, не требуя специального перемещения отсоса в процессе сварки. Наиболее эффективны они при сварке горизонтальных швов. На вертикальных швах эффективность улавливания значительно снижается. К числу недостатков таких горелок следует отнести необходимость некоторого увеличения расхода защитного газа вследствие расположения воздухоприемника в непосредственной близости от зоны сварки. В некоторых конструкциях увеличена масса горелки, и, следовательно, - нагрузка на руку сварщика.

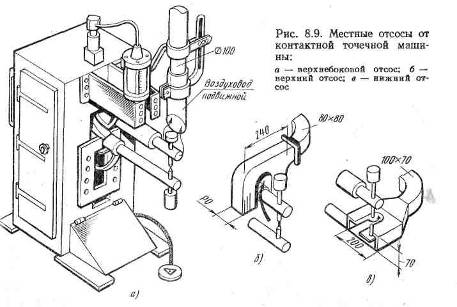

Целесообразно оборудовать встроенными или пристроенными метными отсосами контактные сварочные машины. Для стыковки машин они могут быть выполнены в виде укрытия с отсосом из него воздуха с целью предупреждения распространения по помещению как аэрозоли, так и брызг раскаленного металла. Разрежение внутри укрытия во время процесса сварки должно составлять 10 Па, что обеспечит скорость подсоса воздуха через неплотности в щели укрытия 4 м/с.

Точечные сварочные машины могут быть оборудованы воздухоприемниками, расположенными либо над точкой сварки, либо около нижнего электрода в виде полукольцевого отсоса (рис. 7.16). Необходимый объем удаляемого воздуха для одноточечной машины составляет 150-200 м3/ч.

| Рис. 7.16. | Местные отсосы от контактной точечной машины. а – верхнебоковой отсос; б – верхний отсос; в – нижний отсос |

Местные отсосы от контакных машин следует подключать к цеховым вытяжным системам низкого или среднего давления.

Для локализации выделяющегося аэрозоля в процессе роботизированной сварки могут быть использованы два принципиальных решения: устройство над роботом и свариваемым изделием вытяжного укрытия типа зонта со свесами, обеспечивающего улавливание аэрозоля при сварке в любой точке изделия; устройство малогабаритного местного отсоса, пристроенного или встроенного в сварочную горелку.

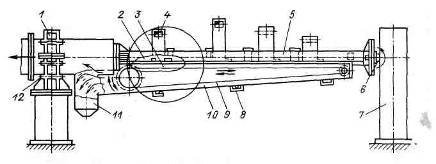

Местные вытяжные устройства, встроенные (пристроенные) в оснастку поточных линий и рабочих мест. На рис. 7.17 приведена схема местного вытяжного устройства, встроенного в конструкцию поворотного стапеля длч сварки рамы жатки. Кантователь содержит поворотную раму с магистральным вентиляционным каналом переменного сечения и вентиляционными патрубками с заслонками. В канале размещена щель со скребковыми пластинами, а заслонки снабжены электромагнитными фиксаторами. При соединении фиксаторов со звеньями цепи и включении последней производится избирательное перемещение заслонок патрубков, размещенных вблизи зоны сварки. Одновременно скребковые пластины производят очистку канала.

При совмещении окон с отверстиями патрубков вредные выделения из зоны сварки поступают через щелевые воздухоприемники в соответствующие патрубки и далее в магистральный канал и полый шпиндель. Здесь происходит поворот газового потока, и крупные частицы, продолжая по инерции свое прямолинейное движение, попадают через жалюзийную решетку в камеру и осаждаются в бункере, откуда периодически удаляются.

Газовый поток, содержащий мелкодисперсную пыль и газы, проходит через шпиндель и поступает в общецеховую вытяжную систему.

| Рис. 7.17. | Кантователь для сварки со встроенным вытяжным устройством. 1 – поворотный узел; 2 – электромагнитные фиксаторы; 3 – заслонка; 4 – щелевые воздухоприемники; 5 – свариваемое изделие: 6 – приводной шпиндель; 7 – стойка; 8 – коробка для сбора крупных отходов; 9 – цепь со скребковыми пластинами; 10 – магистральный канал переменного сечения; 11 – инерционный пылеуловитель; 12 – полый шпиндель |

Магистральный канал переменного сечения позволяет осуществить оптимальное распределение объемов отсасываемого воздуха и гидравлических сопротивлений. Возможна перекладка кантователя для сварки других изделий.

При сварке на стационарных местах изделий небольших размеров применяются сварочные столы со встроенными боковым и нижним местными отсосами. Боковой отсос имеет регулируемый угол наклона, что позволяет при вертикальном положении отсасывающей панели установить на стол или снять с него изделие.

Отсосы имеют регулировочные дроссель-клапаны, позволяющие отключить боковые панели и при сварке мелких изделий высотой до 100 мм использовать только нижние отсосы. Боковые панели стола состоят из двух секций с индивидуальными клапанами, что создает более интенсивный отсос на половине поверхности стола.

В случае необходимости оснастить существующий сварочный стол местными отсосами можно использовать подъемно-поворотные вытяжные устройства. Возможно также применение воздухоприемных устройств типа наклонных или вертикальных панелей равномерного всасывания, а также нижних отсосов через решетки и плоскости сварочного стола, присоединяя их к индивидуальным вентиляционным агрегатам или централизованной вытяжной системе низкого или среднего давления.

Местные отсосы при тепловой резке металлов. При изготовлении сварных изделий раскрой металла осуществляется машинами газовой или плазменной резки. При сборке изделий используется ручная резка.

Процессы тепловой резки сопровождается выделением мелкодисперсной пыли и газов. Размер частиц пыли < 5 мкм составляет около 98%. Количество выделяющихся вредных веществ и их состав зависит от состава разрезаемого металла, вида и режима резки. В табл. 7.9 приведены валовые выделения вредных веществ для некоторых марок сплавов.

| Таблица 7.9 - | Удельные валовые выделения вредных веществ при тепловой резке металлов |

| Вид резки | Разрезае- мый матери- ал | Тол- щи- на лис- та, мм | Выделяющиеся вредные вещества | |||||

| пыль | окси- ды мар- ганца, % | окси- ды хрома, % | СО2, г/м | NO2, г/м | ||||

| г/м | г/см3 | |||||||

| Газовая резка | низколегиро- ванные стали | 0,2 | 0,024 | 0,2 | 1,4 | |||

| 0,3 | 2,0 | |||||||

| 0,5 | - | - | ||||||

| 0,6 | - | |||||||

| 1,0 | - | 10,0 | ||||||

| высоколегиро- ванная сталь (45Г17Ю3) | 2,5 | 1,4 | 1,1 | |||||

| 5,0 | 0,20 | 18,0 | - | 2,0 | 1,6 | |||

| 10,0 | 2,7 | 2,2 | ||||||

| сплав титана | 3,0 | 0,4 | ||||||

| 7,0 | 0,5 | |||||||

| 13,0 | 0,6 | |||||||

| Плазмен- ная резка | низколегиро- ванные стали | 2,4 | 1,4 | |||||

| 4,1 | 2,0 | |||||||

| 6,0 | 0,10 | 3,0 | - | 2,5 | ||||

| 10,0 | ||||||||

| 13,3 | ||||||||

| спецстали: 1Х19Н9Т АК-25 | ||||||||

| 0,40 | 3,0 | |||||||

| 0,20 | 15,0 | 1,8 | ||||||

| алюминиевые сплавы: АМТ АМГ | ||||||||

| 16,4 | 0,23 | - | - | |||||

| 7,0 | 0,10 | - | - | |||||

| медные сплавы: М-3 Л-62 | ||||||||

| 0,3 | - | - | ||||||

| 0,9 | - | - | ||||||

| титановый сплав 3В | 0,25 |

При раскрое листового металла на столах основная схема улавливания аэрозоля включает отсос загрязненного воздуха из-под листа. на рис. 7.18 показан стол для ручной резки, который включает емкий пылеприемник – короб, разделенный на секции длиной 1,0-1,5 м. В стенке каждой секции имеется решетка, через которую полость секции сообщается с ответвлением сборного вытяжного канала, проходящего вдоль стола и присоединенного к вытяжному вентилятору. Каждое ответвление снабжено дросселем. С целью сокращения объема удаляемого воздуха с помощью дросселя включается только одна рабочая секция.

| Рис. 7.18. | Секционный отсос от раскроечного стола. 1 – стол; 2 – воздухоприемник; 3 – дроссель-клапан; 4 – воздуховод; 5 – рукоятка дроссель-клапана; 6 – разрезаемый лист |

Для машинной резки на поточных линиях разработан ряд конструкций местных вытяжных устройств от раскроечных рам, к воторых включение рабочих секций осуществляется автоматически, синхронно с движением машины и резака.

Вдоль раскроечной рамы прокладываются с одной или двух сторон вытяжные воздуховоды. Рама поперечными перегородками делится на узкие каналы, которые с помощью различных видов устройств сообщаются с вытяжными воздуховодами. В качестве примере на рис. 7.19 приведена схема конструктивного решения устройства, в котором верхняя часть воздуховода закрыта крышками, поворачивающимися вокруг оси. На крышке имеются ролик, и противовес. На портале машины жестко закреплена штанга, на конце которой установлена линейка. При движении машины линейка воздействует на ролики, отклоняет их в сторону и поднимает крышки, открывая отверстия вытяжном воздуховоде.

| Рис. 7.19. | Вытяжное устройство с откидными клапанами для отсоса аэрозоля от раскроечной рамы при плазменной резке. 1 – плазморезательная машина; 2 – раскроечная рама; 3 – магистральный воздуховод; 4 – откидной клапан; 5 – штанга; 6 - поддон |

В другой конструкции устройства щель в верхней части проложенных вдоль раскроечной рамы воздуховодов закрыта прорезиненной лентой. По воздуховоду перемещается воздухоприемник, жестко закрепленный на портале машины и движущийся вместе с ней. В приемнике установлены три ролика. Лента, огибая эти ролики, образует окно для входа загрязненного воздуха из каналов рамы в воздуховод.

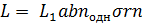

Ориентировочный объем удаляемого такими устройствами воздуха

(7.16)

(7.16)

где:  - удельный объем воздуха, удаляемого с 1 м2 площади раскроечной рамы, м3/(ч∙м2) (на основе экспериментальных данных может быть принят 2500 м3/(ч∙м2) при газовой резке и 4000 м3/(ч∙м2) при плазменной резке); a – расстояние между ребрами рамы, м; b – ширина рамы, обслуживаемая приемником. м;

- удельный объем воздуха, удаляемого с 1 м2 площади раскроечной рамы, м3/(ч∙м2) (на основе экспериментальных данных может быть принят 2500 м3/(ч∙м2) при газовой резке и 4000 м3/(ч∙м2) при плазменной резке); a – расстояние между ребрами рамы, м; b – ширина рамы, обслуживаемая приемником. м;  - количество одновременно подключаемых каналов;

- количество одновременно подключаемых каналов;  - коэффициент, учитывающий подсосы воздуха через неплотности, ориентировочно равный 1,5; n – количество вытяжных воздуховодов.

- коэффициент, учитывающий подсосы воздуха через неплотности, ориентировочно равный 1,5; n – количество вытяжных воздуховодов.

Для повышения эффективности улавливания аэрозоля при резке и уменьшения объема удаляемого воздуха применяется активирование одностороннего отсоса от раскроечной рамы посредством подачи с противоположной стороны компактной струи воздуха (сжатого). Применение сдувающей струи позволяет снизить расход отсасываемого воздуха примерно в 1,5 раза.

В некоторых отраслях промышленности с целью уменьшения пылегазовыделений в воздух применяют резку металлов на воде и над водой. В этом случае основная часть аэрозоля поступает в воду. Улавливание загрязненного воздуха может быть осуществлено небольшим патрубком. Патрубок располагается у резака и гибким шлангом соединяется с вентилятором. Такое устройство позволяет практически полностью уловить выделяющиеся вредные вещества.

При резке труб улавливание аэрозоля может быть осуществлено вытяжным устройством, показанным на рис. 7.20. Трубы устанавливаются на роликовых стендах и закрепляются в поворотной планшайбе. Удаление загрязненного воздуха осуществляется местным отсосом, установленным у планшайбы. Подтекание воздуха осуществляется через открытый торец трубы, причем эффективное улавливание аэрозоля достигается при скорости входа воздуха в трубу 3 м/с.

| 7.5 | Цеха окраски | |

| 7.5.1 | Технологический процесс. Лакокрасочные материалы и их санитарно-гигиенические характеристики | |

Наибольшее распространение в настоящее время в машиностроении получила окраска пневматическим распылением. Метод заключается в раздроблении лакокрасочного материала (ЛКМ) сжатым воздухом и нанесении его на окрашиваемую поверхность в виде тонкой дисперсной массы. При этом образуется облако тумана, содержащего красочную пыль, пары и капли растворителя, которые загрязняют воздух рабочей зоны. Количество вредных веществ, поступающих в воздушную среду, приведено в табл. 7.10.

| Рис. 7.20. | Вытяжное устройство от станка для резки труб. 1 – горелка; 2 – кольцевой отвод; 3 – планшайба; 4 – воздуховод; 5 – шаровой шарнир; 6 - труба |

| Таблица 7.10 - | Количество вредных веществ, поступающих в воздушную среду при окрашивании ручным распылением |

| Метод окрашивания | Произ- води- тель- ность, г/мм | Количество вредных веществ от содержания в ЛКМ, % | |

| красоч- ная пыль | пары раствори- теля | ||

| Пневматический | 30,0 | ||

| Безвоздушный | 2,5 | ||

| Безвоздушный электростатический | 1,0 | ||

| Пневмоэлектростатический | 3,5 | ||

| Электростатический с механическим распылением | 0,3 |

В установках безвоздушного распыления лакокрасочный материал подают под давлением 0,4-0,6 МПа. В некоторых аппаратах, кроме того, проводят нагрев материала до 50-800С. Это дает возможность применять более вязкие материалы, содержащие меньшее количество растворителя, чем при пневматическом распылении.

Окраска в электростатическом поле высокого напряжения основана на его создании посредством подачи отрицательного заряда на распыляемый лакокрасочный материал и положительного на окрашиваемое изделие. По сравнению с установками пневматического распыления поступление в воздух красочной пыли уменьшается в 15 раз, но в связи с применением ЛКМ меньшей вязкости выделение в воздух паров растворителей значительно увеличивается.

Метод окраски окунанием и струйным обливом с последующей выдержкой в парах растворителя используют для нанесения однослойных покрытий на мелкие и средние изделия. Недостаток этого метода – значительные потери растворителя по сравнению с другими способами окраски.

При окрашивании нанесением порошковых полимерных материалов применяют пневматическое, пневмоэлектростатическое распыление порошка, погружение изделий в псевдоожиженный слой, который получают продувкой через порошок сжатого воздуха. После нанесения порошка изделие поступает в сушило, где при температуре 170-2000С происходит отверждение порошка и формирование покрытия.

Процесс нанесения порошка автоматизирован и осуществляется в закрытых камерах, из которых поступление порошка в помещение практически не происходит. При отверждении порошка в сушилах выделяется небольшое количество летучих веществ. Например, на 1 кг порошковой эпоксидной краски марки П-ЭП-534 в воздух выделяется 142 мг эпихлоргидрана, 50 мг аммиака, 6,0 мг толуола.

Лакокрасочные материалы содержат пленкообразующую основу и растворители. Состав пленкообразователей разнообразен, ими могут быть природные и конденсационные смолы: канифольные, битумные, глифталевые, бикелитовые, пентафталевые, эпоксидные и др. Кроме того, пленкообразователи содержат пигменты, в основном оксиды металлов – цинка, свинца, хелеза, титана. алюминия, а также глину, сажу и различные органические вещества. Для окрасочных работ в качестве растворителей наиболее часто применяют ароматические углеводороды: толуол, ксилол, сольвент, спирты (бутиловый и этиловый), эфиры (бутил- и этилацетаты), углеводороды (бензин и уайт-спирит).

В зависимости от способа окрашивания в воздух рабочей зоны могут поступать либо только пары растворителя (окраска кистью, наливом, окунанием),либо пленкообразующие основы в виде красочной пыли (нанесение порошковых материалов), либо и то, и другое одновременно (пневматическое и безвоздушное распыление).

| 7.5.2 | Рекомендуемые решения местной вытяжной вентиляции |

Детали малых и средних размеров окрашивают в кабинах с горизонтальным движением воздуха. Маляр располагается вне кабины у открытых проемов таким образом, чтобы факел лакокрасочного материала имел направление в сторону вытяжного отверстия. Объемы удаляемого воздуха с учетом токсичности ЛКМ приведены в табл. 7.11.

Окрашивание крупногабаритных изделий производят в камерах, внутри которых располагается маляр. В камерах с вертикальным движением воздуха загрязненный воздух удаляют через напольные решетки, расположенные по всей площади камеры, и направляют в подрешеточное пространство, нижняя часть которого заполнена водой. Далее воздух поступает в гидрофильтр.

Изделия устанавливают над решеткой на высоте, обеспечивающей подтекание воздуха со скоростью 2 м/с.

| Таблица 7.11 - | Расход воздуха, удаляемого через местные отсосы при ручных способах нанесения покрытий |

| Способ окрашивания | Степень токсичности лакокрасоч- ного иатериала | Камеры с горизон- тальным движением воздуха | Камеры с верти- кальным движением воздуха | Наполь-ные решетки |

| Расход удаляемого воздуха, м3/(ч∙м2) | ||||

| с площади открытых проемов | с площади камеры | с габа- ритной площа- ди ре- шетки | ||

| Пневматическое распыление | - | |||

| 2-3 | ||||

| Безвоздушное распыление | - | |||

| 2-3 | ||||

| Электростатическое распыление: | ||||

| пневматическое | 1-4 | - | ||

| безвоздушное | 1-4 | - | ||

| Напыление в электрополе порошковых материалов | 1-4 | - | - | |

| Окрашивание кистью | 2-3 | - | - | |

| - | - | |||

| Примечание. При использовании пневматических краскораспылителей, работающих при давлении 0,4 МПа и выше, расчетные объемы удаляемого воздуха необходимо увеличит в 1,5 раза. |

Объемы воздуха, удаляемого из камеры, приведены в табл. 7.11 с учетом степени токсичности и способа нанесения ЛКМ.

Приточный воздух в объеме 90% от количества удаляемого подается в камеру через потолок или поступает через отверстия в потолке блугодаря разрежению, создаваемому в камере вытяжной вентиляцией.

При бескамерном окрашивании вытяжная решетка располагается в полу на рабочих местах окраски (рис. 7.21). Площадь решетки должна быть достаточной для размещения изделий, которые следует располагать не ближе, чем на расстоянии 300 мм от ее края. Стороны решетки не должны быть меньше 1,4 высоты изделия.

Бескамерное окрашивание изделий высотой более 2 м можно производить, если напольные решетки, расположенные вблизи стены, экранированы. Экраны должны быть выше окрашиваемого изделия не менее, чем на 0,5 м. Объемы воздуха, удаляемого с 1 м2 напольной решетки, приведены в табл. 7.11.

| Рис. 7.21. | Вентиляция при бескамерной окраске крупных изделий. 1 – вентилятор; 2 – корпус; 3 – щиток отбойный; 4 – труба водоподводящая; 5 – полуцилиндр; 6 – воздухопромывной канал; 7 – настил решетчатый; 8 – стойка; 9 – фильтр сетчатый; 10 - ванна |

Окраску в электростатическом поле производят в специальной камере (рис. 7.22), в которой воздух необходимо удалять через вертикальные воздуховоды с отверстиями по всей высоте, расположенные по углам камеры. Для получения относительной равномерности удаления воздуха через все отверстия суммарная площадь их в каждом воздуховоде должна быть не более 50% площади поперечного сечения воздуховода.

Количество удаляемого воздуха определяется из условия создания скорости в открытых проемах равной 0,4-0,5 м/с, и обеспечения взрывобезопасной концентрации паров растворителей в камере (не выше 20% нижнего предела взрываемости). При этом скорость потока воздуха в камере не должны превышать 0,3 м/с.

При окраске окунанием и струйным обливом с последующей выдержкой в парах растворителя ванны размещают в специальном укрытии (рис. 7.23). Укрытие оборудуют системой вентиляции, обеспечивающей кратность воздухообмена, равную 20 ч- 1 с частичным выбросом воздуха в атмосферу. Объем удаляемого воздуха длжен быть достаточным для разбавления выделяющихся паров растворителей до концентрации, не превышающей 50% нижнего предела взрываемости.

В проходных укрытиях транспортные проемы оборудуют воздущными затворами в виде вертикально расположенных бортовых отсосов. Количество удаляемого воздуха принимают равным 2000-2800 м3/ч на 1 м2 площади проема при высоте до 1 м.

Окрашивание изделий порошковыми материалами при пневматическом или пневмоэлектростатическом распылении должно производиться в камерах,

| Рис. 7.22. | Схема вентиляции камер электростатического распыления. 1 – транспортный проем; 2 – корпус камеры; 3 – конвейер; 4 – воздухоприемные короба; 5 - вентилятор |

| Рис. 7.23. | Схема установки струйного облива. 1, 9 - воздушные затворы; 2 – входной тамбур; 3 – монорельс подвесного конвейера; 4 – зона облива; 5 – контур с соплами; 6 – рециркуляционная система вентиляции; 7 – тоннель с парами растворителя; 8 – выходной тамбур; 10 – ограничительные плоскости; 11 - насос для ЛКМ; 12 – бак для ЛКМ |

оборудованных вытяжной вентиляцией. Скорость воздуха в проемах камеры при ручном напылении следует принимать не менее 0,5 м/с, а при автоматизированном – 0,8 м/с. При нанесении порошковых ЛКМ с помощью псевдоожиженного слоя скорость воздуха, создаваемая вытяжной вентиляцией в загрузочном отверстии установки, принимается 0,3-0,5 м/с. В сушилах следует создавать двухкратный воздухообмен в час. Не разрешается удалять воздух одной вытяжной системой от установки для нанесения порошковых ЛКМ и их сушки.

| 7.6 | Цеха механической обработки металлов | |

| 7.6.1 | Характеристика технологических процессов и выделяющиеся вредные вещества | |

Холодная обработка металлов и их сплавов проводится на токарных. фрезерных, сверлильных, расточных, отрезных, шлифовальных и других станках. При точении, сверлении и фрезеровании стальных изделий пыль практически не выделяется. Такие станки, как правило, локализующей вентиляцией не оборудуются. Удаление стружки производится периодически, механически или вручную. В процессе механической обработки резанием хрупких материалов (чугун, бронза, латунь и др.) происходит незначительное выделение пыли (табл. 7.12).

| Таблица 7.12 - | Удельные выделения пыли при обработке хрупких материалов резанием |

| Станки | Мощность электроприводов станков, кВт | Удельные пылевыделения, г/ч | |

| чугун | бронза и другие цветные металлы | ||

| Токарные | 1-20 | 20-40 | 6-10 |

| Фрезерные | 2,8-14 | 15-25 | 6-8 |

| Сверлильные | 1-10 | 3-5 | |

| Расточные | 1-10 | 6-10 |

Наиболее интенсивным пылевыделением сопровождаются операции абразивной обработки металла. Количество выделяющейся пыли в этом случае зависит в основном от твердости обрабатываемого изделия, окружной скорости круга, а также вида обработки (табл. 7.13).

| Таблица 7.13 - | Удельные выделения пыли при абразивной обработке металлов |

| Станки | Диаметр круга, мм | Удельные пылевыделения, г/ч |

| Круглошлифовальные | 150-900 | 420-1100 |

| Плоскошлифовальные | 175-500 | 470-790 |

| Бесцентроно-шлифовальные | 30-500 | 160-290 |

| Зубошлифовальные | 75-400 | 140-230 |

| Внутришлифовальные | 5-200 | 110-360 |

| Заточные | 100-550 | 140-1100 |

При обработке металлов абразивными кругами в воздух помещения выделяется пыль, состоящая на 30-40% (в массовых долях) из металла абразивного круга и на 60-70% из обрабатываемого материала.

Интенсификация процессов механической обработки металла с целью уменьшения изнашивания режущего инструмента и сохранения структуры обрабатываемого материала, нагревающегося вследствие трения до 400-5000С, потребовала эффективного охлаждения за счет обильного смачивания зоны обработки смазочно-охлаждающими жидкостями (СОЖ).

В качестве таких жидкостей широко применяются нефтяные минеральные масла, их эмульсии и эмульсолы. Эмульсии представляют собой 30-10%-ные водные растворы масел и неорганических щелочей. Применение СОЖ уменьшает интенсивность пылеобразования, но при этом в воздух производственного помещения происходит обильное выделение аэрозолей масла и эмульсола (табл. 7.14).

| Таблица 7.14 - | Удельные выделения аэрозолей масла, эмульсола при механической обработке металла |

| Тип станка | Мощность электроприводов станков, кВт | Выделения масла при охлаждении малом, г/ч | Выделения эмульсола при охлаждении эмульсолом, г/ч |

| Токарные крупных размеров | 10-200 | 3-40 | 0,06-1,3 |

| Фрезерные | 7-40 | 2-3 | 0,1-0,6 |

| Сверлильные | 1-14 | 0,2-0,3 | 0,1 |

| Заточные | 4-60 | 0,03-0,4 | |

| Круглошлифовальные | 0,7-10 | 21-200 | 0,1-1,7 |

| Плоскошлифовальные | 1,7-2,3 | 51-840 | 0,28-4,62 |

| Бесцентроно-шлифовальные | 4,5-20 | 33-600 | 0,7-3,3 |

| Зубошлифовальные | 2-10 | 90=-300 | 0,6-1,68 |

| 7.6.2 | Местная вытяжная вентиляция |

Технологическое оборудование металлообрабатывающих и машиносборочных цехов, как правило, не снабжаются встроенными местными отсосами. В связи с этим применяются главным образом нестандартные пристроенные местные отсосы, выполняемые в виде кожухов, воронок и т.п.

В первую очередь ими снабжаются станки, на которых механическая обработка металлов производится без применения СОЖ и процесс сопровождается интенсивным пылевыделением. К этой группе оборудования относятся различные шлифовальные станки (плоскокругошлифовальные и др.), заточные станки, а также токарные станки, на которых осуществляется обработка хрупких металлов (чугуна, бронзы и др.).

На токарных станках часто применяют нестандартные укрытия с откидными экранами для ограждения зоны резания от разлетающейся стружки. При обработке хрупких материалов для удаления образующейся пыли укрытия следует подключать к системе вытяжной вентиляции (рис. 7.24). Объем удаляемого воздуха определяется из условия создания скорости подтекания воздуха в укрытие 2-3 м/с.

Объемы воздуха, отсасываемого от кожухов сухих абразивных кругов (при работе без применения СОЖ), принимаются равными больше из величин, определяемых по выражениям

, м3/ч (7.18)

, м3/ч (7.18)

, м3/ч (7.19)

, м3/ч (7.19)

| Рис. 7.24. | Местный отсос от токарного станка при обработке хрупких материалов. 1 – укрытие; 2 – токарный станок; 3 – сборник крупной пыли |

где: F – площадь живого сечения рабочего отверстия кожуха, м2;  - скорость в этом сечении, равная

- скорость в этом сечении, равная  при направлении пылевого факела непосредственно в отверстие кожуха и

при направлении пылевого факела непосредственно в отверстие кожуха и  при направлении пылевого факела вдоль отверстия кожуха, м/с;

при направлении пылевого факела вдоль отверстия кожуха, м/с;  - максимальная окружная скорость вращения круга, м/с; d – диаметр кругв, мм; k – коэффициент, равный 2 для шлифовальных и заточных станков, 4 – для войлочных кругов с абразивной обмазкой.

- максимальная окружная скорость вращения круга, м/с; d – диаметр кругв, мм; k – коэффициент, равный 2 для шлифовальных и заточных станков, 4 – для войлочных кругов с абразивной обмазкой.

| 7.6.3 | Местная вытяжная вентиляция при плазменно-механической обработке и напылении |

Повышение производительности при механической обработке металлов на токарных, строгальных, карусельных и других станках достигают за счет плазменно-механической обработки (ПМО), представляющей собой сочетание плазменной обработки (резки) и обычного процесса резания с помощью лезвийного инструмента.

Процессы ПМО сопровождаются интенсивным выделением пыли, состоящей из частиц обрабатываемого материала и оксидов составля