Технологические схемы конвейерного транспорта на карьерах определяются горно-геологическими условиями месторождения, применяемой системой разработки, производительностью карьера и расстоянием транспортирования.

По назначению и месту в технологической схеме конвейера подразделяются на забойные, сборочные, подъемные, магистральные и отвальные.

Забойные конвейеры служат для транспортирования горных пород от экскаваторов до сборочного или подъемного конвейера. Их располагают на рабочих площадках уступов и перемещают вслед за подвиганием фронта горных работ.

Сборочные (передаточные) конвейеры обычно полустационарные и предназначены для доставки породы от одного или нескольких забойных конвейеров к подъемному или отвальному конвейеру.

Подъемные конвейеры стационарные, устанавливаются на нерабочем борту карьера или в пройденных под ним наклонных подземных выработок и служат для подъема породы из карьера на поверхность.

Магистральные конвейеры также стационарные, транспортируют породу по поверхности карьера.

Отвальные конвейеры передвижные, располагаются на отвалах и применяются для доставки вскрышных пород от магистральных конвейеров к отвалообразователям, которые размещают их в отвал.

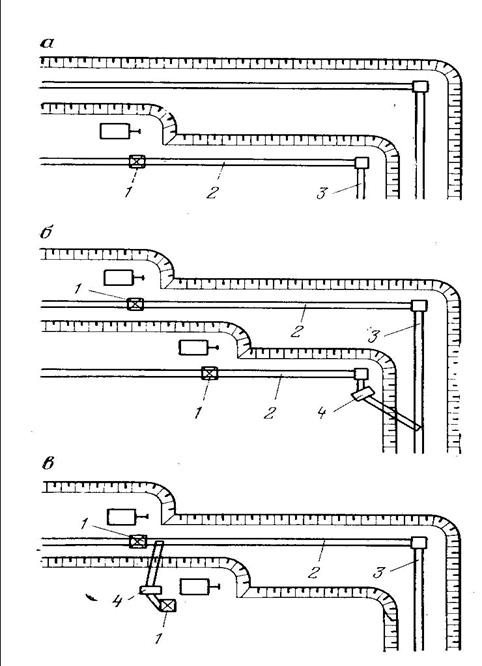

При перемещении вскрышных пород конвейерным транспортом во внутренние отвалы технологическая схема состоит из забойных, передаточных и отвальных конвейеров. Вскрышные породы при этом могут отрабатываться одним или несколькими уступами, и соответственно перемещение их в отвал может осуществляться одной или несколькими конвейерными линиями. В последнем случае применяют следующие основные схемы развития конвейерных линий:

1). Каждый уступ обслуживается отдельной линией, состоящей из забойного, передаточного и отвального конвейеров (рис. а). При этой схеме достигается независимость работы конвейеров на каждом уступе и упрощается организация работы транспорта, но требуется большое число конвейерных линий и отвалообразователей, увеличиваются расходы на передвижку забойных и отвальных конвейеров;

2). Каждый уступ отрабатывается с погрузкой породы на отдельные забойные конвейеры с последующей передачей породы с двух забойных на один передаточный конвейер (рис. б). При такой схеме в два раза уменьшается число передаточных и отвальных конвейеров, но требуется применение конвейерного перегружателя для передачи породы с нижнего на верхний уступ;

3). Уступы объединяются в группы по два уступа, и конвейерная линия устанавливается только на каждом верхнем подуступе; с нижнего подуступа порода передается на верхний с помощью перегружателя (рис. в).Применение такой схемы позволяет в два раза уменьшить число конвейерных линий, но значительно усложняет организацию работ в связи с жесткой взаимозависимостью работы верхнего и нижнего экскаваторов

На крупных карьерах, отличающихся большим объемом вскрышных работ, обычно применяют первые две схемы. При небольшом объеме вскрыши и малых моделях экскаваторов, а также при больших расстояниях транспортирования более целесообразна может быть третья схема.

Схемы конвейерных линий при

Перемещении вскрышных пород

во внутренние отвалы:

1-загрузочное устройство; 2-забойный конвейер;

3-передаточный конвейер; 4-перегружатель.

Транспортно – отвальные

Конвейерные установки.

К транспортно – отвальным установкам, принимающим разрыхленные мягкие вскрышные породы непосредственно от экскаваторов или промежуточных конвейеров, относятся транспортно-отвальные мосты и консольные отвалообразователи.

Транспортно-отвальный мост состоит из двух ферм: пролетного строения моста с двумя (забойной и отвальной) самоходными опорами и отвальной консоли. На фермах смонтированы конвейера (обычно два).Ширина конвейерной ленты 1000 – 2250 мм, а скорость ее движения 1,5 – 7,3 м/сек. Порода от экскаватора поступает на мост по промежуточным ленточным конвейерам. Мост может и не выполнять отвальные функции: в этом случае складирование пород осуществляется отдельным отвалообразователем, а мост служит соединительным звеном. Существуют конструкции составных многопролетных трех и пяти опорных мостов, включающих один два промежуточных моста.

Забойную опору располагают на вскрышном уступе (подуступе), кровле или почве добычного уступа, а отвальную опору – на предотвале или (при неустойчивых породах) почве (кровле) пласта полезного ископаемого. Местоположение опор определяет длину пролетного строения моста – расстояние между опорами L, которое у существующих мостов изменяется от 35 до 250 метров. Вылет отвальной консоли L2 ивысота отсыпки Но также зависит от размещения опор (L2 = 40 – 170 м, Но = 40 – 65 м.).

Мосты обладают конструктивной подвижностью:

- горизонтальной;

- вертикальной;

- угловой.

Горизонтальная подвижность (возможность увеличения длины моста) достигается за счет телескопичности главной стрелы или перемещения относительно неё забойной опоры.

Вертикальная подвижность - поворотность главной фермы относительно одной опоры на угол до 3° в вертикальной плоскости, что позволяет изменять отметки перемещения опор в пределах 2,5 – 16 м.

Угловая подвижность – поворотность моста в горизонтальной плоскости на угол ±15 - 20° от его продольной оси.

Ход мостов рельсовый, реже гусеничный.

Максимально допустимый продольный уклон пути находится в пределах 10 - 15‰, а поперечный 10 - 20‰. Максимальный радиус закругления пути 150 – 300 метров. Рабочая скорость движения мостов 4 – 6 м/мин.

В процессе перемещения породы мост совершает непрерывно или периодически возвратно-поступательное движение вдоль фронта работ.

Вслед за отработкой вскрышных заходок по мере движения мостов их рельсошпальные решетки перемещают путепередвигателями непрерывного действия, обычно встроенными в ходовые тележки самого моста. Шаг передвижки равен ширине вскрышной заходки (0,5 – 6м) для цепных и до 50м для роторных экскаваторов.

Консольные отвалообразователи выполняют транспортно-отвальные, отвальные или перегрузочные функции.

Они состоят из приемной и отвальной консолей, оборудованных ленточными конвейерами, поворотной платформы и ходовой части. Поворотность отвальной консоли в горизонтальной плоскости позволяет отсыпать многоярусные отвалы. Ширина ленты конвейеров до 2,8 метров, а скорость движения 2 – 6,5м/сек. Порода с приемного конвейера на отвальный перегружатель поступает через лотки или промежуточные конвейеры.

У большинства малых моделей отвалообразователей ходовой механизм гусеничный, у средних и мощных – шагающий шагающе-рельсовый.

Мощные консольные отвалообразователи входят в состав выемочно – отвальных комплексов, их производительность соответствует производительности головной машины – роторного экскаватора.

Перегружатели представляют собой самоходные передаточные механизмы с конвейерами относительно небольшой длины. Они могут быть одно- или двухопорными. У одноопорных перегружателей один – два конвейера расположены на поворотной платформе, ход гусеничный, реже шагающий. При двух конвейерах обычно приемный конвейер обладает дополнительно относительной поворотностью в пределах ±90º.

Двухопорные перегружатели с одним конвейером имеют две ходовые тележки (гусеничные, рельсовые, шагающие) либо второй опорой служит платформа роторного экскаватора, а перегружатель является одновременно и его разгрузочным конвейером.

Обычно длина перегружателя зависит от выполняемых функций и достигает 60 – 70м. Ширина конвейерной ленты достигает 2300 мм, скорость её движения до 4 м/сек.