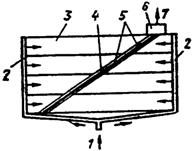

Перед подачей вод на механическую очистку их могут направлять в устройства, которые регулируют состав и расход сточных вод. Это обусловлено тем, что состав сточных вод и их объем (в результате залповых выбросов), особенно для промышленных предприятий, значительно изменяется в течение суток. К таким устройствам относят усреднители, которые либо дифференцируют поток сточных вод, либо интенсивно перемешивают отдельные потоки их. В конструктивном отношении усреднители представляют собой железобетонные резервуары прямоугольной формы в плане, при этом в первом случае он состоит из 4…6 параллельно расположенных коридоров, в которые поступает сточная вода (рис. 3.4). Эффект усреднения достигается разным временем поступления отдельных порций воды к сборному диагональному лотку. При усреднении за счет перемешивания сточные воды попадают в лоток, расположенный над резервуаром и оборудованный зубчатым водосливом для равномерного распределения воды по длине усреднителя.

| Перемешивание сточных вод осуществляется с помощью насосов, мешалок или барботиров. Общий объем усреднителей зависит от состава и режима отведения сточных вод и обычно соответствует (4…12)-часовому их притоку. |

| Рис. 3.4 Схема усреднителя с дифференцированием потока сточных вод: 1 – подача сточных вод; 2 – распределительные лотки; 3 – коридоры; 5 – сборные лотки; 6 – выпускная камера; 7 – отвод сточных вод |

Механической очистки вод достаточно только при промышленном оборотном водоснабжении некоторых производств. В большинстве же случаев она лишь подготавливает сточные воды к обработке другими методами. При этом загрязненные воды осветляются на 30…60%, что облегчает эксплуатацию сооружений для дальнейшей очистки.

Механическая очистка применяется для выделения из сточных вод нерастворенных минеральных и органических примесей. Поэтому для удаления взвешенных частиц из сточных вод используют гидромеханические процессы (периодические и непрерывные) процеживания, отстаивания (гравитационное и центробежное), а также фильтрование. Выбор метода зависит от размера частиц примесей, физико-химических свойств и концентрации взвешенных частиц, расхода сточных вод и необходимой степени очистки.

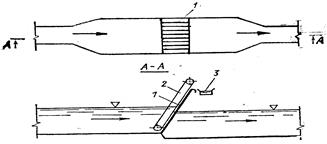

Процеживание – первичная стадия обработки сточных вод для извлечения из них крупных нерастворимых примесей, а также более мелких волокнистых фракций, которые в процессе дальнейшей обработки стоков препятствуют нормальной работе очистного оборудования. Для этого сточные воды пропускают через решетки (сита) и волокноуловители, которые устанавливают перед отстойниками (рис. 3.5).

Решетки могут быть неподвижными, подвижными, а также совмещенными с дробилками. Средний размер измельченных дробилками примесей не превышает 10 мм. Преимущество решеток-дробилок заключается в том, что они размещаются непосредственно в канале коллектора.

Рис 3.5 Схема решетки

Для удаления более мелких взвесей, а также ценных продуктов применяют сита, которые могут быть двух типов: барабанные и дисковые. Сито барабанного типа представляет собой сетчатый барабан с отверстиями 0,5…1 мм. При вращении барабана сточная вода фильтруется через его внешнюю или внутреннюю поверхность в зависимости от подвода воды снаружи или внутри. Задерживаемые примеси смываются с сетки водой и отводятся в желоб. Производительность сита зависит от диаметра барабана и его длины, а также от свойств примесей.

Принцип действия волокноуловителей, применяемых для задерживания волокнистых веществ, основан на процеживании сточной воды через конусообразные диски с перфорацией или специальные фильтры.

Для разделения взвешенных частиц на фракции могут быть использованы фракционаторы, основной частью которых является вертикальная сетка, разделяющая емкость на две части. Диаметр отверстий сетки 60…100 мкм. Сточная вода через сопло поступает внутрь фракционатора и делится на грубую и тонкую фракции, причем 50…80% взвешенных частиц остаются в грубой фракции.

Отстаивание гравитационное – удаление из сточных вод взвешенных веществ, которые под действием гравитационных сил оседают на дно отстойника, а под воздействием выталкивающих сил всплывают на его поверхность. Очистку сточных вод отстаиванием осуществляют в песколовках, отстойниках, осветлителях и нефтеуловителях.

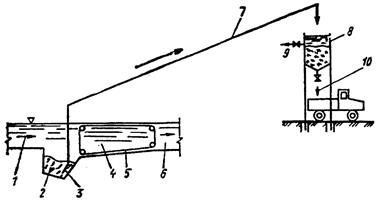

Песколовки (рис. 3.6), применяемые для выделения из сточных вод тяжелых минеральных примесей (в основном песка), устанавливают перед отстойниками, что упрощает эксплуатацию последних, а также сооружений по обработке осадка. Время пребывания сточных вод в песколовке составляет 0,5…2 мин. Песколовки, представляющие собой горизонтальные (прямоугольные или круглые в плане) резервуары из сборного или монолитного железобетона, рассчитываются так, чтобы в них фильтровались только минеральные примеси. Выпавший осадок собирается в приямок и удаляется либо в песковые бункеры, либо на песковые площадки. При надежном обеззараживании обезвоженный песок можно использовать при дорожных работах и изготовлении строительных материалов.

Рис. 3.6 Схема горизонтальной песколовки с обезвоживающим бункером:

1 – подводящий канал сточных вод; 2 – песковый приямок; 3 – устройство для удаления песка из песколовки; 4 – резервуар песколовки; 5 – устройство для сгребания песка в песковый приямок; 6 – отводящий канал сточных вод; 7 – трубопровод песчаной пульпы в бункере; 8 – бункер; 9 – поток воды обратно в песколовку; 10 – обезвоженный песок

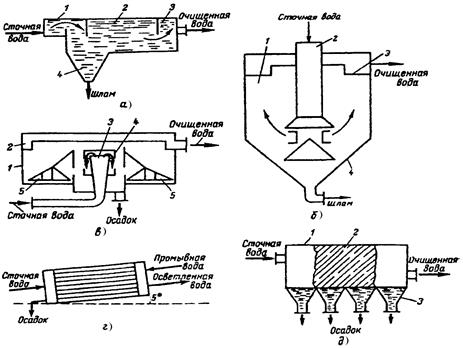

Отстойники делятся на вертикальные и горизонтальные (разновидностью последних являются радиальные, рис. 3.7). Основная масса взвешенных веществ (40… 60%) выпадает в осадок в течение 1,5 ч отстаивания. Чаще всего именно на это время и рассчитывается емкость отстойников. Вертикальные отстойники диаметром 4,5…9 м и высотой отстойной части 3 м применяют при

Рис. 3.7 Отстойники:

а – горизонтальный (1 – входной лоток; 2 – отстойная камера; 3 – выходной лоток; 4 – приямок);

б – вертикальный (1 – цилиндрическая часть; 2 – центральная труба; 3– желоб; 4 – коническая часть);

в – радиальный (1 – корпус; 2 – желоб; 3 – распределительное устройство; 4 – успокоительная камера; 5 – скребковый механизм); г – трубчатый; д – с наклонными пластинами (1 – корпус; 2 – пластины; 3 – шламоприемник)

расходах сточных вод до 10 тыс. м3 в сутки. При расходах более 10 тыс. м3 в сутки используют горизонтальные или радиальные отстойники. Размеры горизонтальных отстойников: длина 24…36 м, рабочая глубина 3…4 м, диаметр радиальных отстойников 18…54 м. Эффективность отстойников можно повысить, увеличив скорость осаждения частиц путем их укрупнения коагуляцией и флокуляцией или уменьшив вязкость сточной воды путем ее подогрева.

В осветлителях одновременно с отстаиванием происходит фильтрация сточных вод через слой взвешенных частиц.

Для очистки сточных вод, содержащих нефть, при концентрации более 100 мг/л применяют нефтеловушки (рис. 3.8). Эти сооружения представляют собой прямоугольные резервуары, аналогичные горизонтальным отстойникам, в которых нефть и вода разделяются из-за разности их плотностей. Всплывшая на поверхность нефть собирается и удаляется на утилизацию.

Рис. 3.8 Нефтеловушки:

а – горизонтальная (1 – корпус; 2 – гидроэлеватор; 3 – слой нефти; 4 – нефтяная труба; 5 – нефтеудерживающая перегородка; 6 – скребковый транспортер; 7 – приямок для осадка);

б – тонкослойная (1 – вывод очищенной воды; 2 – нефтесборная труба; 3 – перегородка; 4 – плавающий пенопласт; 5 – слой нефти; 6 – ввод сточной воды; 7 – секция из гофрированных пластин)

Центрифугирование – процесс очистки сточных вод в гидроциклонах, которые по своей конструкции могут быть открытыми (безнапорными) и напорными (рис. 3.9). Принцип действия гидроциклонов основан на сепарации частиц твердой фазы во вращающемся потоке жидкости. Преимущества гидроциклонов заключаются в высокой удельной производительности, сравнительно низких капитальных затратах на строительство, компактности и возможности автоматизации их работы.

Открытые гидроциклоны, по производительности существенно превосходящие отстойники, применяют для выделения из сточных вод оседающих и всплывающих веществ. Диаметр D и высота H цилиндрической части гидроциклона от 2 до 6 м, диаметр входного отверстия d = 0,1 D (при одном отверстии), а при двух входных отверстиях диаметр каждого d = 0,071 D. Угол конической части обычно составляет 60°.

Напорные гидроциклоны, изготавливаемые из нержавеющей стали, применяют для выделения из сточных вод примесей минерального происхождения, плотность которых значительно отличается от плотности воды. Они состоят из цилиндрической части диаметром от 25 до 500 мм и конической. Сточная вода подается под давлением 0,15…0,4 МПа.

Рис. 3.9 Схемы открытого (а) и напорного (б) гидроциклонов:

1 – водослив; 2 – кольцевой лоток; 3 – патрубок для отвода сточных вод; 4 – патрубок для подачи сточных вод; 5 – патрубок для выпуска осадка

Для повышения производительности гидроциклоны малого диаметра объединяют в общий агрегат, в котором они работают параллельно. Такие агрегаты называют мультигидроциклонами. Напорные гидроциклоны – надежные и высокопроизво-дительные аппараты, но их недостатком является большой расход электроэнергии и быстрый износ стенок в связи с абразивностью извлекаемых веществ.

Фильтрование – удаление взвешенного вещества из массы воды путем пропускания ее через слой пористого материала или через сетки с определенным размером отверстий. С помощью фильтрования очищают сточные воды, содержащие тонкодисперсные твердые примеси в небольшой концентрации. Его также применяют после физико-химических и биологических методов очистки, так как некоторые из них сопровождаются выделением в очищаемую жидкость механических загрязнений.