Диссертация состоит из введения, четырёх глав с выводами по каждой из них, общих выводов. Диссертация содержит125 страниц машинописного текста,11 таблиц, 25 рисунков, 31 формулу, 5 приложений и список использованной литературы из 152наименований отечественных и зарубежных авторов.

Во введении отражена проблема и обоснована актуальность проводимых исследований, сформулированы цель и задачи в результате сравнительного анализа известных способов устройства монтажных подливок, научная и практическая значимости выполненного исследования.

В первой главе проведён сравнительный анализ различных типов стыковых соединений оборудование - фундамент на основании действующих нормативных документов. Освещён ресурс технологических возможностей и оснастки, используемой при монтаже крупногабаритного промышленного оборудования. Показаны узловые технологические особенности, которые повторяются независимо от разделения промышленного оборудования по способу крепления к фундаменту,а так же проблемы, возникающие при монтаже крупногабаритного промышленного оборудования, сформулирована рабочая гипотеза и задачи исследования.

Во второй главе в результате сравнительного анализа известных способов устройства монтажных подливок разработан новый способустройства подливки под оборудование методом непрерывного комбинированного вибрационного воздействия на бетонную смесь подливочного состава, а также приведеноописание технологии и особенности применяемого оборудования.

В третьей главе приведены основные положения предложенной вибрационной технологии устройства подливки под оборудование и определены её основныетехнико–экономические показатели.

В четвёртой главе разработаны основные положения технологическогорегламента на устройство подливки под крупногабаритное промышленное оборудование на заключительном этапе его монтажа способом дополнительного вибрирования бетонной смеси, приведены данные апробации и внедренияновой технологии в условиях строительной площадки.

II.ОСНОВНЫЕ ПОЛОЖЕНИЯ И РЕЗУЛЬТАТЫИССЛЕДОВАНИЙ ДИССЕРТАЦИИ,ВЫНОСИМЫЕ НА ЗАЩИТУ

Разработана новая комплексно-механизированная технология устройства бетонных подливок под промышленное оборудование на заключительном этапе его монтажа с подачей бетонной смеси в технологический зазор между оборудованием и поверхностью фундамента с использованием комбинированного вибрационного воздействия на бетонную смесь по всей площади заполняемого пространства, позволяющим уменьшить время заполнения полости, а также обеспечить эффективное уплотнение смеси с достижением требуемой прочности

Установлены принципиальные конструктивные типы соединений оборудования с фундаментом в зависимости от способа закрепления оборудования на фундамент и технологии устройства монтажной подливки.Проведён сравнительный анализ типов стыковых соединений «оборудование–фундамент» и особенности сцепления «старого» и «нового» бетона в зависимости от режимаи способа укладки подливочной смеси.

Согласно действующим нормативным документам различают следующие конструктивные типы выравнивания оборудования на фундаменте:

– регулировочных винтов, размещённых на станине оборудования;

– набора металлических подкладок;

– инвентарных домкратов;

– регулировочных гаек, расположенных на анкерных болтах фундамента.

По способу устройства подливки под оборудование в зависимости от метода укладки смеси подливочного состава:

–устройство бетонной подливки под крупногабаритное промышленное оборудование с применениемзачеканки. Основной особенностью данного способа подливки под промышленное оборудование является механическая доставка бетонной смеси под оборудование с использованием ручного уплотнения бетонной смеси методом «штыкования»;

–устройство бетонной подливки с применением способадополнительного вибрационного воздействия на бетонную смесь подливки со стороны вибратора установленного в лотке – накопителе;

–устройство бетонной подливки методом безвибрационной укладки бетонной смеси с использованием современных материалов.

Проведённый сравнительный анализ существующих технологий устройства бетонной подливки под различные типы стыковых соединений «оборудование–фундамент» позволил сформулировать рабочую гипотезуданной диссертации и задач исследования.

Независимо от типа соединений «оборудование–фундамент» требования к технологии устройства бетонной подливки под промышленное оборудованиеидентичны –необходимо заполнить смесью подливочного состава монтажный зазор между поверхностью фундамента и станиной оборудования при обязательном условии обеспечения отсутствия крупных пор и раковин в материале подливки в максимально короткий промежуток времени

По сравнению с методом механического зачеканиванияспособ вибрационного воздействия на бетонную смесь подливки в лотке– накопителе, разработанный организациями, входившими в состав Министерства монтажных и специальных работ СССР, является болеесовершенным.

Технология устройства подливки под оборудование согласно данного способа регламентирована в МСН 188 -68 ММСС СССР.Реализация этих положений достигается техническим решением, представленным на рис 1.

Лоток – накопитель (поз.3) устанавливается на опорную часть фундамента (поз 1). Затем лоток заполняют бетонной смесью таким образом, чтобы уровень бетонной смеси в лотке – накопителе был постоянным и высота его составляла не менее 300 мм. Затем включают глубинный вибратор, генерирующий круговые колебания (поз.4), посредством которых происходит непрерывное воздействие на бетонную смесь подливочного состава. Вибрирование прекращают после выхода бетонной смеси с противоположной стороны оборудования и заполнения ею всего пространства ограниченного опалубкой. При применении указанного способа бетонная смесь затекает в технологическую полость при помощи вибрационных воздействий.

| 50 мм |

| 300 мм |

| Уровень бетона |

| 3 |

| 2 |

| 1 |

| 5 |

| 6 |

| 4 |

Рис. 1. Вибрационный способ подливки бетонной смеси под оборудование с устройством лотка – накопителя: 1 – опалубка; 2 –опорная часть оборудования; 3–лоток–накопитель; 4–глубинный вибратор, генерирующий круговые колебания; 5–подливочная смесь; 6 – фундамент

В развитие вибрационного способа подливки бетонной смеси автором предложена новая технология,основанием для создания которой послужил накопленный строительными организациями опытв части устройства подливок под оборудование, а также разработки И.М. Ефремова, В.А. Кузьмичева, Д.В. Лобанова, И.В. Комарова, К.Н. Фигуры.

По предложенной автором технологии (рис. 2) устройство подливки под оборудование производится с применением дополнительного виброоргана, располагаемого в объёме подливочного пространства и представляет собой ряд стержней диаметром 8-10 мм (поз. 5), располагаемых с шагом 200-400мм перпендикулярно длинной стороне оборудования, при этом торцы стержней связывают между собой обоймой с закрепленным на ней вибратором продольных колебаний (поз. 9).

Способ подливки бетонной смеси под технологическое оборудование осуществляется следующим образом. На определённом расстоянии от станины смонтированного и выверенного оборудования (рис.2) собирают опалубку. Затем по всей площади пространства между фундаментом и оборудованием размещают арматурные стержни с шагом 200-400 мм. Далее на одной из сторон фундамента монтируют приёмный лоток–накопитель с опорой на фундамент с входящими в его состав глубинными вибраторами. На противоположной стороне от лотка соединяют торцы стержней свиброобоймой. С виброобоймой прочно соединяют дополнительный вибратор,который через неё сообщает стержням продольные колебания в плоскости параллельной горизонтальной поверхности фундамента. Затем начинают подачу бетонной смеси в лоток-накопитель с одновременным включением глубинных вибраторов в лотке, по начальному моменту продвижения бетонной смеси в пространстве между поверхностью фундамента и станиной оборудования включают дополнительный вибратор, расположенный на виброобойме. Подачу

| 11 |

| 11 |

Рис. 2. Технологическая схема устройства подливки под оборудование при дополнительном вибрационном воздействии на бетонную смесь: 1– оборудование; 2–опалубка; 3– лоток-накопитель; 4–основной вибратор; 5 –металлические стержни; 6 –бетонная смесь подливки; 7 –виброобойма; 8– станина оборудования; 9 –дополнительный вибратор; 10–направление колебаний; 11 – фундамент

прекращают при появлении бетонной смеси на противоположной от лотка стороне технологического зазора, при этом отметка поверхности бетонной смеси должна быть выше опорной части оборудования на толщину станины оборудования. Затем отключают вибратор, снимают обойму, демонтируют лоток–накопитель с погружными вибраторами,стержни оставляют в теле бетона подливки.

Предлагаемый способ обладает следующими преимуществами перед известными решениями:

– возможность унификации порядка действий исполнителей для достижения качественного выполнения подливки под оборудование;

– отсутствие расслоения укладываемой бетонной смеси;

– обеспечение высокого качества поверхности бетонного камня, после демонтажа опалубки (отсутствие на поверхности бетона раковин, пор, и др.);

– повышение производительности работ за счёт уменьшения времени заполнения технологического зазора бетонной смесью вследствие вибрационной обработки всего объёма бетоннойсмеси в технологическом зазоре на всем пути ее движения в зазоре;

– равномерное распределение плотности бетонной смеси по всей площади подливки.

Замеры вибрационных воздействийна бетонную смесь подливки со стороны вибратора были произведены с использованием прибора LeonovaInfinity. Конструкция прибора позволяет проводить измерения вибрации по ISO 10816 и в качестве результатов предоставлять распечатанные графики среднеквадратичных значений виброскорости (СКОР, мм/сек), виброускорения (УСК, мм/сек2) и вибросмещение (СМЕЩ, мм).

Таблица 1

Вибрационные характеристики, измеряемые прибором LeonovaInfinity

| LeonovaInfinity | ISO 2372 частота | Аналоговый сигнал |

| Диапазон: | 10–1000Гц | 0–20мА,4–20мА, 0–1В,0–10В |

| Разрешение: | 0,01 | |

| Точность: | 0,01 |

В результате проведения замеров вибрационных характеристик основного вибратора (работа при фиксированном значении частоты колебаний), и вибратора установленного на виброобойме (работа при переменном значении частоты колебаний) было получено 30 виброграмм. Произведя совмещение графиков виброграмм были построены кривые (рис. 3), показывающие взаимную работу двух вибраторов при проведении экспериментов по заполнению технологической полости бетонной смеси подливки.

На основании проведенных замеров вибрации при различных частотах вспомогательного виброорганаможно сделать следующий вывод: при прочих равных условиях проведения эксперимента, с увеличением частоты вибрирования бетонная смесь заполняет технологический зазор в более короткие интервалы времени.

| 1 |

| 2 |

Рис. 3. Совмещенные кривые виброграмм: 1 – основного вибратора; 2 – дополнительного вибратора

2. Определены закономерности влияния амплитуды и частоты колебаний дополнительного виброоргана, а также шаг установки его продольных стержней в заполняемой полости: на скорость продвижения бетонной смеси в зазоре, однородность и прочность получаемого бетона подливки по всему объёму подливочного пространства.

Как известно для выполнения подливки рационально применять жёсткие бетонные смеси с пониженными расходом цемента и воды. Для разработанной технологии вибрационной подливки применялась бетонная смесь на мелком заполнителе с осадкой стандартного конуса 5-9 см.

Основными переменными параметрами при проведении экспериментов являлись:

–амплитуда и частота колебаний дополнительноговиброоргана;

–время заполнения бетонной смесью подливочного состава технологического пространства;

– шаг расположения арматурных стержней в технологическом пространстве;

– динамическая вязкость бетонной смеси μ.

Постоянными величинами при проведении экспериментов являлись:

–подвижность бетонной смеси с нормируемыми показателями подвижности (проверялась согласно методике определения с использованием стандартного конус);

–частота вибрационных воздействий со стороны основного и дополнительного вибраторов.

Производились измерения:

– времени, необходимого для заполнения бетонной смесью технологического зазора;

– вязкости бетонной смеси в разных точках технологической полости;

– прочностных характеристик бетонного камня полученного при применении разработанной технологии подливки.

На основании проведённых экспериментов для работы выбраны наиболее характерные варианты заполнения бетонной смесью технологического зазора:

– заполнение подливочным составом технологического зазора между станиной оборудования и фундаментом по вибрационной технологии без применения дополнительного вибрирования бетонной смеси на всём её пути продвижения от лотка накопителя до противоположной стены опалубки;

–вариант заполнения подливочным составом технологического зазора между станиной оборудования и фундаментом с применением дополнительного вибрирования всего объёма бетонной смеси и на всём её пути продвижения от лотка накопителя до противоположной стены опалубки (шаг расположения стержней составлял 400 мм);

–вариант заполнения подливочным составом технологического зазора между станиной оборудования и фундаментом с применением дополнительного вибрирования всего объёмабетонной смеси (шаг расположения стержней составлял 200 мм).

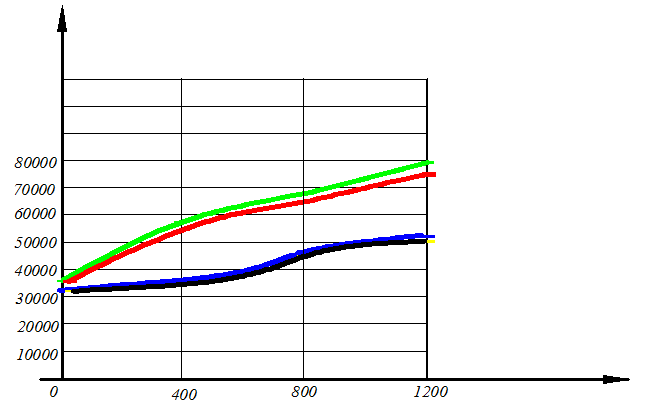

Результаты этого цикла опытов показывают (рис. 4), что:

–при условии выполнения работ по устройству подливки традиционным способом без применения дополнительного вибрирования бетонной смеси на всём её пути продвижения от лотка накопителя до противоположной стены опалубки подливочная смесь по истечении 15 минут заполнила 70 сантиметров технологического зазора и дальнейшее продвижение оказывалось невозможным;

–при условии выполнения работ по устройству подливки с применением дополнительного вибрирования бетонной смеси на всём пути её продвижения от лотка накопителя до противоположной стены опалубки (при прочих равных условиях в данном опыте шаг расположения арматурных стержней составлял 400 мм.), подливочная смесь по истечении 15 минут заполнила 94 сантиметра технологического зазора;

–при условии выполнения работ по устройству подливки с применением дополнительного вибрирования бетонной смеси на всём её пути продвижения от лотка накопителя до противоположной стены опалубки (при прочих равных условиях в данном опыте шаг расположения арматурных стержней составлял 200 мм.), подливочная смесь по истечении 15 минут заполнила 100 сантиметров технологического зазора.

Были выполнены испытания прочности полученного бетонного камня подливочного состава, согласно указаний ГОСТ Р 53231-2008, сами геометрические размеры образцов отличались от размеров рекомендуемых

| № 2 |

| № 1 |

| № 3 |

Рис. 4. Графики 1, 2, 3, показывающие скорости продвижения бетонной смеси в зависимости от варианта проведения опыта

ГОСТ 10180-90, ГОСТ28570-90. Образцы отбирались из готовой монолитной плиты подливки в виде кубов размером 50х50х50мм. Испытания образцов проводились на стандартном лабораторном прессе в возрасте 28-и суток. В каждом случае испытывались три стандартных образца и рассчитывалась фактическая прочность бетона, как среднеарифметическое значение:

– в первом опыте, фактическая прочность бетонного камня подливочной смеси составила 16,5 МПа;

– во втором опыте, фактическая прочность бетонного камня подливочной смесисоставила 20,5 МПа;

–в третьем опыте, фактическая прочность бетонного камня подливочной смесисоставила 26,5 МПа.

Исследование результатов экспериментов по изучению влияния дополнительных вибрационных воздействий на подливочную смесь, позволили установить.что дополнительное вибрирование бетонной смеси подливочного состава значительно повышает прочность бетонного камня – в 1,5 раза.

Замеры вязкости подливочного состава бетонной смеси в момент заполнения ею технологической полости производились прибором ротационного вискозиметраBrookfield DV-II по 8 наиболее характерным точкам (рис. 5).

По результатам проведённых замеров динамической вязкости были построены кривые зависимости вязкости бетонной смеси от её фактического местонахождения в фиксированный момент времени. (Рис. 6).

а) б)

| 3 |

| 2 |

| 1 |

| 3 |

| 2 |

| 1 |

Рис. 5. Схема отбора проб для определения вязкости бетонной смеси в момент заполнения технологического зазора: а) при установке металлических стержней через 200 мм; б) при установке металлических стержней через 400 мм. 1 – лоток – накопитель; 2 – металлический стержень; 3 –точки отбора проб

Кривые, показывающие коэффициент динамической вязкости в зависимости от расстояния удаления от лотка - накопителя к противоположной стороне оборудования, полностью согласуются с зависимостями на рис. 4, показывающие скорость заполнения бетонной смесью технологической подливки в зависимости от применяемой технологии укладки бетонной смеси.

Таблица 2

Таблица показаний динамической вязкости μ по характерным точкам

| № п/п | Без дополнительного вибратора Вязкость μ, сПз (вариант №1) | Шаг стержней 400 мм, с дополнительным вибрированием; Вязкость μ, сПз (вариант №2) | Шаг стержней 200 мм, с дополнительным вибрированием; Вязкость μ, сПз (вариант №3) |

| 1. | |||

| 2. | |||

| 3. | |||

| 4. | |||

| 5. | |||

| 6. | |||

| 7. | |||

| 8. |

По мере удаления от лотка - накопителя точки забора пробы, коэффициент динамической вязкости возрастает, что приводит (при недостаточном воздействии вибрации со стороны дополнительного виброоргана) к полной остановке продвижения смеси подливки в технологическом зазоре.

| График для точек 1, 2, 3, 4 |

| Шаг стальных стержней 400 |

| График для точек 1, 2, 3, 4 |

| μ сПз |

| Расстояние в мм |

| График для точек 5, 6, 7, 8 |

| Шаг стальных стержней 200 мм |

| График для точек 1, 2, 3, 4 |

| Шаг стальных стержней 200 мм |

| Шаг стальных стержней 400 мм |

| График для точек 5, 6, 7, 8 |

| Шаг стальных стержней 400 мм |

| Шаг стальных стержней 400 мм |

Рис.6. График зависимости коэффициента динамической вязкости от расстояния удаления от лотка – накопителя к противоположной стороне оборудования

В случае монтажа металлических стержней через 200 мм в зоне подливки, согласно приведённой схемы (рис. 9), поля вибрационных воздействий «перекрываются», что приводит к общему снижению вязкости бетонной смеси и дальнейшему продвижению по технологическому зазору.

3. Рассмотрены математическая и физическая модели распространения бетонной смеси при её движении в зазоре между станиной оборудования и поверхностью фундамента при комбинированном вибрационном воздействии на неё.

Для изучения процессов, происходящих в момент заполнения бетонной смеси технологического зазора между поверхностью фундамента и станиной оборудования была предложена физическая модель (рис. 7), учитывающая действие сил трения, сил гравитации, сил инерции, сил вязкости самой смеси (внутреннего трения).

Описать процессы, происходящие в материале подливки (с момента начала оказания вибрационных воздействий от двух вибраторов) можно с помощью некоторых предположений:

–в объеме бетонной смеси развиваются пластические деформации, причем смесь должна в процессе вибрирования точно принять заданную форму технологического зазора;

– процесс движения бетонной смеси между двумя параллельными плоскостями сопровождается образованием радиального валика, который возникает за счёт внутренних связей в самой смеси;

– вопросы, связанные с заполнением формы технологического зазора оборудование-фундамент и временем заполнения, описываются реологическимисвойствами бетонной смеси в начальный временной интервал;

–так как затекание бетонной смеси в монтажную полость происходит равномерно по всемусечению, то для определения величины давления бетона будем рассматривать процесс движения смеси с одной стороны от лотка - накопителя.

Для заполнения бетонной смесью технологической полости необходимо, чтобы было выполнено следующее условие:

Р1 > Σ Р;

где Р =τcт + τф+ τво+ τcт +τвнутр+γ(1)

где τ ст – сила трения бетонной смесипо поверхности станины оборудования; τ ф – сила бетонной смеси по поверхности фундамента; τ во – сила трения бетонной смеси по поверхности стальных стержней; τ внутр . – сила внутреннего трения смеси; γ – объемный вес столба бетонной смеси выше отметки поверхности фундамента.

Сформулировать определение понятия бетонной смеси можно следующим образом – это сложная, неоднородная, многокомпонентная, многофазная смесь, тщательно перемешанная до требуемой консистенции и состоящая из наполнителя (щебень, гравий, песок), вяжущих веществ (цемент), воды, пластифицирующих добавок, вовлеченного воздуха.

Особенностью бетонной смеси является практически постоянное изменение ее свойств от начала приготовления до затвердевания, что обуславливается сложными физико-химическими процессами, протекающими в ней. В следствие наличия сил взаимодействия между дисперсными частицами твердой фазы и воды бетонная смесь приобретает связанность и может рассматриваться как единое физическое тело с определенными реологическими, физическими и механическими свойствами. Основное влияние на эти свойства оказывают количество и качество цементного теста (цемент + вода), так как именно цементное тесто, являясь дисперсной системой, имеет высокоразвитую поверхность раздела твердой и жидкой фаз, что способствует развитию сил молекулярного сцепления и повышению связанности системы.

Для такой сложной системы как бетонная смесь необходимо создать такие вибрационные воздействия, чтобы она приобрела свойства литой смеси. Комбинированное вибрационное воздействие на бетонную смесь по всей площади заполняемого пространства, с пересечением вибрационных полей от расположенных рядом стальных стержней (рис. 8) позволяет преодолеть силы трения, сцепления и вязкого сопротивления.

| 2 |

| h |

| 1 |

| Р4 |

| Р5 |

| Р4 |

| Р3 |

| Р1 |

| Р2 |

Рис.7. Физическая модель заполнения бетонной смесью технологической полости под оборудованием: Р1 – давление бетонной смеси создаваемое,вибратором в лотке – накопителе; Р2–результирующая сил трения со стороны станины оборудования; Р3–результирующая сил трения со стороны опорной части фундамента; Р4 – силы трения на поверхности стального стержня, Р5 – силы внутреннего трения в бетонной смеси; 1 –направление колебаний генерируемые виброорганом; 2 – вибратор в лотке накопителе; h – высота технологической полости

В случае предлагаемых значений параметров вибрационных воздействий на бетонную смесь подливки со стороны вибратора, работающего в лотке накопителе и виброоргана, расположенного в объёме бетонной подливки,можноопределить давление в любой точке заполняемого пространства, а зная вязкость бетонной смеси можно вычислить скорость заполнения бетонной смесью всего объёма опалубки.

Первоначально продвижениебетонной смеси по технологическому зазору происходит равномерно, затем нарастающие силы трения внутри бетонной смеси, силы трения бетонной смеси наповерхности фундамента и станиныоборудования уравновешиваются с силой внешнего гидростатического давления, столба бетонной смеси в лотке-накопителе и продвижение смеси замедляется до тех пор пока не происходит полная остановка (это первый вариант заполнения подливочным составом технологического зазора между станиной оборудования и фундаментом (см. рис 4, кривая 1). Во втором и третьем вариантах заполнения подливочным составом технологического зазора (см. рис.4, кривые 2, 3) одновременно с основным вибратором, работающим в лотке-накопителе, включается второй вибратор. Происходит местное вибрационное воздействие на бетонную смесь, в результате чего снижается внутреннее трениев смеси, при этом она становится более пластичной и облегчается её дальнейшее продвижение по технологическому зазору к противоположной стороне оборудования. Это хорошо видно на приведённых ниже схемах:

|

| 1 |

| 2 |

| 4 |

| 5 |

| 6 |

| 3 |

| 1 |

| 2 |

| 3 |

| 4 |

| 5 |

| 6 |

| 3 |

Рис.8. Схема передачи вибровоздействия на бетонную смесь посредством стальных стержней при их установке через 400 мм: 1– направлениепродольных колебаний стальных стержней, вызванных дополнительным вибратором; 2 – стальные стержни; 3 – зоны вибрационных воздействий стержней на бетонную смесь подливочного состава;4 – станина оборудования; 5 – верх фундамента; 6 – бетонная смесь подливки

Уменьшение расстояния между стержнями приводит к увеличению напряженно – деформационного состояния на отдельно взятом участке прохождения бетонной смеси, таким образом, увеличивается скорость заполнения технологического зазора. На рис. 9 графически показано, как происходит передача вибрационных колебаний передаваемых от дополнительного вибратора, посредством виброобоймы на металлические стержни, а от них непосредственно на бетонную смесь подливочного состава. С учетом, того что стержни расположены близко друг к другу (в нашем случае на расстоянии 200 мм) вибрационные воздействия от них накладываются (суммируются), образуя массив уплотненного слоя бетона.

| 200 200 200 200 200 |

| 5 |

| 4 |

| 3 |

| 2 |

| 1 |

| 3 |

| 1 |

| 6 |

| 2 |

| 3 |

| 5 |

| 4 |

Рис. 9. Схема передачи вибровоздействия на бетонную смесь посредством стальных стержней при их установке через 200 мм: 1– направление продольных колебаний стальных стержней, вызванных дополнительным вибратором; 2 – стальные стержни; 3 – зоны воздействия стержней на бетонную смесь подливочного состава;4 – станина оборудования; 5 – верх фундамента; 6 – бетонная смесь подливки

4. Экспериментально подтверждены рациональные технологические параметры режимов укладки бетонных смесей при устройстве монтажных подливок под оборудование с использованием комбинированного вибрационного воздействия, обеспечивающие гарантированное заполнение бетонной смесью всего объема подливочного пространства и позволяющие снизить трудоемкость работ на 52%, увеличить производительность работ на 48% при достижении требуемых показателей по прочности бетона подливки.

При математическом планировании эксперимента по исследованию зависимости скорости заполнения бетонной смесью технологического зазора от параметров дополнительного вибрационного воздействия на бетонную смесь монтажной подливки обосновывалась достоверность исследований с помощью доверительной вероятности и было установлено, что необходимо провести N =15 экспериментов, чтобы заданному интервалу с δ=1,35 соответствовала доверительная вероятность Р = 0,96.

Анализ результатов проведенных исследований показывает, что наиболее рациональным при устройстве подливок под оборудование из бетонных смесейс осадкой конуса 5 –9 см, является применение комбинированного вибрационного воздействия на бетонную смесь подливочного составас использованием вибратора в лотке – накопителе, генерирующего круговые колебания с частотой 150 –200 Гц, идополнительного виброоргана, располагаемого в объёме подливочного пространства и генерирующего продольные колебания с частотой 100–150 Гц.

Общие выводы.

1. Исследованы технологические параметры вибрационного комбинированного воздействия на бетонную смесь, которые позволили разработать технологический регламент на устройство подливки.

2. Предложено и апробировано механическое устройство, позволяющее генерировать дополнительное вибрирование бетонной смеси в узком технологическом зазоре, имеющее оптимальные расстояние установки стержней малого диаметра.

3. Подтверждено опытным путём, что под действием непрерывного, дополнительного вибрационного воздействия на бетонную смесь подливочного состава, бетонная смесь заполняет технологический зазор с минимальным наличием пор, пустот, раковин и как следствие, значительно возрастает прочность бетонного камня (при прочих одинаковых условиях затворения бетонной смеси, в результате суммарного вибрационного воздействия показатели прочности бетонного камня возросли в 1,5 раза).

4. Экспериментально подтверждено, что оптимальным видом стержней, применяемым для дополнительного вибрационного воздействия на бетонную смесь подливки, является арматура периодического профиля, применение которой позволяет увеличить зону воздействия вибраций каждого стержня на бетонную смесь подливочного состава за счёт внешних рёбер арматуры.

5.Рассмотреныматематическая и физическая модели описания процессов, протекающих в объёме бетонной смеси подливки с применением дополнительного внешнего вибрационного воздействия на бетонную смесь в горизонтальной плоскости.

6. Достигнуто сокращение времени производства работ по устройству подливки под технологическое промышленное оборудование в 1,6 раза по сравнению с традиционными способами выполнения монтажной подливки.

Разработанный технологический регламент позволяет сократить время производства работ в 1,5 раза.

7.Расчётами показано, что работы по устройству подливки под крупногабаритное промышленное оборудование, выполненные согласно предложенной и исследованной технологии с применением дополнительной вибрации на смесь подливочного состава экономически выгоднее на 52% (в стоимостном выражении), по сравнению с традиционным способом подливки. Это достигнуто за счёт увеличения производительности труда на 148% (в расчёте на единицу продукции, в данной работе это 1 м3 уложенной бетонной подливки).