Рис. 1

Т очность обработки обеспечивается определенным положением заготовок относительно режущего инструмента. Положение заготовки при обработке характеризуется шестью степенями свободы, определяющими возможность перемещения и поворота заготовки относительно трех координатных осей. При полной ориентации заготовка лишается всех степеней свободы; при неполной – числа степеней свободы меньше шести.

Лишение детали степеней свободы достигается наложением связей. Под связями подразумеваются ограничения позиционного характера, накладываемые на движения точек рассматриваемого тела. Для ориентировки призматического тела в пространстве необходимо соединить три точки а1, а2, а3 его нижней поверхности двухсторонними позиционными связями с плоскостью XOY прямоугольной системы координат. Эти двухсторонние связи представляются в виде недеформируемых стержней, сохраняющих способность скользить вдоль осей ОХ и OY не отрываясь от плоскости ХОY, т.е. тело лишается 3-х степеней свободы: поступательного движения вдоль оси OZ и вращательного вокруг OX и OY не отрываясь от плоскости XOY. Т.е. тело лишается трех степеней свободы: поступательного вдоль оси OZ и вращательного вокруг OX и OY. Плоскость В соединяется двумя связями или опорными точками с плоскостью ZOY. Они лишают ее двух степеней свободы: перемещения вдоль оси ОХ и вращения вокруг OZ. Опорная точка С лишает деталь одной степени свободы – перемещения вдоль оси OY. Шесть наложенных двухсторонних позиционных связей обеспечивают заданную ориентировку тела относительно системы координат OXYZ и фиксирование тела в данном положении.

При установке заготовки на опорные точки приспособления каждая их них реализует одну двухстороннюю связь.

Под «опорной точкой» подразумевается идеальная точка контакта поверхности заготовки и приспособления, лишающая заготовку одной степени свободы, делая невозможным ее перемещение в направлении, перпендикулярном опорной поверхности. Число опор на которые устанавливают заготовку не должно быть больше шести.

Глава 2. Базирование заготовок в приспособлениях

2.1. Поверхности и базы изготавливаемой детали

Базой в машиностроении называют поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для определения положения заготовки в процессе обработки, сборки или измерения.

Несмотря на разнообразие задач по базированию, оказалось возможным ограничиться тремя признаками при классификации баз:

по назначению, по лишаемым степеням свободы и по характеру проявления.

Базирование необходимо на всех стадиях создания изделия: при конструировании и рассмотрении его в сборе, при изготовлении и измерении. Отсюда вытекает необходимость разделения баз по назначению на три вида: конструкторские, технологические и измерительные.

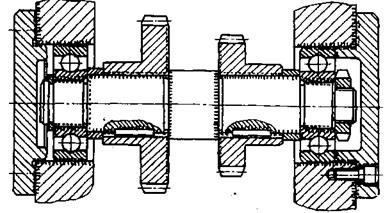

Конструкторской называют базу, используемую для определения положения детали или сборочной единицы в изделии. Группу конструкторских баз составляют основные и вспомогательные базы (рис.2.1.).

Рис.2.1. Основные и вспомогательные конструкторские базы деталей

Основной называют конструкторскую базу, принадлежащую данной детали или сборочной единице и используемую для определения их положения в изделии.

Вспомогательной называют конструкторскую базу, принадлежащую данной детали или сборочной единице и используемую для определения положения присоединяемого к ним изделия (детали или сборочной единицы).

Из определения понятий основной и вспомогательной баз видно различие их функций. С помощью комплекта основных баз определяют положение самой детали в машине или в сборочной единице. С помощью комплекта вспомогательных баз определяют положение относительно данной детали присоединяемой к ней детали или сборочной единицы. Различие ролей основных и вспомогательных баз необходимо учитывать как при конструировании (выборе конструктивных форм поверхностей деталей, задании их относительного положения, простановке размеров, разработке норм точности и т.д.), так и в технологическом процессе изготовления детали и в процессе измерения.

Можно заметить, что любая деталь может иметь только один комплект основных баз и столько комплектов вспомогательных баз, сколько деталей или сборочных единиц к ней присоединяется.

Технологической называют базу, используемую для определения положения заготовки или изделия в процессе изготовления или ремонта. Понятие технологической базы распространяется навсе стадии процесса изготовления изделия (на изготовление детали механической обработкой, на сборку изделия и т.д.).

Измерительной называют базу, используемую для определения относительного положения заготовки или изделия и средств измерения. Измерительные базы необходимы во всех случаях измерений (при оценке точности детали, в процессе настройки станков и т.д.).

Классификация баз по назначению не допускает совмещения названий баз в рамках этого признака. Например, нельзя технологическую базу назвать основной или вспомогательной. Хотя в качестве технологических могут быть использованы и основные, и вспомогательные базы. То же относится к измерительным базам. Классификация баз по лишаемым степеням. Законы базирования являются общими для всех стадий создания изделий. Поэтому независимо от назначения базы различают в зависимости от их участия в наложении связей на базируемые заготовки, детали или сборочные единицы.

Комплект баз может быть образован сочетанием поверхностей разных размеров и конструктивных форм (плоских, цилиндрических, конических и др.), и распределение шести связей между ними может быть различным. С точки зрения числа и свойств воспринимаемых связей база может быть установочной, направляющей, опорной, двойной направляющей или двойной опорной.

Установочной называют базу, используемую для наложения на заготовку или изделие связей, лишающих их трех степеней свободы — перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Например, если деталь призматическая (рис. 2.2), роль установочной базы выполняет нижняя поверхность, использованная для наложения трех связей, лишающих деталь возможности перемещаться в направлении оси OZ и поворачиваться вокруг осей, параллельных ОХ и ОУ.

Рис.2.2. Пространственная схема базирования призматической детали

Направляющей называют базу, используемую для наложения на заготовку или изделие связей, лишающих их двух степеней свободы — перемещения вдоль одной координатной оси и поворота вокруг другой оси. Для детали призматической формы — это боковая поверхность детали, наложение через которую двух связей на деталь лишило се возможности перемещения в направлении оси OY и поворота вокруг оси, параллельной OZ.

Опорной называют базу, используемую для наложения на заготовку или изделие связи, лишающей их одной степени свободы — перемещения вдоль одной координатной оси или поворота вокруг оси.

В данном случае в качестве опорной базы использована одна из торцовых поверхностей детали. Через эту поверхность у детали отнята возможность перемещения в направлении оси ОХ.

Комплект баз, в состав которого входит установочная, направляющая и опорная базы, представляет собой подвижную систему координат O1X1Y1Z1, на которую наложены те же связи, что и на деталь:

три связи — на координатную плоскость X1O1Y1 две — на X1O1Z1 и одна — на Y1O1Z1. Данный комплект баз является весьма распространенным и может считаться типовым.

Если базирование детали или заготовки осуществляется с использованием цилиндрической (конической) поверхности большой протяженности (соотношение ее длины и диаметра больше единицы), то с помощью этой поверхности на деталь или заготовку можно наложить четыресвязи. Такая база получила название двойной направляющей.

Двойной направляющей называют базу, используемую для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы — перемещений вдоль двух координатных осей и поворотов вокруг осей, параллельных им.

Наложение связей на деталь или заготовку с помощью цилиндрической (конической) поверхности чаще всего осуществляется через ось (рис. 2.3.),

Рис. 2.3. Пространственная схема базирования цилиндрической детали

относительно которой она образована вращением образующей прямой. Это может служить основанием для совмещения с этой осью оси O1 X1 подвижной системы O1X1Y1Z1. Рассматривая ось O1X1 как пересечение координатных плоскостей X1O1Y1 и X1O1Z1, две связи (1 и 2) из четырех, наложенных на ось, можно отнести к координатной плоскости X 1O 1Y1, две (3 и 4) — к X1O1Z1. Эти связи отбирают у детали возможность перемещаться вдоль и поворачиваться вокруг осей, параллельных ОУ и OZ. Перемещения детали вдоль оси O1X1 может лишить связь 5, наложенная на торец детали и координатную плоскость Y1O1Z1, совмещенную с ним. Угловое положение детали будет определено, если на координатную плоскость X1O1Y1 наложить дополнительно связь 6. Последние две связи реализуются при помощи двух опорных баз, одна из которых отбирает у детали возможность перемещения, другая — поворота.

Комплект из двойной направляющей и двух опорных баз широко распространен и может считаться также типовым.

Положение детали типа диска будет более устоичивым, если установить его на торец и сделать торец, установочнои базой (рис. 2.4).

Рис. 2.4. Пространственная схема базирования детали типа диска

Тогда с торцем окажется совмещенная координатная плоскость X1O1Y1 на которую будут наложены три связи, присущие установочной базе. Две связи (4 и 5), лишающие диск возможности перемещения в направлении осей ОХ и OY, целесообразно в данном случае наложить на ось цилиндрической поверхности, совместив с нею координатную ось O1 Z1. Две связи, наложенные на ось, следует рассматривать относящимися соответственно к координатным плоскостям X1O1Z1. Для того чтобы лишить диск возможности поворота вокруг оси O1Z1, необходимо наложить связь 6 на координатную плоскость X1O1Z1, создав тем самым опорную базу.

В данном случае ось цилиндрической поверхности детали была,бы двойной опорной базой.

Двойной опорной называют базу используемую для наложения на заготовку или изделие связей, лишающих их двух степеней свободы — перемещений вдоль двух координатных осей.

В отличие от направляющей базы, с помощью которой деталь лишается одного перемещения и одного поворота, двойную опорную 6aзу используют для лишения детали двух перемещений.

Комплект из установочной, двойной опорной и опорной баз следует считать третьим типовым комплектом баз.

Классификация баз по характеру проявления. Третий признак классификации дает разделение баз па скрытые и явные.

Явной называют базу в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Скрытой называют базу в виде воображаемой плоскости, оси или точки.

К скрытым базам прибегают, когда требуется определить положение детали или заготовки с использованием плоскостей симметрии, оси или пересечения осей, где в роли скрытых баз выступают плоскости, оси, пересечения осей координатной системы, связываемой с деталью.

Наложение связей на скрытые базы может быть осуществлено либо на глаз, либо с помощью специальных технических средств. В первом случае человек, оценивая положение воображаемых координатных плоскостей относительно системы отсчета, придает нужное положение детали или заготовке. Таким примером может служить установка заготовки (плитки) на магнитной плите плоскошлифовального станка, производимая на глаз. Для повышения точности базирования могут быть применены измерительные приборы или инструменты.

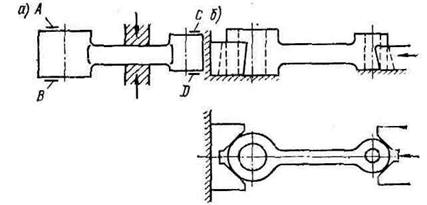

В других случаях базирование по скрытым базам с надлежащей точностью может быть выполнено лишь с помощью специальных средств (центров на токарном станке, самоцентрирующих патрона и тисков и т.д.). На рис. 2.5. показано базирование рычага по двум его плоскостям симметрии, осуществленное с помощью одновременно сходящихся призм.

Роль баз, как координатных систем, чрезвычайно важна в обеспечении качества создаваемой машины. Поэтому вполне понятно значение правильности построения и увязки их относительного положения в конструкции машины и технологическом процессе ее изготовления.

Рис. 2.5. схема базирования рычага

2.2. Базирование заготовок в приспособлениях, правила шести точек

Задачи определения положения заготовки относительно режущего инструмента для ее обработки занимают центральное место в процессе создания машины. От того, как они решены, во многом зависит качество деталей и машины в целом.

Под базированием в машиностроении понимают придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Под изделием подразумевают деталь, сборочную единицу, а также режущий и измерительный инструмент, приспособления, приборы и другие объекты, допускающиеих представление как абсолютно твердых тел.

Придание детали требуемого положения в избранной системе координат осуществляется в реальной ситуации путем соприкосновения ее поверхностей с поверхностями детали или деталей, на которые ее устанавливают или с которыми ее соединяют. Фиксация достигнутого положения и постоянство контакта обеспечиваются силами, в числе которых первым проявляется действие массы самой детали и сил трения.

Реальные детали машин ограничены поверхностями, имеющими отклонения формы от своего идеального прототипа. Поэтому базируемая деталь может контактировать с деталями, определяющими ее положение лишь на отдельных элементарных площадках, условно считаемых точками контакта.

При механической обработке заготовок на станках базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

Для выполнения технологической операции требуетсяне только осуществить базирование обрабатываемой заготовки, но также необходимо обеспечить ее неподвижность относительно приспособления на весь период обработки, гарантирующую сохранение неизменной ориентировки заготовки и нормальное протекание процесса обработки. В связи с этим при установке заготовок в приспособлениях решаются две различные задачи: ориентировка, осуществляемая базированием, и создание неподвижности, достигаемое закреплением заготовок. Несмотря на различие этих задач, они решаются теоретически одинаковыми методами, т. е. посредством наложения определенных ограничений (связей) на возможные перемещения заготовки (механической системы) в пространстве.

Известно, что для полного исключения подвижности твердого тела в пространстве необходимо лишить его шести степеней свободы; трex поступательных перемещений вдоль осей координат и трех вращений вокруг указанных осей. Это достигается наложением связей.

Под связями подразумеваются ограничения позиционного (геометрического) или кинематического характера, накладываемые на движение точек рассматриваемого тела. В технологии машиностроения приходится иметь дело, главным образом, с позиционными связями, не зависящими от времени и называемыми по этому стационарными позиционными связями.

Для ориентировки призматического тела в пространстве необходимо соединить три точки его нижней поверхности, не лежащие на общей прямой, двусторонними позиционными связями с плоскостью XOY прямоугольной системы координат (рис.2.2).

При этом двусторонние связи, символизируемые координатами z, могут быть представлены в виде недеформируемых стержней, сохраняющих, однако, способность скользить по плоскости XOY вдоль осей ОХ и OY, не отрываясь от нее и от нижней плоскости А призматического тела. В результате этого призматическое тело лишается трех степеней свободы, т. е., в частности, оно теряет возможность поступательного движения вдоль оси OZ и вращательного движения вокруг осей ОХ и OY. Для лишения тела еще двух степеней свободы, т. е. лишения возможности перемещений вдоль оси ОХ и поворотов вокруг оси OZ, необходимо соединить его боковую поверхность В двумя двусторонними связями (координатами х} с плоскостью YOZ. Для полной ориентировки тела в пространстве необходимо лишить его шестой степени свободы, т. е. возможности перемещения вдоль оси OY; для этого следует соединить поверхность С одной двусторонней связью у с плоскостью XOZ.

В рассмотренном случае недеформируемые стержни (координаты х, у, z) представляют собой двусторонние «идеальные связи», число которых (шесть) соответствует числу степеней свободы, отбираемых у тела при наложении связей. Шесть наложенных двусторонних позиционных связей обеспечивают заданную ориентировку тела относительно системы координат OXYZ и фиксирование тела в данном положении..

Положение механической системы с наложенными двусторонними позиционными связями в пространстве в каждый момент времени может быть определено произвольными параметрами, например координатами x, y, z.

При установке заготовок на опорные точки приспособлений каждая из опорных точек реализует одну одностороннюю связь в пограничной конфигурации, т.е. обязательно дополняется силой (сила тяжести или прижима).

Правило шести точек. Для полного базирования заготовки в приспособлений необходимо и достаточно создать в нем шесть опорных точек, расположенных определенным образом относительно базовых поверхностей заготовки.

2.3 Принципы базирования, определенность и неопределенность базирования

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки является назначение технологических баз. От правильности решения вопроса о технологических базах в значительной степени зависят:

фактическая точность выполнения линейных размеров, заданных •конструктором; правильность взаимного расположения обрабатываемых поверхностей; точность обработки, которую должен выдержать рабочий при выполнении запроектированной технологической операции; степень сложности и конструкция необходимых приспособлений, режущих и мерительных инструментов; общая производительность обработки заготовок.

При автоматизации производства, развитии гидрокопировальных устройств и применении станков с числовым программным управлением (в том числе обрабатывающих центров) значение правильного выбора технологических баз еще более возрастает, так как все эти виды обработки основываются на принципе автоматического получения размеров, в котором технологическая база является одним из основных составляющих элементов.

В связи с этим вопрос о выборе технологических баз решается технологом в самом начале проектирования технологического процесса одновременно с вопросом о последовательности и видах обработки отдельных поверхностей заготовки. При этом назначение технологических баз начинаетсяс выбора технологической базы для выполнения первой операции.(иногда их называют и «черновыми» базами).

Для обеспечения точности базирования и надежности закрепления заготовки в приспособлении «черновая» база должна иметь достаточные размеры, возможно более высокую степень точности (правильность и постоянство формы и взаимного расположения баз у различных заготовок) и наименьшую шероховатость поверхностей.

В качестве «черновых» баз не следует использовать поверхности, на которых расположены в отливках прибыли и литники, а также швы, возникающие в местах разъемов опок и пресс-форм в отливках под давлением и штампов в поковках и штамповках, удаляемые предварительной слесарной обработкой, нарушающей постоянство расположения поверхностей.

В связи с тем, что точность необработанных поверхностей, применяемых в качестве «черновых» баз, всегда ниже точности обработанных поверхностей, а шероховатость — выше шероховатости обработанных поверхностей, «черновая» база должна использоваться при обработке заготовки только один раз — при выполнении первой операции. Все последующие операции и установы заготовки необходимо осуществлять на обработанных базовых поверхностях. Исключением могут быть случаи обработки особо точных заготовок, полученных литьем под давлением, точным прессованием, калиброванием, или случаи обработки заготовок, установленных на приспособлениях-спутниках.

Для того чтобы обеспечить правильное взаимное расположение системы обработанных поверхностей детали относительно необработанных, в качестве черновых технологических баз целесообразно выбирать поверхности, остающиеся необработанными.

На рис. 2.6. изображен корпус подшипника, при механической обработке которого «черновой» технологической базой служит плоскость А, остающаяся необработанной. При установке на «черновую» базу (плоскость А) производится фрезерование плоскости В на размер а, обеспечивающее параллельность поверхностей А и В.

При дальнейшей обработке корпуса подшипника (фрезерование плоскости С на размер b и других поверхностей, сверление отверстий, расточка гнезда М под вкладыш подшипника) в качестве установочной технологической базы используется плоскость В.

Рис.2.6. «Черновая» база при обработке корпуса подшипника

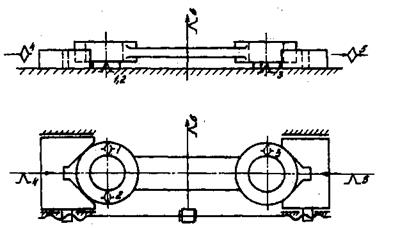

На рис. 2.7, а приведена схема установки шатуна авиационного мотора для фрезерования торцовых поверхностей А, В, С, D головок, которые служат технологическими базами при расточке отверстий в головках (рис.2.7, б). В качестве черновых технологических баз при фрезеровании торцов головок используют боковые плоскости стержня шатуна, базирование по которым осуществляется в самоцентрирующих зажимах;

рис. 2.7. «Черновые» базы при обработке шатуна

этим обеспечивается равномерность снятия припуска с торцов головок шатуна. Для центрирования головок шатуна при их расточке применяют «черновые» базы — наружные контурные поверхности головок, закрепляемых в призмах. Созданные с помощью черновых баз обработанные поверхности шатуна, т. е. отверстия и торцы головок, используются в качестве технологических баз при дальнейшей его обработке на большинстве операций.

Одной из важных задач, решаемых при выполнении первой операции обработки заготовки на «черновой» базе, является обеспечение равномерного распределения припусков, что особенно важно при обработке ответственных деталей сложной конфигурации, изготовляемых из отливок и поковок.

При назначении технологических баз для точной обработки заготовки

в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий.

Данная формулировка называется принципом совмещения (единства) баз. При совмещении технологических, конструкторских и измерительных баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

Если технологическая база не совпадает с конструкторской или измерительной базой, технолог вынужден производить замену размеров, проставленных в рабочих чертежах от конструкторских и измерительных баз более удобными для обработки технологическими размерами, проставленными непосредственно от технологических баз. При этом происходит удлинение соответствующих размерных цепей заготовки и поля допусков на исходные размеры, проставленные от конструкторских баз, распределяются между вновь введенными промежуточными размерами, связывающими технологические базы с конструкторскими базами и с обрабатываемыми поверхностями. В конечном счете это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности.

Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы). Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нее погрешность взаимного расположения самих технологических баз, от которых производилась обработка поверхностей.

Для обеспечения требуемой точности получаемого размера, большое значение имеет правильный выбор технологических баз. Для повышения точности и надежности ориентировки заготовки и детали в качестве установочной базы принимают поверхность с наибольшими размерами, позволяющую расположить три опорные точки, лежащие не на одной прямой, на значительном расстоянии друг от друга; в качестве направляющей базы с той же целью принимают самую длинную поверхность. Для упорной базы может быть использована поверхность любых (даже самых малых) размеров при условии достаточно хорошего ее состояния и постоянства формы.

Определенность и неопределенность базирования заготовки. Для того чтобы заготовка заняла и сохранила требуемое положение в процессе обработки относительно поверхностей станка или приспособления, базирующих ее, необходимо обеспечить определенность ее базирования.

Под определенностью базирования заготовки понимают соответствие ее положения в результате установки и в процессе обработки теоретической схеме базирования.

Определенность базирования характеризуется расположением точек контакта заготовки с деталями станка или приспособления в соответствии со схемой базирования и сохранением этого контакта в процессе обработки заготовки. Всякое нарушение этих условий приводит к неопределенности базирования заготовки.

Неопределенность базирования заготовки может быть вызвана:

случайностью подбора и местонахождения точек контакта заготовки с базирующими элементами станка или приспособления из-за отклонений формы контактирующих поверхностей; неполным контактом заготовки с базирующими элементами приспособления; деформированием заготовки при закреплении и в процессе обработки.

Неопределенность базирования приводит к отклонениям всех показателей детали. Если отклонения окажутся значительными, деталь может попасть в брак, поэтому при разработке и осуществлении технологических процессов, при проектировании приспособлений нужно предпринимать меры по повышению уровня определенности базирования заготовок.

2.4. Особенности базирования заготовок, обрабатываемых в автоматизированном производстве

Выбор технологических баз и определение последовательности обработки поверхностей детали является наиболее ответственным этапом разработки технологического процесса. Правильность принятия решения на этом этапе технологического проектирования во многом определяет достижение требуемой точности детали в процессе ее изготовления и экономичность технологического процесса.

Выбор технологических баз основан на выявлении и анализе функционального назначения поверхностей детали и установлении соответствующих размерных связей, определяющих точность положения одних поверхностей детали относительно других. Выполнение такого анализа требует полного и четкого понимания задач служебного назначения детали.

Следует различать выбор технологических баз для обработки большинства поверхностей детали и выбор технологических баз на первой или на первых операциях, когда создаются базы для выполнения большинства операций технологического процесса. В первую очередь необходимо выбирать технологические базы для обработки большинства поверхностей детали, а затем базы для первой или первых операций.

Для корпусных деталей машин характерным является наличие нескольких комплектов вспомогательных баз, образуемых сочетанием различных геометрических поверхностей, которые определенным образом связаны с основными базами детали и между собой

Анализ функционального назначения различных поверхностей детали и размерных связей между ними позволяет определить поверхности, относительно которых задано положение большинства других поверхностей, и выявить поверхности, к которым предъявляют наиболее жесткие технические требования, необходимость выполнения которых во многом определяет принимаемые решения.

Проведение такого анализа можно сделать наглядным и существенно облегчить путем построения графа связей поверхностей детали. Для этого поверхности детали обозначают индексами из определенных букв О, В, К, С и цифр, которые устанавливают функциональное назначение поверхности и ее номер. Буквы, входящие в индекс, обозначают поверхности: основных баз — О, вспомогательных баз — В, крепежных и резьбовых отверстий — К, свободные поверхности детали, включая и необрабатываемые,— С. Поверхности основных баз нумеруют в порядке уменьшения числа располагаемых на них опорных точек. Например, 01 — установочная база, 02 — направляющая или двойная опорная, 03 — опорная база. Для остальных поверхностей цифры обозначают последовательность их нумерации. Построение графа связей поверхностей начинают с нанесения узлов, обозначающих определенные поверхности детали. Затем узлы соединяют ребрами, которые обозначают наличие размерных и угловых связей между соответствующими поверхностями детали. Размерные связи наносят сплошными линиями, а угловые — штриховыми со стрелкой, направленной в сторону базы. На ребрах могут быть проставлены также номиналы и допуски соответствующих размеров и относительных поворотов поверхности детали.

На рис. 2.8. и 2.9. показаны примеры построения графа связей К поверхностей соответственно для корпусов механизма перемещения пиноли и сверлильной головки. Анализ приведенных связей показывает, что положение главных отверстий в других обрабатываемых поверхностей определяется по отношению к основным базам корпуса.

Выбирая технологические базы в первую очередь следует исходить из необходимости достижения точности относительного поворота поверхностей детали, а затем точности расстояния. Это объясняется тем, что точность относительного поворота обеспечивается на станках методами взаимозаменяемости, что практически исключает возможность коррекции, а точность расстояния — методом регулировки, при котором возможна компенсация отклонений.

Для достижения требуемой точности детали наиболее коротким путем в качестве технологических баз для выполнения большинства операций следует выбирать поверхности детали, от которых задано положение большинства других поверхностей. Обычно положение большинства поверхностей детали задают согласно служебному назначению относительно ее основных баз. В соответствии с этим в качестве технологических баз для обработки большинства поверхностей выбирают,как правило,основные базы детали.

Для корпуса механизма перемещения пйнолй (см. рис. 2.8, а) такими базами являются плоскость 01 и два отверстия 02, 03. А для корпуса сверлильной головки технологическими базами для большинства операций являются плоскость основания 01 и плоскости 02, 03, образующие координатный угол (см. рис. 2.8, б). Если при обработке отверстия в корпусе сверлильной головки в качестве установочной технологической базы взять противолежащую поверхность В2, то возникают более длинные технологические размерные цепи (рис. 2.8, д). Точность параметров, определяющих положение отверстия В1 относительно плоскости 01, в этом случае будет зависеть от точности, получаемой на двух операциях: при обработке плоскости В2 и при растачивании отверстия В1 (рис. 2.8, е)

Необходимость получения

заставит уменьшить допуски на межоперационные размеры:

заставит уменьшить допуски на межоперационные размеры:

Однако выполнить это не всегда возможно. Таким образом, необходимо стремиться к тому, чтобы на основе принципа единства баз наиболее ответственные параметры точности детали с жесткими допусками были получены при обработке как замыкающие звенья технологической системы одного станка.

Однако выполнить это не всегда возможно. Таким образом, необходимо стремиться к тому, чтобы на основе принципа единства баз наиболее ответственные параметры точности детали с жесткими допусками были получены при обработке как замыкающие звенья технологической системы одного станка.

Обработка большинства поверхностей детали с одних и техже технологических баз означает использование координатного метода получения точности размеров. Использование этого метода имеет особо важное значение для достижения требуемой точности относительных поворотов поверхностей детали. При координатном методе исключается влияние погрешности установки детали на точность относительных поворотов поверхностей детали, обрабатываемых с одной установки. Использованиена операциях механической обработки резанием основных баз детали в качестве технологических, а затем в процессе контроля в качестве измерительных означает наиболее полное соблюдение принципа единства баз. Однако от использования координатного метода, реализуемого путем соблюдения единства баз, в ряде случаев приходится отходить. Это связано с необходимостью получения высокой точности размеров, заданных от поверхностей, которые не являются основными базами детали. В качестве новых технологических баз в этом случае выбирают те поверхности, от которых непосредственно заданы требуемые размеры. Это означает переход от координатного метода получения размеров к цепному, что позволяет уменьшить число звеньев технологических размерных цепей.

В отдельных случаях в конструкции корпуса основные базы расположены так, что трудно осуществить правильное силовое замыкание. Недостаточные габаритные размеры основных базирующих поверхностей также приводят к появлению значительной погрешности установки, что не позволяет использовать основные базы детали в качестве технологических. Отличительными геометрическими признаками поверхностей, выбираемых в качестве технологических баз, являются наибольшие габаритные размеры поверхности установочной базы, наибольшая протяженность поверхности направляющей базы и наименьшие габаритные размеры поверхности опорной базы. Соблюдение этих условий позволяет значительно уменьшить влияние погрешности установки детали на точность обработки. В тех случаях, когда основные базирующие поверхности корпусной детали не отвеча