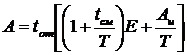

Себестоимость (А) технологического перехода может быть рассчитана по формуле [2; 3]

,

,

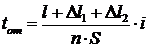

где  – основное технологическое (машинное) время, мин;

– основное технологическое (машинное) время, мин;

– время на замену инструмента, отнесенное к одной обрабатываемой заготовке, мин;

– время на замену инструмента, отнесенное к одной обрабатываемой заготовке, мин;

Т – стойкость инструмента, мин;

Е – затраты, связанные с работой оборудования в течение 1 минуты;

– затраты на режущий инструмент, отнесенные к одной детали.

– затраты на режущий инструмент, отнесенные к одной детали.

Основное технологическое (или машинное) время рассчитывается, исходя из размеров и формы заготовки, геометрии и размеров режущего инструмента, кинематики (траектории движения инструмента относительно заготовки) и режимов резания.

Например, при точении гладкой наружной поверхности проходным резцом (рис.8.2) с подачей S (мм/об), скоростью резания V (м/мин) и глубиной резания  (мм), где D – диаметр заготовки, d – диаметр обработанной поверхности, основное технологическое время рассчитывается по формуле

(мм), где D – диаметр заготовки, d – диаметр обработанной поверхности, основное технологическое время рассчитывается по формуле

,

,

где l – длина обрабатываемой поверхности заготовки;

– путь резца при врезании в заготовку,

– путь резца при врезании в заготовку,  ,

,  – главный угол в плане;

– главный угол в плане;

– величина перебега резца,

– величина перебега резца,

n – частота вращения заготовки (мин-1),  ,

,

i – число рабочих ходов резца для снятия припуска на обработку.

Рис.8.2. Схема наружного точения проходным резцом

Из приведенного примера следует, что основой расчета основного технологического времени, а значит и технологической себестоимости перехода при выбранном инструменте, его стойкости и оборудовании являются режимы резания (t, S, V).

Последовательность назначения режимов резания рассмотрим на примере наружного точения.

После выбора материала режущей части инструмента, его геометрии, критерия затупления и стойкости назначение режимов резания обычно начинают с глубины резания.

Глубины резания.

Устанавливается исходя из величины припуска на обработку, его свойств и задач, решаемых на данном переходе.

На черновых переходах весь припуск целесообразно снимать за один проход. При этом необходимо учитывать прочность режущего инструмента, жесткость технологической системы (станок – приспособление – инструмент – заготовка) и мощность станка. Если величина припуска превышает пределы допустимых значений для данной технологической системы, то его снимают за несколько проходов с постоянной или последовательно уменьшающейся глубиной резания на каждом проходе (переходе).

Величина подачи.

Выбирается исходя из вида обработки (черновая, получистовая, чистовая), материала и вида заготовки, материала и геометрии режущей части инструмента.

При черновой (предварительной) обработке назначают подачу, максимально возможную по прочности и жесткости инструмента.

При чистовой (окончательной) обработке ограничивающими факторами в выборе подачи являются требования к состоянию поверхностного слоя и точности детали, т.к. с увеличением подачи увеличиваются силы резания, упругие деформации технологической системы и шероховатость поверхности.

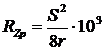

Расчетное значение шероховатости поверхности ( ) для точения и фрезерования (цилиндрического, дискового, торцового) может быть приблизительно оценено по формуле

) для точения и фрезерования (цилиндрического, дискового, торцового) может быть приблизительно оценено по формуле

, (мкм),

, (мкм),

где S – подача на один оборот заготовки (при точении) или на зуб фрезы (мм/об, мм/зуб);

r – радиус вершины резца или радиус фрезы (мм).

Однако необходимо иметь в виду, что расчетное значение шероховатости может быть существенно меньше фактического при шероховатости  < 5 мкм, особенно если обработка ведется в зоне наростообразования.

< 5 мкм, особенно если обработка ведется в зоне наростообразования.

Это объясняется тем, что кроме чисто геометрических факторов (S, r и др.) на формирование микрорельефа обработанной поверхности большое влияние оказывают физические процессы, протекающие в зоне резания и формирования поверхностного слоя.

Производственный опыт показывает, что производительная предварительная обработка обеспечивается тогда, когда подача S = (0,15…0,2) t. На крупных станках обработку ведут с большими глубинами резания (до 20 мм и больше) и подачами (до 4 мм и больше), чистовую обработку ведут с подачами S = (0,1…0,15) t.

После назначения стойкости инструмента, глубины резания и подачи Скорость резания