Органы управления токарно-винторезного 16К20 показаны на рис.14

Рис. 14. Органы управления токарно-винторезного станка повышенной точности 16К20

Рис. 14. Органы управления токарно-винторезного станка повышенной точности 16К20

1 - установки ряда чисел оборотов шпинделя; 2 - установки чисел оборотов шпинделя, 3 - установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб, 4 - установки правой и левой резьбы, 5 - установки величины подачи и шага резьбы, 6 - установки вида работ - подачи и типа нарезаемой резьбы, 7 -установки величины подачи и шага резьбы и отключения механизма коробки подач, 8 - управления фрикционной муфтой главного привода (сблокирована с рукояткой 16), 11-включения и выключения реечной шестерни, 14 - включения подачи, 15 - включения и выключения гайки ходового винта, 16 - управления фрикционной муфтой главного привода (сблокирована с рукояткой 8); 18 - крепления задней бабки к станине, 19 - захвата пиноли задней бабки, 20 - управления механическими параметрами каретки и поперечных салазок суппорта, 22 - ручного перемещения резцовых салазок суппорта, 23 - поворота и закрепления индексируемой резцовой головки, 25 - ручного перемещения поперечных салазок суппорта; кнопки: 9 - золотника смазки направляющих каретки и поперечных салазок суппорта, 12 - включения и выключения электродвигателя главного привода, 21 - включения электродвигателя привода быстрых ходов каретки и поперечных салазок суппорта; маховики: 10 - ручного перемещения каретки, 17 - перемещения пиноли задней бабки; 26 - регулируемое сопло подачи охлаждающей жидкости; 13 - болт закрепления каретки на станине; выключатели: 24- местного освещения, 27 - указатель нагрузки станка, 28 - выключатель электронасоса подачи охлаждающей жидкости, 29 - сигнальная лампа, 30 - вводный автоматический выключатель.

3.Черновое и чистовое обтачивание цилиндрических поверхностей

Обтачивание цилиндрических поверхностей обычно производят в два прохода: сначала снимают большую часть припуска (2-5мм. на диаметр) - черновая стружка, а затем оставшуюся часть (1-2 мм. на диаметр) - чистовая стружка.

Порядок работы:

Устанавливают и закрепляют соответствующий проходной резец в резцедержателе суппорта, предварительно выверив высоту

вершины резца по центру станка. Рукоятки на фартуке должны  быть установлены в положение «продольная подача вручную» согласно описанию в разделе 2.4. «Управление станком». Зацепляют деталь описанным ранее способом – в центрах или патроне.

быть установлены в положение «продольная подача вручную» согласно описанию в разделе 2.4. «Управление станком». Зацепляют деталь описанным ранее способом – в центрах или патроне.

Нажав кнопку «ПУСК», сообщают детали вращательное движение. Вращением маховика продольной подачи и рукоятки винта поперечной подачи суппорта подводят резец к правому торцу детали так, чтобы его вершина коснулась поверхности детали.

Установив момент касания и замерив положение лимба поперечной подачи, отводят вручную резец вправо от детали. Вращением рукоятки винта поперечной подачи перемещают резец вперед к оси станка на нужную глубину резания. Величину перемещения определяют по диаметру, который хотят получить после обточки.

Вращая ручку, отсчитывают необходимый размер по лимбу согласно цене его делений. Устанавливая резец на глубину резания при помощи лимба, надо помнить о наличии зазора между винтом и гайкой так называемого мертвого хода. Необходимо всегда подходить к требуемой установке по лимбу, медленно вращая рукоятку винта вправо. Если повернули рукоятку больше чем надо, ни в коем случае нельзя подавать винт назад, обязательно надо сделать 1-2 оборота ручки влево, а затем опять медленно вращать ее до требуемого деления по лимбу.

Обточите деталь с ручной подачей, вращая маховик продольной подачи на фартуке, на длину 3-5мм.

Отведите резец вправо за пределы детали. Остановите станок нажатием кнопки «СТОП», замерьте диаметр обточенной поверхности штангенциркулем или микрометром.

Если диаметр правилен, включите станок и проточите деталь на длину, необходимую по чертежу детали. По окончании обточки отведите резец от детали на себя и остановите станок. Таким образом производят и чистовое обтачивание.

Станок по своей мощности позволяет снимать стружку со стальных деталей сечением не более 0,5мм2. Если снимаемый слой за один проход не более 0,5мм2 и он снимается с достаточной длинной детали, обтачивание можно произвести с

механической подачей. В случае после проверки диаметра по предварительной обточке при выключенном станке установите рукоятки на фартуке в положение «подача от ходового валика» (проточка самоходом).

механической подачей. В случае после проверки диаметра по предварительной обточке при выключенном станке установите рукоятки на фартуке в положение «подача от ходового валика» (проточка самоходом).

Рукоятку «ВИНТ-ВАЛ» поставьте в положение «ВАЛ», а рукоятку трензеля - в положение «Л» (левое). Запустите станок, нажав кнопку "ПУСК".

Фартук с суппортом и резцом без участия рук будет механически передвигаться влево по направлению обточки.

Наблюдайте за ходом обточки, в нужный момент остановите движение фартука с резцом, повернув рукоятку включения самоход вниз. Для перехода на ручную подачу рукоятку оставить в выключенном положении; движение фартука осуществлять вращением маховика.

Остановите станок, проверьте длину обточки детали; если она правильна, снимите деталь со станка или продолжайте дальнейшую обработку.

Из положения «продольная подача вручную», можно перейти на механическую подачу не останавливая станка. Для этого надо повернуть рукоятку включения самохода на себя.

Для того чтобы фартук двигался механически по направлению к задней бабки, рукоятку трензеля надо поставить в положение «П» (правое).

4.Подрезание торцов и уступов. Проточка канавок и отрезка.

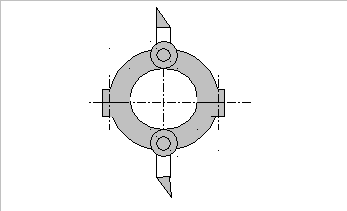

Для подрезания торцов и уступов на токарном станке пользуются обычно подрезными резцами. Такой резец изображен на следующем рисунке:

Подрезание в центрах: а — подрезной резец; б — подрезание торца с полуцентром.

Его лучше употреблять при точении детали в центрах. Для того, чтобы торец можно было обрабатывать целиком, в заднюю бабку вставляется так называемый полуцентр.

Если деталь закреплена только одним своим концом — при обработке в патроне, — то для проточки торца может быть использован и проходной отогнутый резец. Для этой же цели и для проточки уступов используются и специальные подрезные упорные резцы, которые работают с поперечной и с продольной подачей.

Подрезание торцов: а — подрезание проходным отогнутым резцом, б — подрезной упорный резец и его работа.

При подрезании торцов и уступов юный мастер должен следить за тем, чтобы вершина резца была всегда установлена строго на уровне центров. Резец, установленный выше или ниже уровня центров, оставит на середине сплошного торца неподрезанный выступ.

Вытачивание канавок

Для вытачивания канавок служат прорезные резцы. Их режущая кромка точно воспроизводит форму канавки. Так как ширина канавок обычно невелика, режущую кромку прорезного резца приходится делать узкой, поэтому она получается довольно ломкой. Для повышения прочности такого резца высоту его головки делают в несколько раз больше ширины.

Прорезной и отрезной резцы

По этой же причине головка имеет небольшой передний угол.

Отрезные резцы очень похожи на прорезные, но имеют более длинную головку. Более узкая головка делается с целью сократить расход материала при отрезании.

Длина головки должна подбираться по размерам детали и быть несколько больше половины ее диаметра.

При установке прорезных и отрезных резцов нужно тоже быть очень внимательным и точным. Небрежная установка резца, например небольшой его перекос, вызовет трение резца о стенки канавки, брак в работе, поломку инструмента.

Вытачивание узких канавок производится за один проход резца, который подбирается по ширине будущей канавки. Широкие канавки вытачивают в несколько проходов.

Последовательность операций при протачивании широкой канавки

Порядок работы таков: по линейке или другим мерительным инструментам намечают границу правой стенки канавки. Установив резец, протачивают узкую канавку, не доводя резец на 0,5 мм до нужной глубины — остаток для чистового прохода.

Затем сдвигают резец вправо на ширину его режущей кромки и делают новую проточку. Выбрав таким образом канавку намеченной ширины, делают окончательный, чистовой проход резца, двигая его вдоль детали.

Затем сдвигают резец вправо на ширину его режущей кромки и делают новую проточку. Выбрав таким образом канавку намеченной ширины, делают окончательный, чистовой проход резца, двигая его вдоль детали.

Установленную в центрах заготовку не следует разрезать до конца: обломившаяся часть может повредить инструмент. Короткую деталь, зажатую в патроне, можно отрезать начисто, пользуясь специальным отрезным резцом со скошенной кромкой.

Прорезание детали до центра отрезным резцом со скошенной кромкой

Величина подачи и скорость резания при вытачивании канавок и отрезании должны быть меньше, чем при обработке цилиндров, потому что жесткость проходных и отрезных резцов не велика.

5. Обработка отверстий

Черновые, чистовые и отделочные операции.

Достигнуть высокой точности отверстий гораздо труднее,чем наружных поверхностей тел вращения. Поэтому допуски отверстий больше,чем допуски на наружные поверхности тел вращения. Процессы обработки отверстий разделяют на:

- Черновые;

- чистовые;

отделочные.

отделочные.

При черновой обработке снимают основной припуск металла,обеспечивая при этом точность положения отверстия относительно базы и равномерность припуска под чистовую обработку.

Чистовая обработка обеспечивает точность размеров и геометрической формы.

Отделочную обработку применяют при необходимости достижения повышенных требований к точности размера, геометрической формы и шероховатости поверхности обрабатываемого отверстия.

По конструктивному исполнению отверстия подразделяются на:

- гладкие,

- ступенчатые;

- конические;

- глубокие;

- сложной формы.

Обработку отверстий ведут следующими методами:

- сверлением;

- зенкерованием;

- развертыванием;

- растачиванием;

- протягиванием;

- внутренним шлифованием;

- хонингованием;

- притиркой;

- дорнованием.

Сверление отверстий выполняют сверлами разных конструкций:  спиральными, перовыми,трубчатыми и др. Самые распространенными являются спиральные сверла (0,25….80 мм).

спиральными, перовыми,трубчатыми и др. Самые распространенными являются спиральные сверла (0,25….80 мм).

Отверстия диаметром более 25 мм получают за 2…3 хода, последовательно применяя спиральные сверла все большего размера D1=(0,5..0,7)Dk.

Для получения глубоких отверстий используют ружейные сверла с внутренней подачей СОЖ или специальные кольцевые головки, сохраняющие стержень высверленнего металла. Сверление и рассверливание отверстий спиральными сверлами позволяет обеспечить точность диаметральных размеров по 11…12 квалитетам. Отклонения геометрической формы отверстий диаметром до 50 мм находятся в пределах 12….40 мкм, а параметр шероховатости Ra=6,3…12,5 мкм.

Причина неточности – значительные увод сверла от нужного направления оси отверстия. Величина этого увода становится больше,если при обработке вращается сверло,а деталь закреплена.

Зенкерование отверстий осуществляется зенкерами,которые в отличии от сверла имеют три и более режущих кромки. При их помощи достигается уравновешивание усилий,изгибающих инструмент.

По конструкции зенкеры бывают цельными и насадными.

Зенкеры применяют для чернового растачивания отверстий в любых заготовках,а также для получистового растачивания отверстий, полученных после сверления, а также для окончательной обработки отверстий сравнительно невысокой точности.Припуск снимаемый за один рабочий ход составляет 2…4 мм на строну. Зенкерование является производительным методом обработки отверстий, который широко применяют на различных станках и автоматических линиях.

Однопроходное зенкерование отверстия в литой заготовке позволяет получить точность диаметральных размеров по 11..12 квалитетам. Погрешность геометрической формы отверстия Ǿ 40….150 мм составляет 30…50 мкм. При получистовой обработке зенкерование обеспечивает точность отверстия по 10 квалитету.отклонения геометрической формы при этом составляет 15…20 мкм,а параметр шероховатости поверхности Ra = 2,5…5 мкм.

Однопроходное зенкерование отверстия в литой заготовке позволяет получить точность диаметральных размеров по 11..12 квалитетам. Погрешность геометрической формы отверстия Ǿ 40….150 мм составляет 30…50 мкм. При получистовой обработке зенкерование обеспечивает точность отверстия по 10 квалитету.отклонения геометрической формы при этом составляет 15…20 мкм,а параметр шероховатости поверхности Ra = 2,5…5 мкм.

Растачивание отверстий применяется для получения отверстий большого диаметра,ступенчатых и фасонных. Производится на токарных,карусельных и расточных станках.

Этот вид обработки осуществляется по двум схемам:

- если ось отверстия совпадает с ось шпинделя станка,то инструмент неподвижен, а вращается деталь (токарные и карусельные станки);

- на сверлильных и расточных станках отверстия растачиваются вращающимся резцом при неподвижной детали.

При растачивании отверстия во вращающейся детали ось отверстия всегда совпадает с осью вращения шпинделя, но образующая цилиндрическая поверхность точно копирует погрешности направляющих станка.

Растачивание отверстия в неподвижной детали вращающимся резцом может привести при недостаточной жесткости инструмента к уводу отверстия.

Расточные резцы с твердосплавными пластинами применяют как для черновой обработки отверстий в литой заготовки,так и для чистовой обработки отверстий в корпусных деталях.

Преимущество расточных резцов заключается в их простоте и универсальности,благодаря которой предоставляется возможность путем регулирования положения инструмента на оправке получать отверстия разного диаметра.Это важно при необходимости обработки отверстий среднего и большого диаметров в условиях единичного и мелкосерийного производства,когда не всегда имеется в наличии мерный инструмент.

Расточные резцы с помощью винтов или клиньев закрепляют на оправках или борштангах,используя при этом микрометрические винты для точной выставки резца на требуемый размер.

Растачивание резцами лучше,чем какой-либо метод обеспечивает прямолинейность оси обрабатываемого отверстия или более высокую точность его относительно базы.Точность диаметральных резцов при черновом растачивании соответствует 11…12 квалитетам, при чистовом точении отклонение геометрической формы 9…10 квалитетам. При чистовом точении отклонение геометрической формы отверстий Ǿ 50…120 мм не превышает 12 мкм,а параметры шероховатости Ra=2,5…5 мкм.

При двухстороннем растачивании компенсируются упругие перемещения оправки,обусловленные радиальной составляющей силы резания, уменьшается уровень вибрации режущего инструмента и обеспечивается более высокая производительность.

Для черновой обработки в литых заготовках отверстий Ǿ более100 мм применяют многорезцовые расточные головки, оснащенные твердосплавными пластинами.

Расточные головки позволяют регулировать вылет резцов на 10…20 мм.Резцы в головке устанавливают несколько выше оси отверстия,что позволяет увеличить задний угол,уменьшив тем самым трение о стенки отверстия.

С помощью расточных головок можно снимать относительно большой неравномерный припуск при устойчивом безвибрационном резании с V= 20….35 м/мини S= 0,45…1,5 мм/об.

Чистовая обработка.

Развертывание отверстий является одним из основных методов обработки и отделки отверстий, обеспечивающее 6…9 квалитеты.

При использовании разверток с пластинами из твердого сплава скорость резания составляет:

- для чугуна 7…20 м/мин;

- для чугуна 7…20 м/мин;

- для стали 4…10 м/мин.

Развертывание обеспечивает получение правильной геометрической формы отверстия,параметр шероховатости Ra = 1,25…0,63 мкм.

Развертывание применяют после сверления, а также после зенкерования или растачивания.

Припуски под развертывание составляют 0,4…0,9мм на диаметр (предварительно(и 0,05…0,3 мм (окончательное).

По конструкции развертки могут быть цельными или насадными с ножами из быстрорежущей стали или твердого сплава.

Стойкость разверток с пластинами из твердого сплава (Т15К6 – для сталей и ВК6 – для чугуна) в 6…10 раз выше,чем из быстрорежущей стали. Это обеспечивает стабильное достижение точности при повышенных режимах резания. Зубья разверток расположены с переменным окружным шагом,что способствует уменьшению вибрации и обеспечивает получение высокой точности геометрической формы.

Отверстия (квалитета получают однократным развертыванием,для более точных применяют предварительное и окончательное развертывание.

Применяя развертки с тщательно доведенными режущими кромками и используя обильное смазывание,можно получить отверстия 6 квалитета.При этом важным является осуществление плавного вращения и подачи, этого достигают ручным развертыванием.Для самоцентрирования по оси предварительно обработанного отверстия развертку устанавливают на специальном плавающем патроне или шарнирной оправке, позволяющим инструменту занять требуемое положение.

Применяя развертки с тщательно доведенными режущими кромками и используя обильное смазывание,можно получить отверстия 6 квалитета.При этом важным является осуществление плавного вращения и подачи, этого достигают ручным развертыванием.Для самоцентрирования по оси предварительно обработанного отверстия развертку устанавливают на специальном плавающем патроне или шарнирной оправке, позволяющим инструменту занять требуемое положение.

Для разверток предпочтительнее вертикальное расположение шпинделя,так как в этом случае силы тяжести развертки и оправки не влияют на разбиение обрабатываемого отверстия,что способствует высокой точности геометрической формы.

Протягивание отверстий применяется как чистовой метод обработки дающий отверстия 6… 7 квалитета с шероховатостью Ra= 0,6…0,8мкм. Несмотря на довольно большую стоимость инструмента,процесс протягивания экономически выгоден.

Стойкость протяжки значительно больше стойкости любого другого инструмента, в следствии сравнительно малых скоростей резания и кратковременности работы каждого зуба. Средняя экономическая стойкость протяжки составляет 1000….2500 деталей между переточками.

Станки применяемые для протягивания бывают:

- механические и гидравлические;

- горизонтальные и вертикальные;

- одно и многошпиндельные.

Обработка протягиванием имеет следующие преимущества:

1. Протяжка заменяет несколько инструментов;

2. Высокая производительность труда;

3. Поверхность отверстия уплотняется,что увеличивает износостойкость детали;

4. Простота протяжных станков.

Отделочные операции.

Тонкое алмазное растачивание выполняется на специальных алмазно-расточных станках. Станки для тонкого растачивания обладают высокой жесткостью и повышенной виброустойчивостью.

Растачивание отверстий выполняют однолезвийными резцами,оснащенными твердосплавными пластинами с тщательно доведенными режущими кромками,в том числе из сверхтвердых материалов марки СТМ.

Растачивание отверстий выполняют однолезвийными резцами,оснащенными твердосплавными пластинами с тщательно доведенными режущими кромками,в том числе из сверхтвердых материалов марки СТМ.

Припуск на тонкое растачивание, составляет в пределах 0,2…0,35 мм на сторону снимается за два рабочих хода.

Тонкое алмазное растачивание обеспечивает получение точности диаметральных размеров отверстий по 6..7 квалитетам,отклонение геометрической формы при Ǿ до120 мм не более 3…5 мкм. Параметр шероховатости Ra=1,25…0,3мкм. Точность межосевых расстояний и положения отверстия относительно базы составляет 0,005…0,03 мм.

Внутреннее шлифование дает чистоту поверхности 6…10 класса и точность 5…6 квалитета в обычных производственных условиях.Для него применяют патронные,бесцентровые и планетарные станки.

Процесс внутреннего шлифования на патронных станках малопроизводителен,особенно при обработке небольших отверстий,т.к. диаметр круга всегда меньше диаметра отверстия и для получения нормальной скорости резания (25…30 м/сек) необходимо сообщать шпинделю станка очень большое количество оборотов (более 15000 об/мин).

Внутреннее планетарное шлифование применяют для отделки отверстий диаметром свыше 150 мм. Однако имеются также координатные планетарно-шлифовальные станки,позволяющие обрабатывать в корпусных деталях отверстия диаметром от 10 мм.

В процессе обработки шлифовальный круг вращается вокруг своей оси и совершает планетарное движение относительно оси обрабатываемого отверстия.Осевая подача осуществляется путем продольного возвратно-поступательного перемещения стола с заготовкой в радиальном направлении.

Припуск,оставляемый под отделочное шлифование отверстий составляет 0,1…0,2 мм на диаметр.

Планетарное шлифование обеспечивает получение отверстий по 6…7квалитетам, погрешность геометрической формы отверстий не более 4 мкм и Ra= 0,32…0,16 мкм.Можно получить положение оси отверстия относительно базы и межцентровые расстояния с точностью до 0,01 мм.

Недостаток – невысокая производительность по сравнению с другими методами отделки.

Хонингование применяют для отделки сквозных гладких отверстий диаметром 25…500 мм в корпусных деталях из чугуна и стали.

Хонингование применяют для отделки сквозных гладких отверстий диаметром 25…500 мм в корпусных деталях из чугуна и стали.

Хонингование представляет собой процесс чистовой обработки цилиндрической поверхности мелкоабразивными абразивными брусками, совершающими вращательное и возвратно-поступательные движения в направлении оси отверстия.

С помощью хонингования получают точность диаметральных размеров отверстий по 6- му квалитету, точность геометрической формы отверстий диаметром до 250 мм в пределах 0,003 …0,004 мм, а Ra= 0,16….0,004 мкм.

Но этот процесс не позволяет исправить положение оси отверстия относительно базы.

Выполняется на специальных одно и много шпиндельных станках с вертикальной и горизонтальной компоновкой.

Абразивные бруски, равномерно расположены по периметру хонинговальной головки за один ход снимают стружку 0,5…0,3мкм.

Число брусков кратно трем,а для обработки отверстия малого диаметра используют один брусок.

Длину брусков подбирают приблизительно равной диаметру отверстия,а для хонингования длинных отверстий L=(3...4)D.

В процессе работы выход брусков за пределы отверстия составляет 15…20 мм, что соответствует получению высокой точности геометрической формы отверстия.

Припуски под хонингование составляют 0,01…0,1 мм.

Отношение скоростей окружной и возвратно-поступательного движения хона выбирают из условия получения на цилиндрической поверхности отверстия скрещивающихся под углом 40…60 º.

Хонинговальная головка связана о шпинделем станка шарнирно и в процессе работы самоустанавливается по отверстию.

Раздвижение брусков происходит автоматически по мере удаления снимаемого припуска. Хонингование выполняют при усиленном охлаждении эмульсией.

Хонингование целесообразно выполнять после растачивания,при котором обеспечивается требуемое положение оси отверстия.

Хонингование целесообразно выполнять после растачивания,при котором обеспечивается требуемое положение оси отверстия.

В крупносерийном производстве используют высокопроизводительные станки-автоматы и непрерывный автоматический контроль.

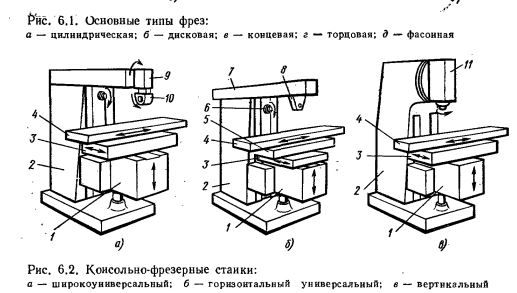

7.Устройство фрезерного станка

Рассмотрим типовое устройство фрезерного станка:

В зависимости от расположения узлов  станка (компоновка) различают консольные и бесконсольные фрезерные станки. Основным конструктивным отличием в устройстве консольного фрезерного станка (рис. 1) является наличие консоли [1], перемещающейся в вертикальном направлении по направляющим станины [2]. На консоли выполнены горизонтальные направляющие, по которым движутся салазки [3], несущие стол [4], на котором закрепляют заготовку.

станка (компоновка) различают консольные и бесконсольные фрезерные станки. Основным конструктивным отличием в устройстве консольного фрезерного станка (рис. 1) является наличие консоли [1], перемещающейся в вертикальном направлении по направляющим станины [2]. На консоли выполнены горизонтальные направляющие, по которым движутся салазки [3], несущие стол [4], на котором закрепляют заготовку.

Консольные горизонтальные универсальные станки отличаются тем, что на салазках [3] установлена промежуточная поворотная плита 5, по горизонтальным направляющим которой перемещается стол [4]. Шпиндель [6] станка расположен горизонтально, а на станине [2] смонтирован хобот [7], несущий поддерживающую серьгу [8]. Фрезу или набор фрез закрепляют в оправке, один конец которой устанавливают в шпиндель, а другой — в отверстие серьги.

Широкоуниверсальный горизонтально-фрезерный станок отличается

наличием дополнительной шпиндельной головки [9], смонтированной на выдвижном хоботе. Головка может поворачиваться на любой угол в вертикальной плоскости. Еще большую универсальность придает станку наличие накладной фрезерной головки [10], со шпинделем, поворачивающимся под любым углом в горизонтальной плоскости. В этих станках отсутствует поворотная плита.

наличием дополнительной шпиндельной головки [9], смонтированной на выдвижном хоботе. Головка может поворачиваться на любой угол в вертикальной плоскости. Еще большую универсальность придает станку наличие накладной фрезерной головки [10], со шпинделем, поворачивающимся под любым углом в горизонтальной плоскости. В этих станках отсутствует поворотная плита.

Вертикальный консольно-фрезерный станок имеет вертикально расположенную шпиндельную головку [11], которая может поворачиваться в вертикальной плоскости. Известны конструкции станков этого типа, в которых имеется осевое перемещение шпинделя.

Бес консольные вертикально и горизонтально-фрезерные станки (рис. 2) отличаются тем, что салазки [2], несущие стол [3], перемещаются по горизонтальным направляющим станины 1, а шпиндельная бабка [4] перемещается в вертикальном направлении по направляющим стойки [5].

Бес консольные вертикально и горизонтально-фрезерные станки (рис. 2) отличаются тем, что салазки [2], несущие стол [3], перемещаются по горизонтальным направляющим станины 1, а шпиндельная бабка [4] перемещается в вертикальном направлении по направляющим стойки [5].

В горизонтально-фрезерных станках шпиндель и валы коробки скоростей часто монтируются непосредственно в стойке. Изменение частот вращения шпинделя обеспечивается рядом последовательно включенных групповых передач с подвижными блоками шестерен.

8.Фрезерование плоскостей, пазов и канавок.

Фрезерование сквозных прямоугольных пазов

При фрезеровании сквозных прямоугольных пазов применяют трехсторонние дисковые фрезы (рис. 123, д) или концевые фрезы (рис. 124). При фрезеровании прямоугольных пазов ширина дисковой фрезы или диаметр концевой фрезы должны соответствовать чертежному размеру фрезеруемого паза с допускаемыми отклонениями, что справедливо только в тех случаях, когда установленная дисковая фреза не имеет торцового биения, а концевая фреза — радиального биения. Если фреза будет бить, то ширина отфрезерованного паза окажется больше ширины фрезы, или, как говорят, фреза разобьет паз, что может привести к браку.

Поэтому трехстороннюю фрезу выбирают по ширине несколько меньше ширины фрезеруемого паза. Так как трехсторонние дисковые фрезы изготовляют с остроконечными зубьями, то после последующей переточки торцовых зубьев ширина фрезы  уменьшится. Следовательно, данная фреза после заточки уже будет непригодной для фрезерования прямоугольного паза в следующей партии деталей. Для сохранения необходимой ширины трехсторонних дисковых фрез после переточки их изготовляют составными с перекрывающими друг друга зубьями (см. рис. 123, г), что позволяет регулировать их размер. Для этой цели в разъем такой составной фрезы вставляют прокладки из стальной или медной фольги. Концевые фрезы не позволяют регулировать их диаметр, поэтому обработка точных пазов возможна только новой фрезой. В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым отношению к шпинделю, т. е. с некоторым регулируемым биением, что позволяет фрезеровать точные пазы концевой фрезой, потерявшей размер после переточки. Процесс фрезерования прямоугольных пазов, т. е. установка фрезы, закрепление заготовки, а также приемы фрезерования не отличаются от описанных выше приемов фрезерования уступа.

уменьшится. Следовательно, данная фреза после заточки уже будет непригодной для фрезерования прямоугольного паза в следующей партии деталей. Для сохранения необходимой ширины трехсторонних дисковых фрез после переточки их изготовляют составными с перекрывающими друг друга зубьями (см. рис. 123, г), что позволяет регулировать их размер. Для этой цели в разъем такой составной фрезы вставляют прокладки из стальной или медной фольги. Концевые фрезы не позволяют регулировать их диаметр, поэтому обработка точных пазов возможна только новой фрезой. В последнее время появились патроны для закрепления концевых фрез, позволяющие устанавливать фрезу с регулируемым отношению к шпинделю, т. е. с некоторым регулируемым биением, что позволяет фрезеровать точные пазы концевой фрезой, потерявшей размер после переточки. Процесс фрезерования прямоугольных пазов, т. е. установка фрезы, закрепление заготовки, а также приемы фрезерования не отличаются от описанных выше приемов фрезерования уступа.

Фрезерование замкнутых пазов

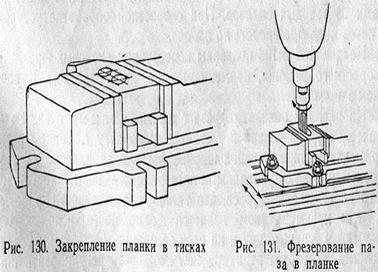

В планке толщиной 15 мм (рис. 129) требуется про фрезеровать замкнутый паз шириной 16 мм и длиной 32 мм.

В планке толщиной 15 мм (рис. 129) требуется про фрезеровать замкнутый паз шириной 16 мм и длиной 32 мм.

Такая обработка должна производиться концевой фрезой на вертикально - фрезерном или горизонтально-фрезерном станке с накладной вертикальной фрезерной головкой.

Такая обработка должна производиться концевой фрезой на вертикально - фрезерном или горизонтально-фрезерном станке с накладной вертикальной фрезерной головкой.  Выбор фрезы. Выберем для обработки вертикально - фрезерный станок 6М12П и концевую фрезу диаметром 16 мм с цилиндрическим хвостовиком и нормальными зубьями (число зубьев z=5).

Выбор фрезы. Выберем для обработки вертикально - фрезерный станок 6М12П и концевую фрезу диаметром 16 мм с цилиндрическим хвостовиком и нормальными зубьями (число зубьев z=5).  Подготовка к работе. Заготовка поступает на фрезерный станок с размеченным пазом. Так как нужно обработать паз в середине заготовки, ее можно закрепить на уровне губок тисков, но параллельные подкладки надо расположить так, чтобы концевая фреза могла иметь выход между ними (рис. 130).

Подготовка к работе. Заготовка поступает на фрезерный станок с размеченным пазом. Так как нужно обработать паз в середине заготовки, ее можно закрепить на уровне губок тисков, но параллельные подкладки надо расположить так, чтобы концевая фреза могла иметь выход между ними (рис. 130).

После установки заготовки фрезу закрепляют в шпинделе станка. Для этого вставляют хвостовик концевой фрезы в патрон по рис. 48, а сам патрон закрепляют в коническом гнезде шпинделя.

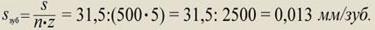

После установки заготовки фрезу закрепляют в шпинделе станка. Для этого вставляют хвостовик концевой фрезы в патрон по рис. 48, а сам патрон закрепляют в коническом гнезде шпинделя.  Настройка станка на режим фрезерования. Подача фрезы задана 0,01 мм/зуб, скорость резания 25 м/мин, что соответствует 500 об/мин при диаметре фрезы D = 16 мм. При этом минутная подача по формуле (4):

Настройка станка на режим фрезерования. Подача фрезы задана 0,01 мм/зуб, скорость резания 25 м/мин, что соответствует 500 об/мин при диаметре фрезы D = 16 мм. При этом минутная подача по формуле (4):

Так как наименьшая подача на станке 31,5 мм/мин, выбираем эту подачу.

Так как наименьшая подача на станке 31,5 мм/мин, выбираем эту подачу.  Поставим лимб коробки подач станка на минутную подачу 31,5 мм/мин и подсчитаем получающуюся при этом подачу на 1 зуб по формуле (5):

Поставим лимб коробки подач станка на минутную подачу 31,5 мм/мин и подсчитаем получающуюся при этом подачу на 1 зуб по формуле (5):

Таким образом, фрезерование паза будем производить концевой фрезой D = 16 мм из быстрорежущей стали Р18 при скорости резания 25 м/мин, или 500 об/мин, и при подаче 31,5 мм/мин, или 0,013 мм/зуб. Применяем охлаждение — эмульсию.

Таким образом, фрезерование паза будем производить концевой фрезой D = 16 мм из быстрорежущей стали Р18 при скорости резания 25 м/мин, или 500 об/мин, и при подаче 31,5 мм/мин, или 0,013 мм/зуб. Применяем охлаждение — эмульсию.

Обычно после установки фрезы в исходное положение сначала дают небольшую ручную вертикальную подачу, чтобы фреза врезалась на глубину 4—5 мм. После этого включают механическую продольную подачу, давая, как указано стрелкой, движение столу с закрепленной заготовкой вперед и назад, поднимая после каждого двойного хода вручную стол на 4—5 мм, пока паз не будет про фрезерован по всей длине.

Обычно после установки фрезы в исходное положение сначала дают небольшую ручную вертикальную подачу, чтобы фреза врезалась на глубину 4—5 мм. После этого включают механическую продольную подачу, давая, как указано стрелкой, движение столу с закрепленной заготовкой вперед и назад, поднимая после каждого двойного хода вручную стол на 4—5 мм, пока паз не будет про фрезерован по всей длине.

Скоростное фрезерование уступов и пазов

Скоростники-фрезеровщики широко применяют скоростное фрезерование уступов и пазов дисковыми фрезами с пластинками из твердых сплавов. При скоростной обработке уступов и пазов надо фрезеровать по подаче.

Скоростники-фрезеровщики широко применяют скоростное фрезерование уступов и пазов дисковыми фрезами с пластинками из твердых сплавов. При скоростной обработке уступов и пазов надо фрезеровать по подаче.  На рис. 132 и 133 показаны конструкции дисковых фрез для скоростного резания.

На рис. 132 и 133 показаны конструкции дисковых фрез для скоростного резания.

На рис. 132 показана фреза с припаянными пластинка нетвердого сплава 2 к стальному корпусу 1. Такие фрезы применяют при небольшой ширине фрезерования. Одно из преимуществ фрез с припаянными пластинками — возможность частого расположения зубьев, что важно для плавности работы.

Другим преимуществом является возможность использовать пластинку в работе почти на весь ее размер. Основными недостатками этих фрез являются невозможность регулировать ширину и диаметр, сложность замены зубьев в случае их поломки и трудность напайки. •

Другим преимуществом является возможность использовать пластинку в работе почти на весь ее размер. Основными недостатками этих фрез являются невозможность регулировать ширину и диаметр, сложность замены зубьев в случае их поломки и трудность напайки. •  На рис. 133 показана дисковая фреза для скоростного фрезерования со вставными в корпус 1 рифлеными ножами 2, оснащенными пластинками твердого сплава. Для закрепления ножей в корпусе служат клинья 3.

На рис. 133 показана дисковая фреза для скоростного фрезерования со вставными в корпус 1 рифлеными ножами 2, оснащенными пластинками твердого сплава. Для закрепления ножей в корпусе служат клинья 3.  Для фрезерования уступов и широких пазов более целесообразно применять дисковые фрезы с вставными твердосплавными ножами.

Для фрезерования уступов и широких пазов более целесообразно применять дисковые фрезы с вставными твердосплавными ножами.

Фрезерование шпоночных канавок в валах Общие понятия

Шпоночная канавка бывает открытой, или сквозной, когда она проходит вдоль всего вала, закрытой, или замкнутой, когда она вы фрезерована на части вала и не выходит ни к одному из его торцов, и полузакрытой, или полузамкнутой, когда она вы фрезерована на одном конце вала и выходит к торцу.

Шпоночная канавка бывает открытой, или сквозной, когда она проходит вдоль всего вала, закрытой, или замкнутой, когда она вы фрезерована на части вала и не выходит ни к одному из его торцов, и полузакрытой, или полузамкнутой, когда она вы фрезерована на одном конце вала и выходит к торцу.  Открытые шпоночные канавки фрезеруют дисковыми фрезами на горизонтально-фрезерных станках; закрытые и полузакрытые шпоночные канавки фрезеруют специальными концевыми (шпоночными) фрезами на горизонтально- и вертикально-фрезерных станках или на специальных шпоночных станках.

Открытые шпоночные канавки фрезеруют дисковыми фрезами на горизонтально-фрезерных станках; закрытые и полузакрытые шпоночные канавки фрезеруют специальными концевыми (шпоночными) фрезами на горизонтально- и вертикально-фрезерных станках или на специальных шпоночных станках.

Фрезерование открытой шпоночной канавки

На рис 135 показана установка заготовки и фрезы для фрезерования открытой шпоночной канавки с закреплением вала в параллельных машинных тисках. Материал вала—конструкционная сталь σb= 75 кГ/мм2; диаметр вала 50 мм, ширина шпоночной канавки 16 мм. Размеры вала и шпоночной канавки указаны на рис. 135, б.

На рис 135 показана установка заготовки и фрезы для фрезерования открытой шпоночной канавки с закреплением вала в параллельных машинных тисках. Материал вала—конструкционная сталь σb= 75 кГ/мм2; диаметр вала 50 мм, ширина шпоночной канавки 16 мм. Размеры вала и шпоночной канавки указаны на рис. 135, б.

Выбор фрезы. Выберем для этой фрезерной операции дисковую пазовую фрезу (см. рис. 123, а) из быстрорежущей стали Р18 диаметром 100 мм, шириной

Выбор фрезы. Выберем для этой фрезерной операции дисковую пазовую фрезу (см. рис. 123, а) из быстрорежущей стали Р18 диаметром 100 мм, шириной  мм, т. е. с Допуском на ширину шпоночной канавки по посадке ПШ; число зубьев фрезы z = 20; диаметр посадочного отверстия 32 мм.

мм, т. е. с Допуском на ширину шпоночной канавки по посадке ПШ; число зубьев фрезы z = 20; диаметр посадочного отверстия 32 мм.  Фрезерную оправку устанавливаем так, как было изложено ранее. При установке и закреплении фрезы проследить, чтобы фреза имела допускаемое торцовое биение не более 0,05 мм.

Фрезерную оправку устанавливаем так, как было изложено ранее. При установке и закреплении фрезы проследить, чтобы фреза имела допускаемое торцовое биение не более 0,05 мм.  Закрепление заготовки. Для закрепления применим машинные тиски. Для предохранения вала от смятия на губки тисков необходимо надеть медный или латунные накладки. Заложить в тиски обрабатываемый вал надо с таким расчетом, чтобы конец его выступал за тиски, или, как говорят, был «свешен» над столом станка (это необходимо для точной его выверки).

Закрепление заготовки. Для закрепления применим машинные тиски. Для предохранения вала от смятия на губки тисков необходимо надеть медный или латунные накладки. Заложить в тиски обрабатываемый вал надо с таким расчетом, чтобы конец его выступал за тиски, или, как говорят, был «свешен» над столом станка (это необходимо для точной его выверки).  При правильно установленных тисках точность установки закрепленного в них вала можно не проверять. В таких случаях обычно важнее бывает проверить правильность установки фрезы относительно заготовки.

При правильно установленных тисках точность установки закрепленного в них вала можно не проверять. В таких случаях обычно важнее бывает проверить правильность установки фрезы относительно заготовки.  Основным условием для получения качественной шпоночной канавки является параллельность ее оси вала. Для получения этого необходимо, чтобы фреза проходила точно по осевой линии вала.

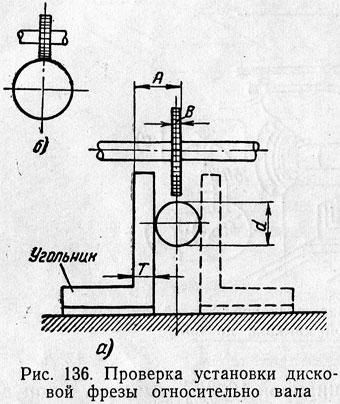

Основным условием для получения качественной шпоночной канавки является параллельность ее оси вала. Для получения этого необходимо, чтобы фреза проходила точно по осевой линии вала.  Один из наиболее простых приемов заключается в следующем. После закрепления фрезы и проверки, ее индикатором на биение подводят вал под фрезу и устанавливают ее грубо по центру над свешивающимся концом вала. Дальнейшую точную установку производят при помощи угольника и штангенциркуля. На рис. 136, а сплошной линией показано, как измеряется расстояние А, которое равно ширине Т полки угольника плюс половина диаметра вала d/2 и плюс половина ширины фрезы В/2.

Один из наиболее простых приемов заключается в следующем. После закрепления фрезы и проверки, ее индикатором на биение подводят вал под фрезу и устанавливают ее грубо по центру над свешивающимся концом вала. Дальнейшую точную установку производят при помощи угольника и штангенциркуля. На рис. 136, а сплошной линией показано, как измеряется расстояние А, которое равно ширине Т полки угольника плюс половина диаметра вала d/2 и плюс половина ширины фрезы В/2.  Подсчитав размер

Подсчитав размер  проверяем его штангенциркулем. Поставив угольник с другой стороны вала, как это показано на рис. 136, а пунктиром, еще раз проверяем таким же образом правильность размера А. Если оба отсчета штангенциркуля сойдутся, фреза установлена точно.

проверяем его штангенциркулем. Поставив угольник с другой стороны вала, как это показано на рис. 136, а пунктиром, еще раз проверяем таким же образом правильность размера А. Если оба отсчета штангенциркуля сойдутся, фреза установлена точно.

Настройка станка на режим фрезерования. Подачу фрезы приме<

Настройка станка на режим фрезерования. Подачу фрезы приме<