Каждый двигатель рассчитан на определенное число оборотов, выше или ниже которого он работать не должен.

Механизм, служащий для автоматического регулирования числа оборотов двигателя, называется регулятором.

На дизелях применяются одно- двух и всережимные регуляторы и предельные автоматические регуляторы.

Однорежимные регуляторы устанавливаются на ВДГ для поддержания постоянного числа оборотов при постоянной нагрузке.

Двухрежимные регуляторы обеспечивают автоматическое регулирование при двух скоростных режимах: при минимальных и максимальных числах оборотов.

Всережимные регуляторы применяются на двигателях, у которых нагрузка переменная. Они автоматически поддерживают заданное число оборотов при изменении нагрузки.

Предельные регуляторы устанавливаются на двигателях для предупреждения возрастания числа оборотов сверх допустимого.

Топливные фильтры.

Топливные фильтры.

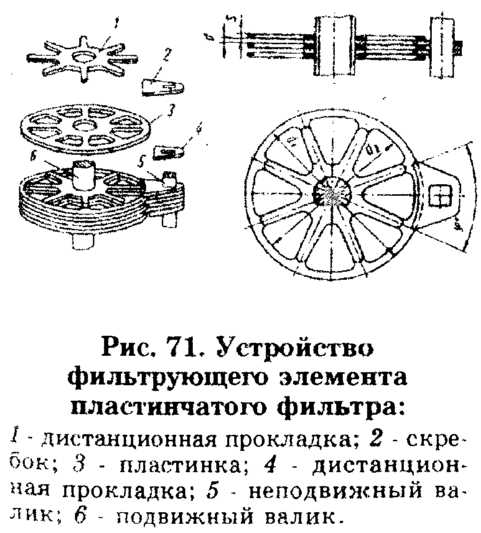

Топливо фильтруется на всем пути от танков до ТНВД. У топливоперекачивающих насосов и приемных насосов сепараторов ставят фильтры грубой очистки (сетчатого типа). Перед топливоперекачивающим насосом устанавливают фильтры тонкой очистки (пористая бронза, войлок, фетр, керамические материалы). Фильтры грубой и тонкой очистки выполняют сдвоенными, причем фильтрующие патроны работают попеременно; возможна замена фильтрующего патрона без остановки двигателя. Заключительная очистка топлива проходит в щелевом фильтре, размещенном в штуцере ТНВД, перед форсункой или в форсунке.

Системы смазки.

Основное назначение систем смазки на судне — обеспечение жидкостного трения движущихся деталей главных и вспомогательных судовых механизмов. Нормальная работа масляной системы позволяет снизить потери мощности на трение, обеспечить отвод теплоты от трущихся поверхностей и избежать аварий в работе механизмов. Смазка в зависимости от условий работы трущихся деталей может быть периодической и непрерывной.

При периодической смазке к трущимся поверхностям через определенные промежутки времени подводится некоторое количество смазочного материала с помощью переносных или штатных масленок. Периодической смазке подвергают менее ответственные детали и узлы судовых механизмов. Для непрерывной, смазки необходимо постоянное поступление смазочного материала к трущимся поверхностям и отвод его по системе каналов, предусмотренных в конструкциях главных и вспомогательных судовых механизмов. Этим достигаются не только смазка и отвод от деталей теплоты, возникающей при трении, но и удаление продуктов трения из зазоров между деталями.

Выбор смазки узла трения в судовом механизме определяется условиями его работы. В существующих конструкциях судовых главных и вспомогательных механизмов непрерывная смазка трущихся поверхностей осуществляется замкнутой циркуляционной масляной системой.

В состав наиболее распространенной замкнутой циркуляционной масляной системы входят:

— маслонагнетательный насос для непрерывной подачи масла к трущимся поверхностям с приводом от обслуживаемого механизма либо с автономным приводом;

— система каналов, предусмотренных в конструкции механизма для поступления масла к трущимся поверхностям;

— масляные фильтры и сепараторы для очистки масла от механических частиц, продуктов окисления самого масла и неполного сгорания топлива;

— холодильник для охлаждения масла до эксплуатационных температур;

— сточно-циркуляционная цистерна для поддержания необходимого уровня масла в системе, сбора и хранения масла в‘ период бездействия двигателя или механизма;

— совокупность труб и арматуры для соединения отдельных элементов масляной системы между собой.

Иногда в состав замкнутой циркуляционной масляной системы дополнительно вводят маслооткачивающий насос.

На рис. 3.56 показана схема замкнутой циркуляционной масляной системы двигателя внутреннего сгорания тронкового типа. Через приемную сетку 8 из маслосборной цистерны 9 масло за-

бирается насосом 7 и направляется в фильтр 5, откуда, пройдя холодильник 3, поступает в главную масляную магистраль 2.

Все трубопроводы и арматуру, фильтры и холодильники масла размещает в машинном отделении. В первую очередь масло подается по трубам 1 ко всем рамовым подшипникам двигателя. Часть масла после смазки этих подшипников стекает в поддон картера двигателя, а остальное масло по отверстиям в щеках кривошипов направляется к мотылевым подшипникам. В них часть масла расходуется на смазку, после чего стекает в картер; некоторое количество масла по отверстиям в шатунах поступает к поршневым пальцам, а затем также стекает в картер. Масло, собравшееся в поддоне картера, сливается по трубе 10 в маслосборную цистерну 9, после чего цикл движения масла повторяется.

Во время работы двигателя масло, вытекающее из головного подшипника, попадает на кривошипы коленчатого вала и вместе с маслом, выходящим из мотылевых подшипников, разбрызгивается кривошипом. При этом часть масла попадает на стенки рабочих втулок цилиндров и смазывает их. У двигателей крейц- копфного типа картер отделен от рабочих втулок цилиндров^ Поэтому для смазки последних предусмотрена отдельная система масляных насосов, называемых лубрикаторами.

Показанный на схеме масляный насоо 6 предназначен для прокачивания двигателя маслом в предпусковой период. Насосы в масляной системе чаще всего применяют шестеренные. Они

бывают реверсивные й нереверсивные. Контроль за работой системы смазки ведут по манометрам 4, установленным в системе до фильтра и после него. Если разность показаний этих манометров больше указанной в инструкции, то это значит, что фильтр засорился и требуется чистка. Вместо двух манометров 4 иногда устанавливают один специальный манометр, называемый дифференциальным.

Кроме главных двигателей в состав энергетической установки входит большое количество различных механизмов и устройств, которые также необходимо смазывать во время их работы. Системы смазки этих механизмов и устройств следует размещать так, чтобы обеспечивались: нормальная работа каждой системы при одновременной работе всех главных и вспомогательных механизмов; дублирование наиболее ответственных элементов одной системы за счет элементов другой или резервных; удобное расположение трубопроводов для монтажа, эксплуатации и демонтажа.

Масляная система судна помимо обеспечения циркуляционной смазки механизмов предусматривает: прием масла с берега в запасные цистерны, выдачу масла на берег, перекачивание масла из одной запасной цистерны в другую, заполнение сточно-циркуляционных цистерн, очистку масла в фильтрах и сепараторах, подогрев масла в сточно-циркуляционных цистернах, прокачивание масла в механизм перед пуском и после его остановки.

Для доступа к клапанам и кранам системы в настиле машинных отделений делают лючки с табличками, определяющими принадлежность и назначение каждого клапана или крана. Сепараторы и масляные насосы всех типов иногда устанавливают под настилом, машинных отделений в местах, удобных для их обслуживания. Запасные и сточно-циркуляционные цистерны чаще всего располагают в междудонном пространстве.

Для отдельных механизмов и быстроходных двигателей внутреннего сгорания устанавливают подвесные расходные масляные баки вместимостью 150—400 л, размещаемые по борту или на переборках.

Для отдельных механизмов и быстроходных двигателей внутреннего сгорания устанавливают подвесные расходные масляные баки вместимостью 150—400 л, размещаемые по борту или на переборках.

Масляные фильтры.

Масляные фильтры по принципу действия могут быть трех типов: магнитные, просеивающие и центрифугирующие.

Масляные фильтры по принципу действия могут быть трех типов: магнитные, просеивающие и центрифугирующие.

В магнитных фильтрах магнитная вставка отбирает из масла металлические частицы износа. В просеивающих фильтрах очистка масла осуществляется при проходе

В магнитных фильтрах магнитная вставка отбирает из масла металлические частицы износа. В просеивающих фильтрах очистка масла осуществляется при проходе

его через фильтрующие материалы.

Центробежные фильтры или центрифуги очищают масло от примесей, плотность которых больше плотности масла. При вращении ротора  фильтра эти частицы отбрасываются и оседают на стенках статора, очищенное масло из центральной части фильтра направляется в магистраль.

фильтра эти частицы отбрасываются и оседают на стенках статора, очищенное масло из центральной части фильтра направляется в магистраль.

Конструкция фильтров позволяет очищать либо заменять одну из его секций без остановки двигателя.

Сепараторы.

В настоящее время на судах мирового флота наиболее распространены судовые дизельные установки, работающие на тяжелых сортах топлива (мазутах).

В настоящее время на судах мирового флота наиболее распространены судовые дизельные установки, работающие на тяжелых сортах топлива (мазутах).

В процессе хранения топлива на судне оно обводняется и загрязняется механическими примесями (частицы песка, пыли, железной окалины) и в силу этого ухудшаются его характеристики.

Использование топлива с большим содержанием механических примесей приводит к загрязнению форсунок, большому износу плунжерных пар топливных насосов, износу цилиндро - поршневой группы.

Для безаварийной и эффективной работы судовых дизелей при использовании тяжелых сортов топлива (мазута вязкостью до 700 сСт.) необходимо особое внимание к его очистке.

На судне используются три способа очистки тяжёлого топлива.

Первый способ - отстой в отстойной цистерне втечение 20-22 часов. За это время тяжёлые частицы и вода оседают на дне отстойной цистерны с последующим удалением через спускной кран.

Второй способ (наиболее эффективный) - сепарирование топлива с помощью центробежного сепаратора, где происходит отделение посторонних частиц и воды от топлива и их удаление за счёт разности плотностей компонентов, содержащихся в топливе, с помощью центробежных сил.

Третий способ - фильтрация. Отсепарированное топливо из расходной цистерны топливоподкачивающим насосом под давлением (0,4-0,6) МПа пропускается через топливный фильтр и после него подаётся к топливным насосам дизеля.

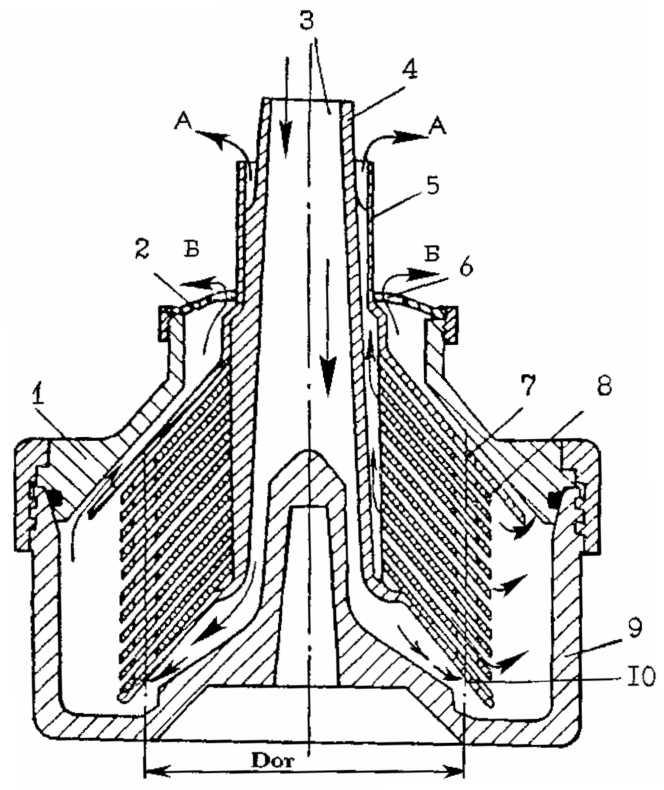

Рассмотрим работу сепаратора тарельчатого типа. На рис. 1.1 приведена схема барабана - кларификатора и стрелками показано движение топлива. Неочищенное топливо по центральному каналу 3 непрерывно подаётся во вращающийся барабан 7. Далее оно поступает к периферии барабана, протекает между тарелками 1 и отводится через кольцевой канал кларификаторной насадки 2, как показано стрелками. Загрязняющие топливо примеси под действием центробежной силы осаждаются на внутренних стенках барабана 7 и на концевых поверхностях тарелок 1.

Если в сепарируемом топливе имеется вода, то она, выделяясь вместе с механическими примесями, заполнит весь грязевой объём 8 барабана, образовав гидравлический затвор, который перекроет путь поступления топлива в меж тарелочное пространство. По этой причине неочищенное топливо заполнит канал 3 в тарелкодержателе 4 и начнет выливаться из патрубка переполнения. Процесс сепарирования прекращается.

Если в сепарируемом топливе имеется вода, то она, выделяясь вместе с механическими примесями, заполнит весь грязевой объём 8 барабана, образовав гидравлический затвор, который перекроет путь поступления топлива в меж тарелочное пространство. По этой причине неочищенное топливо заполнит канал 3 в тарелкодержателе 4 и начнет выливаться из патрубка переполнения. Процесс сепарирования прекращается.

Поэтому при сепарировании обводненных сортов топлива необходимо обеспечить непрерывный отвод из барабана выделяющейся воды.

С этой целью стандартный барабан собирают как пурификатор, схема которого представлена на рис. 1.2.

При такой сборке заменяют верхнюю защитную тарелку 5 и кларификаторную насадку 2 (см.рис. 1.1) на регулировочную шайбу 2 и разделительную тарелку 7 (см. рис.1.2.). Также меняют нижнюю сплошную тарелку 9 без отверстий (рис. 1.1) на тарелку 10 (см. рис. 1.2), которая имеет отверстия по окружности.

В период пуска сепаратора (для предупреждения выхода неочищенного топлива через отверстие 6 регулировочной шайбы 2 во вращающийся барабан предварительно заливают воду для образования гидравлического затвора. Только после этого можно подавать топливо, которое через тарелкодержатель 3 поступит в каналы 10, имеющиеся в нижней и других тарелках 8, и будет распределяться по межтарелочным пространствам.

В период пуска сепаратора (для предупреждения выхода неочищенного топлива через отверстие 6 регулировочной шайбы 2 во вращающийся барабан предварительно заливают воду для образования гидравлического затвора. Только после этого можно подавать топливо, которое через тарелкодержатель 3 поступит в каналы 10, имеющиеся в нижней и других тарелках 8, и будет распределяться по межтарелочным пространствам.

Под действием центробежных сил вода, как более тяжёлая составляющая, отбрасывается к периферии барабана 9, смешивается с водой гидравлического затвора и отводится через кольцевое отверстие 6 регулировочной шайбы 2 (по стрелке Б), а топливо, как более лёгкая часть, оттесняется к центру барабана и отводится через патрубок 5 разделительной тарелки 7 по стрелке А.

При установившемся процессе сепарирования в барабане создаётся так называемый "нейтральный слой" - условная цилиндрическая поверхность раздела фаз топлива и воды. Обычно диаметр этой поверхности должен быть примерно равен диаметру Дох расположенных отверстий 10 в дисках 8, однако он может быть и меньше, и больше Дот, т.е. "нейтральный слой" может смещаться или к центру барабана 9, или к его периферии.

В обоих случаях возможны отрицательные последствия. В первом - уменьшается сепарирующая поверхность тарелок барабана (снижается эффективность работы) и увеличивается содержание воды в чистом топливе. Во втором случае возможна потеря топлива, т.е. его попадание в отсепарированную воду.

В обоих случаях возможны отрицательные последствия. В первом - уменьшается сепарирующая поверхность тарелок барабана (снижается эффективность работы) и увеличивается содержание воды в чистом топливе. Во втором случае возможна потеря топлива, т.е. его попадание в отсепарированную воду.

Положение "нейтрального слоя" зависит от гидродинамического равновесия трёх потоков: поступающего топлива и выходящих потоков чистого топлива и воды. Необходимое равновесие достигается регулированием одного потока - отсепарированной воды - с помощью подбора регулировочной сменной шайбы 2. К сепаратору прилагается комплект таких шайб. Они отличаются разными диаметрами выходных отверстий Дш.

В качестве иллюстраций к сказанному на рис. 1.3 показана схема расположения "нейтрального слоя" при правильно подобранной регулировочной шайбе. "Нейтральный слой" располагается вблизи цилиндрической поверхности с диаметром отверстий, т.е. Днс=Дот.

В качестве иллюстраций к сказанному на рис. 1.3 показана схема расположения "нейтрального слоя" при правильно подобранной регулировочной шайбе. "Нейтральный слой" располагается вблизи цилиндрической поверхности с диаметром отверстий, т.е. Днс=Дот.

На рис. 1.4 приведена схема расположения "нейтрального слоя" при малом диаметре Дш регулировочной шайбы. При этом Днс<Дот, т.е. "нейтральный слой" сместился к оси вращения. Вода заполнила часть сепарирующей поверхности тарелок и она частично попадает в чистое топливо. Этот отрицательный эффект определяет в эксплуатации по запотеванию смотрового стекла. В таком случае необходима остановка сепаратора и замена регулировочной шайбы на больший размер.

На рис. 1.4 приведена схема расположения "нейтрального слоя" при малом диаметре Дш регулировочной шайбы. При этом Днс<Дот, т.е. "нейтральный слой" сместился к оси вращения. Вода заполнила часть сепарирующей поверхности тарелок и она частично попадает в чистое топливо. Этот отрицательный эффект определяет в эксплуатации по запотеванию смотрового стекла. В таком случае необходима остановка сепаратора и замена регулировочной шайбы на больший размер.

На рис. 1.5 показана схема расположения "нейтрального слоя" при излишне большом диаметре регулировочной шайбы. "Нейтральный слой" сместился к периферии барабана. Его диаметр Днс оказался равным наружному диаметру Дот разделительной тарелки. Поэтому происходит перелив топлива вместе с отсепарированной водой. Это явление замечают в эксплуатации через смотровое окно сборника сепаратора. В таком случае необходимо остановить сепаратор и заменить регулировочную шайбу на меньший размер.

На рис. 1.5 показана схема расположения "нейтрального слоя" при излишне большом диаметре регулировочной шайбы. "Нейтральный слой" сместился к периферии барабана. Его диаметр Днс оказался равным наружному диаметру Дот разделительной тарелки. Поэтому происходит перелив топлива вместе с отсепарированной водой. Это явление замечают в эксплуатации через смотровое окно сборника сепаратора. В таком случае необходимо остановить сепаратор и заменить регулировочную шайбу на меньший размер.

Подбор регулировочных шайб в эксплуатации осуществляют по таблицам и графикам в зависимости от ряда параметров: плотности сепарируемого продукта, наличия в нём воды и температуры сепарирования.

На рис. (1.3 - 1.5) показаны напорные диски 4 и 5 (см. рис. 1.3). Они служат для откачки отсепарированной воды и чистого топлива.

Принцип действия напорного диска заключается в следующем: направляющий аппарат неподвижен, а жидкость кольцевым слоем вращается вокруг него вместе с барабаном. Энергия движения вращающей жидкости преобразуется в напорном диске в давление, которое будет соответствовать требуемому противодавлению, например подъёму на высоту. Характерно, что жидкость движется в напорном диске от внешней его поверхности к центру, т.е. диск работает, как центростремительный насос в отличие от центробежного насоса, в котором жидкость движется от центра к наружной поверхности вращающегося колеса. Напорные диски могут создавать давление до 0,25 МПа в зависимости от размеров и числа оборотов барабана.

На рис. 1.6 показана кинематическая схема, которая является общей для большого количества тарельчатых сепараторов.

Корпус сепаратора и электродвигатель находятся на общем фундаменте. От электродвигателя 7 через фрикционную муфту 6 вращение передаётся горизонтальному валу 5, который закреплен в двух подшипниках 12 в станине 4 сепаратора.

Корпус сепаратора и электродвигатель находятся на общем фундаменте. От электродвигателя 7 через фрикционную муфту 6 вращение передаётся горизонтальному валу 5, который закреплен в двух подшипниках 12 в станине 4 сепаратора.

На горизонтальном валу находится червячная шестерня, которая входит в зацепление с червяком вертикального вала, образуя червячно-винтовую пару 9, посредством которой осуществляется передача вращения вертикальному валу 13. Он заключен в двух опорах - верхней 3 и нижней 8. Верхняя опора имеет радиальный шарикоподшипник и шесть пружинных амортизаторов, а в нижней опоре размещены радиально-упорные подшипники.

На верхнюю конусную часть вертикального вала насажен барабан 2, закрытый сборником 7, который служит для подвода и отвода сепарируемой жидкости. Он имеет смотровые окошки для наблюдения за процессом сепарирования.

На верхнюю конусную часть вертикального вала насажен барабан 2, закрытый сборником 7, который служит для подвода и отвода сепарируемой жидкости. Он имеет смотровые окошки для наблюдения за процессом сепарирования.

От горизонтального вала 5 через эластичную муфту 11 вращение передается на шестеренные насосы 10. Они служат для подачи жидкости на сепарирование и ее отвода.

На судах мирового флота наиболее распространены сепараторы фирм Альфа-Лаваль, Титан, Вестфалия и Шар плес.

Рассмотрим пример работы топливного сепаратора фирмы Альфа-Лаваль.

Работа сепаратора происходит следующим образом. При закрытом барабане топливо подаётся в барабан по центральному неподвижному патрубку (по стрелке "В") и, проходя через каналы нижней тарелки, поступает на сепарацию в пакет тарелок 7. Здесь происходит очистка топлива. Вода и шлам, как более тяжёлые фракции, под действием центробежных сил перемещаются к периферии барабана в шламовую камеру, а чистое топливо движется к центру барабана и откачивается неподвижным напорным диском 3 (насажен на центральный патрубок) в выходной патрубок (по стрелке "Б"). Отсепарированная вода из шламовой камеры поступает через регулировочную шайбу 2 в камеру неподвижного водяного напорного диска 1 (насажен на центральный патрубок), откуда откачивается в выходной патрубок по стрелке "Г".

Регулировочная шайба 2 выбирается из имеющегося комплекта с таким выходным отверстием, чтобы "нейтральный слой" Днс в барабане поддерживался на уровне внешнего диаметра пакета тарелок, который меньше внешнего диаметра верхней тарелки 6.

Рассмотрим процесс частичной выгрузки барабана. Он полностью автоматизирован и его начало определено заложенной программой.

Первый этап - подготовка к выгрузке. Клапан на выпускной трубе отсепарированной воды (стрелка "Г" на рис. 4,2) закрывается и небольшое количество воды через патрубок 20 по стрелке "А" (см. рис.4.2) подаётся в камеру напорного диска 1 и далее под регулировочную шайбу 2 по кольцевому водяному каналу непосредственно в грязевую камеру. При этом диаметр Днс "нейтрального слоя" уменьшается, т.е. топливо смещается к центру. Создаётся таким образом в грязевой камере запас воды перед выгрузкой.

Второй этап - открытие барабана. Это происходит с помощью подвижного дна 9, которое может опускаться вниз (открытие барабана) или подниматься вверх (закрытие барабана) под действием специальной гидравлической системы.

В верхнем (закрытом) положении подвижное дно 9 поддерживается давлением "закрывающей" воды, которая поступает по трубопроводу 15 в полость под ним.

Опускание подвижного дна 9 происходит следующим образом. По трубопроводу 14 подаётся "открывающая" вода в полость над управляющим кольцом 11, которое под давлением опускается вниз, преодолевая усилие пружин 12. При этом открываются сливные каналы 18 и вода из камеры под дном выходит через эти каналы и сопла 77 наружу. Дно быстро опускается под давлением собственного веса и центробежных сил вращающейся внутри барабана массы. Разгрузочные отверстия 19 открываются и порция шлама и грязной воды резко выбрасывается под действием центробежной силы.

Опускание подвижного дна 9 происходит следующим образом. По трубопроводу 14 подаётся "открывающая" вода в полость над управляющим кольцом 11, которое под давлением опускается вниз, преодолевая усилие пружин 12. При этом открываются сливные каналы 18 и вода из камеры под дном выходит через эти каналы и сопла 77 наружу. Дно быстро опускается под давлением собственного веса и центробежных сил вращающейся внутри барабана массы. Разгрузочные отверстия 19 открываются и порция шлама и грязной воды резко выбрасывается под действием центробежной силы.

При этом диаметр "нейтрального слоя" Днс резко увеличивается, но он не должен превысить наружный диаметр верхней тарелки 6 во избежание попадания топлива в грязевую камеру.

Третий этап - закрытие барабана. После выхода воды из камеры 77 управляющее кольцо 77 под действием сжатых пружин 72 поднимается вверх и перекрывает выходные каналы 18. "Закрывающая" вода по трубопроводу 75 и внутренним каналам поступает в замкнутую полость под подвижным дном и поднимает его до плотного закрытия барабана. Плотность обеспечивается уплотнительным кольцом. По каналу 20 поступает вода до создания нормального гидравлического затвора ДнС, после чего её подача отключается и открывается выпускной патрубок "Г".

На этом цикл частичной выгрузки завершён. Он длится не более 1,0 секунды. Втечение всех этапов цикла не прекращалась подача топлива в барабан и продолжался процесс его сепарирования и отвода по каналу Б.

Система электронного управления ЕРС состоит из программного блока ЕРС30 и ряда исполнительных устройств. Система обеспечивает автоматическую работу сепаратора в соответствии с выбранной программой, которая учитывает тип и размеры сепаратора, режим работы (пурификация или кларификация),

время между выгрузками, интервалы между различными операциями в процессе выгрузки, пуска и остановки сепаратора.

В системе предусмотрены операции контроля разных параметров (температуры, давления), аварийной сигнализации и предупреждения ложных аварийных сигналов.

Каждый сепаратор оборудуется своей системой ЕРС. Возможна совместная работа двух и трех сепараторов путём стыковки систем ЕРС.

На рис. 4.3. показана схема автоматической системы АЛЬФАКС. Обозначения позиций соответствуют следующим узлам и деталям: 1-водяной бак (располагается на 3,0 м выше сепаратора); 2-блок программного управления; 3- соленоидный клапан подачи "открывающей" воды; 4-соле- ноидный клапан подачи "закрывающей воды"; 5-соленоидный клапан подачи воды для гидравлического затвора и разгрузки; 6-соленоидный клапан управления запорным клапаном 17 на выходе отсепарированной воды; 7-солено- идный клапан управления трёхходовым клапаном 16 подачи нефтепродукта в барабан; 8-сжатый воздух для управления клапанами 16 и 17; 9-выход отсепарированной воды; 10-выход чистого топлива; 11-подогреватель; 12-вход пара; 13-выход конденсата; 14-вход нефтепродукта в подогреватель от насоса; 15-отвод нефтепродукта на рециркуляцию; 16-трехходовой клапан; 17-запорный клапан; "А "- пополнение бака 1 пресной водой; "Б"- удаление шлама.

Принцип работы системы сепарирования АЛЬФАКС достаточно понятен из приведенной схемы. Тем не менее поясним некоторые факторы. Соленоидные клапаны 3,4,5,6 управляют всеми этапами частичной выгрузки по назначенной программе. Соленоидный клапан 7 управляет трехходовым клапаном 16с помощью энергии сжатого воздуха. Возможен частичный сброс подогретого топлива на рециркуляцию по трубопроводу 15, а также полное прекращение подачи топлива к сепаратору.

Эффективность работы сепаратора существенно зависит от правильного выбора регулировочной шайбы 2 (см. рис. 4.2). Ее выходное отверстие обеспечивает необходимое положение "нейтрального слоя", диаметр которого Днс должен быть примерно равным наружному диаметру пакета тарелок 7, но не более  наружного диаметра верхней тарелки 6 во избежание прорыва топлива в кольцевой канал отсепарированной воды.

наружного диаметра верхней тарелки 6 во избежание прорыва топлива в кольцевой канал отсепарированной воды.

Уменьшение ДнС также нежелательно, т.к. при этом уменьшается сепарирующая поверхность тарелок. И возможен выход топлива с водой. Регулировочная шайба с нужным выходным отверстием подбирается в зависимости от плотности и вязкости сепарируемого нефтепродукта, но также нужно учитывать и скорость его потока.

Поэтому фирма Альфа - Лаваль разработала регулятор скорости потока. Необходимая скорость потока устанавливается ручным вентилем, а далее она поддерживается постоянной с помощью пневматического клапана постоянного давления, перепускающего часть потока нефтепродукта. Постоянный перепад давлений обеспечивает постоянную скорость потока.

Системы охлаждения.

При сгорании топлива в цилиндрах двигателя внутреннего сгорания лишь 38—42 % получаемой при этом теплоты превращается в полезную работу. Остальная теплота — это неизбежные тепловые потери. Примерно половина потерянного тепла уходит в атмосферу с продуктами сгорания топлива, остальная часть передается деталям, соприкасающимся с горячими газами. Если эти детали не охлаждать, то работа двигателя станет невозможной и он выйдет из строя. Невозможной станет и смазка двигателя, так как смазочное масло будет сгорать. Во избежание этого все детали и узлы двигателя, соприкасающиеся с горячими газами, необходимо охлаждать. Обязательному охлаждению подлежат цилиндры, крышки цилиндров и выпускной коллектор.

Для обеспечения непрерывной подачи воды (пресной или забортной) для охлаждения двигателей, механизмов или аппаратов и предназначена система охлаждения судовой энергетической установки. На судне эта система обеспечивает подачу охлаждающей жидкости не только к главным двигателям, но и к таким механизмам, аппаратам и устройствам, как подшипники валопроводов, холодильники масла, паро- и электрокомпрессоры, конденсатные насосы и др.

Для перемещения охлаждающей воды по трубопроводам к местам охлаждения необходимы насосы. Их включают в общую магистраль, от которой идут отростки, подводящие воду ко всем потребителям.

Системы охлаждения двигателей внутреннего сгорания являются автономными, т. е. предусматривают наличие насосов пресной или забортной воды, которые обслуживают только данный двигатель.

Системы охлаждения двигателей делятся на открытые (одноконтурные) и закрытые (двухконтурные). Открытая система на морских судах почти не применяется. В этой системе охлаждение двигателя производится забортной водой, которая насосом прокачивается по всей системе охлаждения и отводится за борт. Систему открытого типа допустимо применять там, где температура нагрева выходящей из двигателя воды не превышает 55 °С. При большей температуре растворенные в воде соли становятся нерастворимыми и оседают на омываемых водой поверхностях в виде накипи, ухудшая условия теплоотдачи, а также засоряя проточные каналы и полости охлаждения, особенно в литых конструкциях головок и блоков цилиндров двигателей. Это нарушает нормальное протекание рабочего процесса в двигателе и может служить причиной аварии.

На рис. 3.58 изображена схема открытой системы охлаждения двигателя. Забортная вода при открытом кингстоне 10 поступает в теплый ящик забортной воды 9, снабженный фильтром. Кингстон открывается и закрывается рукояткой 8, выведенной на крышку ящика. При открытом приемном клапане 11 вода для охлаждения забирается насосом 12 и по трубе 13 подается к двигателю. Поступившая в полость охлаждения блока цилиндров 1 вода поднимается вверх и перетекает в крышки 2 цилиндров, откуда через патрубок 3 направляется в полость охлаждения выпускного коллектора 6. Из последнего она отводится  за борт по трубе 7. Температура охлаждающей воды, прошедшей через каждый цилиндр, контролируется термометром 4 и регулируется клапаном 5 путем пропуска большего или меньшего количества воды, проходящей через него. Давление воды во время работы системы контролируется манометром 14.

за борт по трубе 7. Температура охлаждающей воды, прошедшей через каждый цилиндр, контролируется термометром 4 и регулируется клапаном 5 путем пропуска большего или меньшего количества воды, проходящей через него. Давление воды во время работы системы контролируется манометром 14.

В большинстве современных судовых дизелей применяется закрытая система охлаждения. В этой системе для охлаждения работающего двигателя используется пресная вода, непрерывно циркулирующая в замкнутой системе охлаждения, которая состоит из двух контуров: внутреннего и внешнего. Первый служит для охлаждения двигателя, второй — для охлаждения воды, циркулирующей во внутреннем контуре. Для охлаждения пресной воды устанавливают водо-водяной холодильник, через который прокачивается забортная вода.

На рис. 3.59 приведена схема закрытой системы охлаждения двигателя. Циркуляционным насосом 15 пресная вода по внутреннему контуру подается в блок цилиндров 1. Охладив крышку 2 цилиндра двигателя, вода по патрубку 3 поступает в полость охлаждения выпускного коллектора 5, а оттуда в термостат или в терморегулятор 7, который служит для автоматического регулирования температуры воды, прошедшей через двигатель. Если температура этой воды окажется выше требуемого значения, то термостат большую часть воды пропустит в холодильник 11, а меньшую — в трубу 16, Таким образом, в термостате постоянно происходит перераспределение двух потоков воды: подводимой к насосу 15 и вновь направляемой на охлаждение двигателя.

Температура воды контролируется термометром 6. В связи с высокой температурой воды, выходящей из двигателя, в отдельных точках внутренних полостей, заполненных водой, образуется некоторое количество пара. Пар отводится по трубе 4 в расширительный бак 5, являющийся компенсатором объема, в который по трубе 9 вытесняется избыточное количество расширившейся при нагревании воды. Благодаря этому предотвращается нарушение плотности соединений элементов системы.

Температура воды контролируется термометром 6. В связи с высокой температурой воды, выходящей из двигателя, в отдельных точках внутренних полостей, заполненных водой, образуется некоторое количество пара. Пар отводится по трубе 4 в расширительный бак 5, являющийся компенсатором объема, в который по трубе 9 вытесняется избыточное количество расширившейся при нагревании воды. Благодаря этому предотвращается нарушение плотности соединений элементов системы.

Забортная вода через кингстон 13 и приемный клапан 14 забирается насосом 12 и прогоняется через холодильник, где

охлаждает пресную воду внутреннего контура, после чего отводится за борт по трубе 10. Такая система охлаждения двигателей предохраняет полости охлаждения двигателя от отложения солей и уменьшает вероятность образования коррозии и электрохимической эрозии. Установленный на приемной ветви фильтр забортной воды предохраняет систему от попадания ила и песка.

В двигателях с высокой средней температурой цикла приходится применять охлаждение поршней путем подвода охлаждающей жидкости в их головки. В частности, это можно осуществить с помощью специального телескопического механизма. Как видно на рис. 3.60, охлаждающая жидкость подается в трубу 1 телескопического механизма поршня, далее переходит в подвижную трубу З укрепленную в поршне 4, а затем в полость 5 поршня и охлаждает его головку. Отвод жидкости можно произвести с помощью такого же телескопического механизма, расположенного с другой стороны поршня. Имеющийся на телескопической трубе сальник 2 не допускает пропуска охлаждающей жидкости в картер двигателя.