КУРС ЛЕКЦИЙ

По дисциплинам

«Конструкции подъемно-транспортных, строительных,

Дорожных средств и оборудования»

«Теория подъемно-транспортных, строительных,

Дорожных средств и оборудования»

«Проектирование подъемно-транспортных,

Строительных, дорожных средств и оборудования»

(читается как один курс)

Тема I. Общие сведения о подъёмно-транспортных,

строительных и дорожных средствах и оборудовании (ПСДС)

1. Назначение, структура и параметры

2. Классификация и конструкция

3. Виды рабочего оборудования

4. Технико-экономические показатели

Назначение, структура и параметры

Назначение машин.

ПСДС предназначены для механизации различных промышленных и строительных работ.

Подъёмно-транспортные машины (ПТМ) обеспечивают перемещение грузов в технологических процессах любого производства:

- подъемные (грузоподъемные) машины (ГПМ), используемые в основном для вертикального перемещения грузов и на ограниченные расстояния в горизонтальной плоскости (все виды кранов, тали, домкраты, лебедки);

- транспортирующие машины, используемые в основном для горизонтального перемещения грузов (транспортеры (конвейеры) с механическим приводом, пневматические и гидравлические транспортные устройства);

- подъемно-транспортирующие машины, используемые для погрузочно-разгрузочных работ и перемещения грузов на значительные расстояния (погрузчики, траверсные тележки и т.д.).

Строительные и дорожные машины используются для проведения работ при строительстве и обслуживании дорог, а также для строительно-монтажных работ при строительстве зданий и гидротехнических сооружений:

- машины для земляных работ, применяемые для копания грунта и его транспортирования, планировки насыпей и откосов, уплотнения и т. п. (экскаваторы, бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы, катки);

- погрузочно-разгрузочные машины (фронтальные погрузчики,строительные краны), используемые для погрузки и перемещения как штучных, так и насыпных грузов;

- машины и оборудование для приготовления строительных материалов (дробильные и сортировочные машины, машины для приготовления и транспортирования бетонных смесей);

- машины и оборудование для строительства и ремонта дорожных покрытий (катки, фрезы, асвальтоукладчики, гидромолоты и т. п.);

- механизированный инстру мент.

Структура машин.

Рис. I.1. Схема машины с навесным погрузочным оборудованием:

1- двигатель;

2 - несущая рама;

3- кабина оператора;

4- рабочее оборудование с ковшом;

5- движитель;

6 -трансмиссия;

7– портал.

.

Любую ПСДМ можно представить (рис. I.2) как совокупность механизмов (двигательного (ДМ), передаточного (ПМ), исполнительного (ИМ)), несущих конструкций (МК) (базовой части машины, рабочего оборудования, движителя) и систем управления (СУ)

Рис. I.2. Структурная схема ПСДМ

Основным конструктивным признаком любой машины является наличие трех основных механизмов — двигательного, передаточного и исполнительного (рис. I.3).

Рис. I.3. Расположение основных агрегатов пневмоколесного гидравлического экскаватора

Двигательный механизм (двигатель) является энергетической установкой машины, в которой вырабатываемая энергия преобразуется в механическую.

Передаточный механизм (механические, гидравлически и гидромеханические, электромеханические) - силовая передача (трансмиссия машины) - передает механическую энергию от двигателя к исполнительному механизму, непосредственно связанному с исполнительными (рабочими) органами машины (у тягача или трактора - ведущие колеса или звездочки и гусеницы гусеничного хода, у рабочего оборудования погрузчиков, экскаваторов и скреперов - ковши, у бульдозеров и автогрейдеров - отвалы, у ленточных транспортеров — ленты).

Привод машины – сочетание двигателя, передаточного механизма и аппаратуры для управления.

Источник энергии и оборудование для ее преобразования в приводах называют силовым оборудованием. По конструктивному назначению и роду используемой или преобразуемой энергии различают следующие виды силового оборудования машин для земляных работ: двигатели внутреннего сгорания, электрические переменного и постоянного тока, гидравлические двигатели и насосы, а также турботрансформаторы, гидромуфты, силовые цилиндры, пневматическое силовое оборудование и т. д.

Двигатели внутреннего сгорани я — один из наиболее распространенных видов силового оборудования в приводах машин для земляных работ. Их достоинства заключаются в независимости от внешнего источника энергии, небольшой массе на единицу мощности, сравнительно высоком коэффициенте полезного действия, надежности и простоте в эксплуатации. Вместе,, с тем они чувствительны к перегрузкам, их эксплуатация зависит от температурных условий, имеют относительно малый срок службы, их нельзя непосредственно реверсировать, требуется заправка горючим.

Сочетание всех этих качеств определяет их преимущественное применение в машинах для земляных работ, рабочий процесс которых осуществляется при непрерывном собственном перемещении или при частых перемещениях с одного строительного объекта на другой. Это относится, в частности, к универсальным одноковшовым экскаваторам. Двигатели внутреннего сгорания успешно применяют также в смешанных приводах (дизель-электрических, дизель-гидравлических).

Электрические приводы не нуждаются в заправке топливом, допускают непосредственное реверсирование, имеют высокий КПД, надежны и просты в эксплуатации даже при низкой отрицательной температуре, долговечны, универсальны. Вместе с тем при их применении требуется внешний источник энергии и потому они неудобны для машин с частыми передислокациями и в случаях, когда рабочий процесс машины сопровождается ее собственным передвижением. Поэтому областью преимущественного применения этих приводов являются одно- и многоковшовые экскаваторы средней и большой мощности, используемые, как правило, без частых перемещений.

Гидравлические приводы по сравнению с другими имеют значительно меньшую массу и меньшие габаритные размеры агрегатов, поэтому обладают малой инерцией; маховые массы гидравлических двигателей вращательного действия в несколько раз меньше маховых масс электродвигателей той же мощности. Они позволяют осуществлять бесступенчатое изменение выходных скоростей, преобразовывать вращательное движение в поступательное и поступательное во вращательное; конструктивно просто обеспечивается защита гидроагрегатов от перегрузок.

К их недостаткам относят высокую стоимость агрегатов, сложность эксплуатации, относительно малую долговечность. Гидроприводы, используемые, как правило, в сочетании с первичными двигателями внутреннего сгорания и электродвигателями, применяют в одноковшовых универсальных экскаваторах малой мощности, землеройно-транспортных машинах, машинах для специальных и вспомогательных земляных работ, траншейных экскаваторах, а во вспомогательных приводах — во всех типах машин для земляных работ.

Пневматические при воды отличаются плавностью включения скоростей и изменения усилий, простотой регулирования, надежностью. Эти системы работают при меньшем давлении, чем гидравлические, что определяет их преимущественное применение в системах управления муфтами и тормозами. При низких отрицательных температурах надежность пневматических приводов снижается.

Параметры ПСДМ

Главный параметр машин используют для сопоставления и классификации машин одного типа, дает общее представление о технических возможностях сравниваемых машин:

- экскаваторы делят (на размерные группы) по объему ковша и массе,

- скреперы - по объему ковша,

- бульдозеры, кусторезы, корчеватели, рыхлители - по тяговой силе,

- автогрейдеры - по массе.

Основные параметры машин служат для оценки производственного потенциала технического средства (максимально возможная его эффективность, достигаемая в определенных условиях применения):

масса, мощность силовой установки, один из размеров рабочего органа:

- для экскаватора, скрепера, погрузчика - вместимость ковша,

- для бульдозера, автогрейдера, плужного снегоочистителя - длина отвала.

Дополнительные параметры определяют конструктивные особенности машин (размеры, определяющие маневренность и транспортабельность машины: длина, ширина, высота и радиус поворота, дорожный просвет, размеры рабочей зоны и т.д.).

Основные направления совершенствования машин:

- освоение высокопроизводительных машин повышенной единичной мощности;

- повышение качества, надежности, технического уровня и эффективности машин, начиная со стадии проектирования и кончая эксплуатационной проверкой;

- создание машин на основе последних достижений науки и техники (с использованием энергии взрыва, ультразвука, лазерных устройств и др.) и принципиально новых технологических процессов (с применением роботов и ЭВМ);

- автоматизация управления машинами и гидрофикация их привода с применением гидрооборудования высокого давления;

- обеспечение удобств для оператора путем повышения безопасности и улучшения показателей эргономики;

- применение новых материалов и высококачественных сталей, а также специальных видов проката;

- стандартизация машин и их испытаний;

- повышение универсальности и мобильности машин малой и средней мощности за счет увеличения номенклатуры рабочего оборудования и применения колесных движителей.

Классификация ПСДМ

2.1 Грузоподъемные краны

2.1.1 Грузоподъемные краны стрелового типа

Разделяют:

- краны стрелового типа;

- краны мостового типа.

2.1.1.1 Стационарные стреловые краны.

Предназначены для длительной эксплуатации на одном месте и обслуживания ограниченной площади (цеха, склады, перегрузочные площадки):

- консольные краны (рис. I.4);

- стрелы на временном основании, на колонне или кронштейнах.

Рис. I..4. Консольный кран с поворотной колонной и переменным вылетом

2.1.1.2 Башенные стреловые краны.

Представляют собой Г-образную свободно стоящую поворотную конструкцию, у которой стрела закреплена в верхней части вертикально расположенной башни (рис. I.5).

а) б)

а) б)

Рис I.5. Башенные краны:

а - с поворотной башней; б – с неповоротной башней;

1 – рама; 3 - поворотная платформа; 4, 18 – противовесы, 7 - крюковая подвеска с грузовым полиспастом, 8 – стрела,15 - ходовые тележки, 14 - опорно–поворотный круг, 10 – башня;

16 – поворотный оголовокя;17 – противовесная консоль; механизмы: 12 - подъёма,

5, 11- изменения вылета, 13 – поворота, 2 - передвижения крана.

2.1.1.3 Стреловые самоходные краны.

Предназначены для перемещения грузов при монтажных и погрузочно–разгрузочных работах на рассредоточенных объектах.

Основные типы: гусеничный (рис. I.6, а), пневмоколёсный (рис. I.6, б), автомобильного и железнодорожный.

а) б)

а) б)

Рис I.6. Самоходные стреловые краны:

а - гусеничный; б – пневмоколесный;

1 – шасси; 2 – противовес; 3 - поворотная платформа; 5 – стреловой полиспаст; 6 – стрела;

7 - крюковая подвеска с грузовым полиспастом, 11 - опорно–поворотный круг; механизмы: подъёма груза 9, изменения вылета 10, поворота 8.

2.1.2 Грузоподъемные краны мостового типа

К кранам мостового типа относятся: мостовые, козловые краны и мостовые перегружатели.

Объединяющим признаком является наличие пролетных несущих конструкций (мостов) в виде решетчатых ферм или сплошных или несплошных балок.

2.1.2.1 Мостовые краны.

Состоят из двух основных частей: моста и крановой тележки (рис. I.7).

Рис I.7. Двухбалочный мостовой кран:

1 – крановая тележка; 2 - мост; 3 – механизм передвижения; 4 – крановый путь, 5 – траллеи;

6 – крюковая подвеска с грузовым полиспастом; 7 – кабина; 8 – ходовые колеса

2.1.2.2 Козловые краны.

Могут быть бесконсольными (рис. I.8, а), одноконсольными и двухконсольными (рис. I.8, б, в).

По конструкции моста:

- однобалочные (рис. I.8, а, б)с подвесной двухрельсовой, монорельсовой или с опорной тележкой; - двухбалочные (рис. I.8, в)с опорными телеками.

а) б)

в)

Рис I.8. Козловые краны:

а - бесконсольный; б – двухконсольный;

в – двухконсольный двухбалочный;

1 – жесткая опора; 2 и 3 – механизмы:

передвижения грузовой тележки и подъема груза;

4 – грузовая тележка, 5 – крюковая подвеска с

грузовым полиспастом; 6 –мост; 7 – гибкая опора;

8 – ходовые тележка

Механизм передвижения тележки может быть с приводными колёсами и с канатной тягой.

2.2 Транспортирующие и подъемно-транспорующие машины.

2.2.1 Механические транспортеры.

Представляют собой транспортирующие машины непрерывного действия (рис. I.9), рабочие органы (гибкие или негибкие) которых позволяют перемещать по определенной траектории сыпучие грузы непрерывным потоком или штучные грузы - с определенными интервалами.

а) б)

а) б)

Рис I.9. Механические транспортеры:

а - ленточный; б – цепной

2.2.2 Подъемно-транспортирующие машины

Погрузчики (рис. I.10):одно- и многоковшовые, вилочные.

Внедряют рабочий орган в земляной массив, расположенный на уровне стоянки машины или выше него, за счет тягового усилия тягача, окончательное заполнение рабочего органа грунтом, перемещение к транспортному средству и разгрузка производятся за счет изменения положения рабочего оборудования.

а) б)

а) б)

Рис I.10. Погрузчики:

а - одноковшовый; б – вилочный

2.3 Машины для земляных работ.

Применяются для разработки, транспортирования, укладки, планировки и отделки земляных сооружений (бульдозеры, автогрейдеры, экскаваторы, и т.д.).

2.3.1 Землеройные машины (экскаваторы одноковшовые и многоковшовые).

Выполняют разработку грунта, его перемещение и выгрузку в отвал или транспортное средство при помощи рабочих органов, изменяющих при своей работе положение в пространстве.

По характеру рабочего процесса различают экскаваторы:

- циклического действия (одноковшовые);

- непрерывного действия (многоковшовые).

2.3.1.1 Одноковшовые экскаваторы:

- с рабочим оборудованием прямая лопата;

- с рабочим оборудованием обратная лопата (рис. I.11);

- драглайн;

- планировщики.

Рис. I.11. Гидравлический экскаватор с оборудованием обратная лопата:

1- противовес; 2 - поворотная платформа; 3 - механизм передвижения; 4 - механизм поворота платформы; 5 - центральный коллектор; 6 - кабина; 7-стрела; 8 - ГЦ подъёма и опускания стрелы; 9 - ГЦ подъёма и опускания рукояти; 10 – ГЦ поворота ковша; 11 – рукоять; 12 – рычаг; 13 - тяга; 14 – ковш; 15 – двигатель; 16 – топливный бак; 17 – гидроаппарат гидромоторов; 18 – кабина; 19 – насосы с теплообменным аппаратом; 20 фильтры; 21 – бак с рабочей жидкостью; 22 – аккумуляторные ящики; 23 – распределитель; 24 – опорно-поворотный круг к

2.3.1.2 Многоковшовые экскаваторы непрерывного действия (траншеекопатели).

Представляют собой самоходные землеройные машины с рабочим органом в виде ковшовой цепи или ковшового колеса, которому сообщаются движения и усилия, достаточные для отделения от массива, захвата и переноса грунта.

Различают траншеекопатели:

- цепные;

- роторные (рис. I.12).

Рис. I.12. Роторный траншеекопатель:

Рис. I.12. Роторный траншеекопатель:

1 – ротор с ковшами; 2 - поддерживающие ролики; 3 – рама ротора; 4 – зачистной нож;

5 – конвейер; 6 – складывающаяся цепная передача; 7 – скальзун; 8 – направляющая;

9, 10 – гидроцилиндр подъема и опускания;

11 – ходовое оборудование; 12 – базовая машина с двигателем и системой управления,

13 – противовес; 14 – запирающий сектор,

15 – зубчатый сектор; 16 – звездочка привода ротора.

2.3.2 Землеройно-транспортные машины

2.3.2.1 Бульдозеры.

Землеройно-транспортная машина с рабочим органом ножевого типа (рис. I.13), представляющая собой гусеничный или колёсный тягач (базовая машина) оборудованный управляемым отвалом с ножом для послойного срезания грунта, последующего его перемещения и разравнивания.

Назначение:

- копание и продольное перемещение грунта;

- возведение насыпей высотой до 1,5 м;

- грубые планировочные работы;

- очистка территорий от леса, снега, строительного мусора и пр.

Для большинства современных гусеничных бульдозеров экономически выгодная дальность перемещений не превышает 60 … 80 м, колесных – 100 … 150 м.

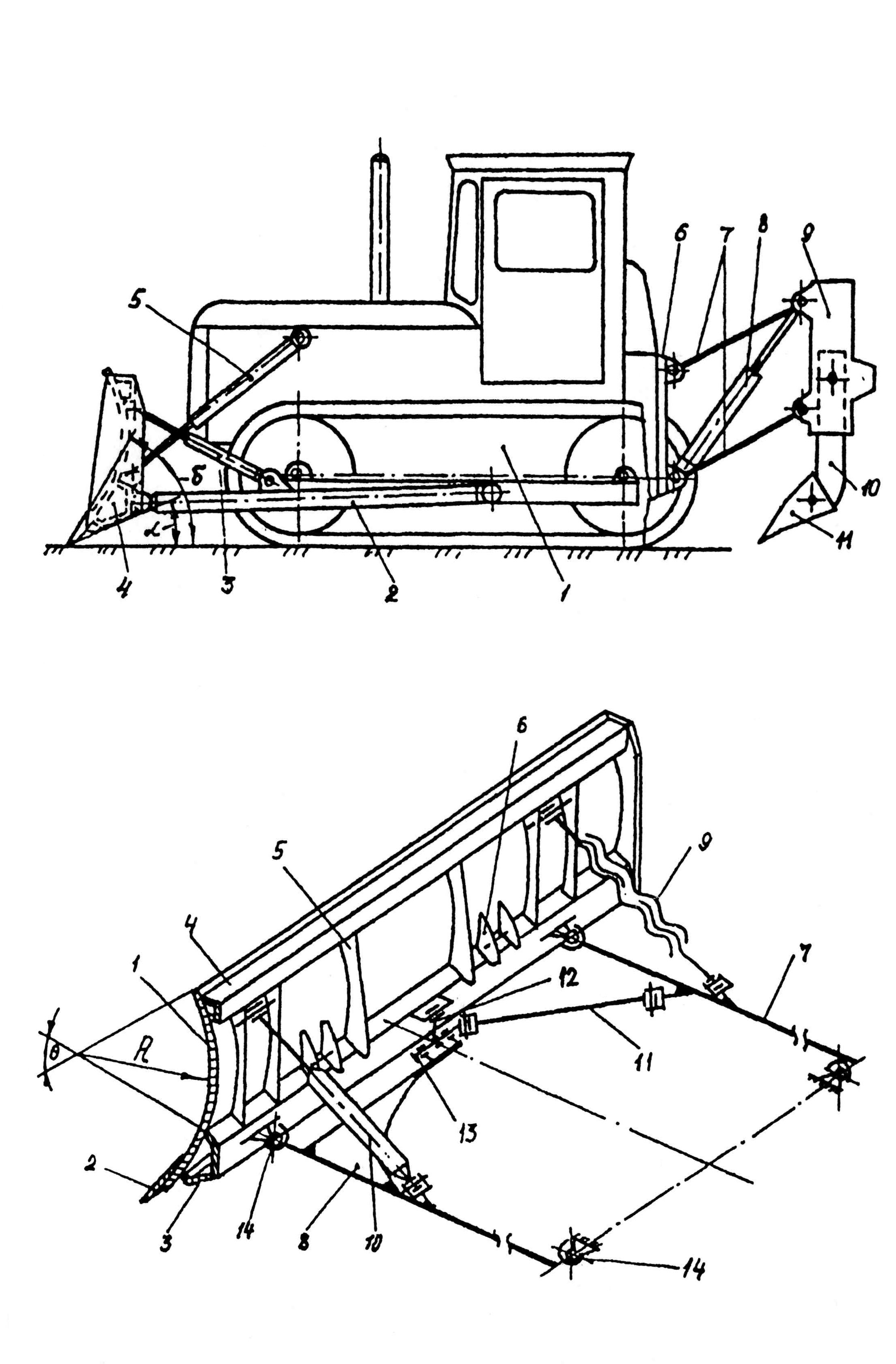

Рис. I.13. Конструктивная схема бульдозера:

Рис. I.13. Конструктивная схема бульдозера:

1 – ходовое оборудование; 2 – толкающий брус; 3 – раскос; 4 – отвал; 5 – гидроцилиндр подъема-опускания отвала; 6 – опорная рама; 7 – тяги; 8 – гидроцилиндр подъема-опускания рыхлителя; 9 – рабочая балка; 10 – сменный зуб; 11 – наконечник; α = 300 - задний угол; δ = 500…600 – угол резания.

2.3.2.2 Автогрейдеры.

Назначение – планировка и профилировка поверхности при ремонте и строительстве автомобильных дорог, ремонте железнодорожного полотна, нарезание кюветов, возведение насыпей при высоте до hн = 0,5…0,6 м.

Рис. I.14. Конструктивная схема автогрейдера:

Рис. I.14. Конструктивная схема автогрейдера:

1 - двигатель; 2-коробка перемены передач; 3-главная передача; 4- бортовой балансирный редуктор; 6- основная рама; 7- рама тяговая; 8-круг поворотный; 9-механизм поворота отвала в плане; 10-отвал; 11-кронштейны; 12-планки установочные; 13-ГЦ выноса отвала в сторону; 14-ГЦ подъёма и перекоса отвала; 15- ГЦ выноса тяговой рамы в сторону;16-распределитель системы управления; 17-насос системы управления рабочим органом; 18-насос системы рулевого управления;19-колонка рулевая; 20,21- гидроусилитель руля; 22-мост передний.

2.3.2.3 Скреперы.

Назначение – послойная разработка грунтов до IV категории без крупных каменистых включений и их транспортирование к месту укладки в насыпи или отвалы с отсыпкой и планированием слоя заданной толщины. Толщина срезаемой стружки – до 0,35 м. Толщина отсыпаемого слоя грунта – до 0,55 м.

По принципу движения различают:

- прицепные;

- полуприцепные;

- полуприцепные самоходные (рис. I.15);

- самоходные.

По способу загрузки различают:

- со свободной загрузкой (рис. I.15);

- с элеваторной (принудительной) загрузкой.

По способу разгрузки различают:

- со свободной разгрузкой;

- с полусвободной (щелевой) разгрузкой;

- с принудительной разгрузкой (рис. I.15);

- с донной разгрузкой.

Рис. I.15. Конструктивная схема скрепера:

1 – тягач; 2 – сцепка; 3 – тяговая рама; 4 – гидроцилиндр рулевого управления (поворот тягача); 5 – гидроцилиндр подъема ковша; 6 – заслонка; 7 – гидроцилиндр подъема заслонки; 8 – ковш; 9 – задняя стенка; 10 – гидроцилиндр выдвижения задней стенки; 11 – нож; 12 - направляющие задней стенки.

2.3.4 Машины и оборудование для уплотнения грунтов и дорожных покрытий (катки, трамбовки).

Выполняют уплотнения грунта укатыванием, вибрированием, ударом или комплексным воздействием на грунт при передвижении машины по рабочей площадке.

а) б)

а) б)

Рис. I.16. Машины для укатывания грунта:

а - с гладкими вальцами; б – пневмоколесная.

а) б)

Рис. I.16. Трамбующие машины:

а - гидротрамбовка; б – вибротрамбовки.

Разделяют:

- машины для укатывания грунтов (с гладкими вальцами (рис. I.16, а), с кулачковыми вальцами, с клетчатыми катками, пневмоколесные (рис. I.16, б));

- трамбующие машины.

2.3.5Буровые машины.

Обеспечивают проходку в грунтовом массиве закрытых (для проведения буровзрывных работ, геологоразведки, изготовления буронабивных свай, добычи воды и т.д.) или сквозных (для прокладки подземных коммуникаций бестраншейным способом) протяженных выработок – скважин в различных направлениях за счет вращения породоразрушающего рабочего органа и силового воздействия (статического импульсного или комбинированного) на него в осевом направлении.

Различают по типу бура:

- со шнековым буром (рис. I.17, а);

- с ковшовым буром (рис. I.17, б);

- с колонковыв буром.

а) б)

Рис. I.17. Буровые машины:

а – со шнековым буром; б – с ковшовым буром

2.3.7 Оборудование для разработки мерзлых грунтов (баровые, дискофрезерные машины, рыхлители статического или импульсного действия).

а) б) в)

Рис. I.18. Машины и оборудовании для разработки мерзлых грунтов:

а – баровая машина; б – экскаватор с гидромолотом, в – ротационная фреза

Отличаются высокой прочностью и северным исполнением рабочих органов, позволяющих создавать повышенное усилие на массив и вести работу при экстремально низких температурах.

2.3.8 Машины для специальных работ.

Предназначены для погружения в грунт свай, шпунта, труб (рис. I.19, I.20);, стержней, анкеров, инъекторов, устройства подпорных стен и т.п.

Предназначены для погружения в грунт свай, шпунта, труб (рис. I.19, I.20);, стержней, анкеров, инъекторов, устройства подпорных стен и т.п.

Рис. I.19. Схема статического продавливание грунта:

1- труба; 2 - гидроцилиндр; 3 - насосная станция; 4 - вставка;5 - рабочий котлован;

6 - земляная насыпь; 7 - грунтовый керн; 8 - подпорная стенка

Рис. I.20. Схема виброударного прокалывания грунта:

1- пневмопробойник; 2 - скважина; 3 - автодорога; 4 - рабочий котлован;

5 - компрессор, приёмный приямок

2.4 Комплексы машин, используемые для приготовления (дозаторы, бетоно- и растворосмесители (рис. I.21)), транспортирования (транспортеры, бетоновозы, автобетоносмесители (рис. I.22) и т.д.) и укладки (бетоно- и растворонасосы, автобетононасосы (рис. I.23) и т.д) строительных материалов (бетонов и растворов).

а) б)

Рис. I.21. Бетоносмесители:

а – принудительного действия; б – гравитационного действия

Рис. I.22. Конструктивная схема автобетоносмесителя:

1 – автомобиль; 2 – рама прицепа; 3 – барабан смесительный; 4 – лопасти барабана;

5 – гидромотор привода барабана; 6 – редуктор; 7 – опорная цапфа барабана; 8 – бандаж;

9 – ролики опорные; 10 – воронка загрузочная; 11 – лоток разгрузочный; 12 – двигатель привода смесительного барабана; 13 – баки с водой; 14, 15 – люки для промывки и аварийной разгрузки;

16 – пульт управления

Рис. I.23. Конструктивная схема автобетононасоса:

1 – автомобиль;

2, 3 – опоры выносные;

4,5,6,8, 15;16 – элементы бетононасоса;

7 – трубопровод бетонотранспортный;

9 – круг опорно-поворотный;

10 – кронштейн;

11,12,13 – секции стрелы;

14 - рукав гибкий;

17,18,19 – ГЦ;

20 – компрессор.

2.5. Оборудование для переработки каменных материалов.

Применяются для измельчения (дробилки) и классификации (грохоты) каменных материалов по размеру и прочности фракций.

Рис. I.24. Принцип действия механических дробилок:

а – щековой; б, в – конусных, г, д – вальцовых; е – молотковой, ж – роторной

По конструктивному устройству дробилки подразделяются на: щековые (рис. I.24, а), конусные (рис. I.24, б, в), валковые (рис. I.24, г, д), ударного действия (рис. I.24, е, ж), мельницы.

По конструктивному устройству грохоты подразделяются на: продольного качания (рис. I.25, а), кругового качания (гирационные) (рис. I.25, б), инерционные (рис. I.24, в).

Рис. I.25. Принцип действия грохотов:

Рис. I.25. Принцип действия грохотов:

а – продольного качания; б - кругового качания, в – инерционные

По типу просеивающей поверхности разделяют (рис. I.26): сита, решета, колосники.

Рис. I.26. Типы просеивающих поверхностей

2.6. Машины для свайных работ (копры (рис. I.28), дизель-молоты, гидромолоты, вибропогружатели, вибромолоты (рис. I.27) и т.д.).

Используются для погружения свай или шпунтов в грунт, а также их ориентации в пространстве и удержания в проектном положении.

Используются для погружения свай или шпунтов в грунт, а также их ориентации в пространстве и удержания в проектном положении.

Рис. I.27. Погружающие устройства

Рис. I.28. Копровая установка