4.7.1 Выбор сварочного оборудования

Для сварки кольцевых стыков на трассе предусматривается использовать следующие способы сварки:

- автоматическая односторонняя сварка проволокой сплошного сечения в защитных газах [38];

- механизированная импульсно-дуговая сварка методом STT корневого слоя шва проволокой сплошного сечения в углекислом газе с применением с

проволоки сплошного сечени SuperArcL-56.

- ручная электродуговая сварка с электродами основного типа покрытия, применяется для исправления дефектов (ремонта) сварных швов, специальных сварных соединений.

Автоматическая односторонняя дуговая сварка проволокой сплошного сечения в защитных газах (АПГ) сварочными комплексами (установками) в составе сборочно-сварочных колонн рекомендуется для сварки неповоротных кольцевых стыковых соединений труб протяженных участков газопроводов.

В состав сборочно-сварочной колонны должны входить:

- сварочные комплексы (установки) автоматической односторонней сварки;

-внутренний самоходный центратор с медным подкладным кольцом с пневмо- или гидроприводом (один на сварочную колонну);

- станок подготовки кромок труб с электроприводом в составе грузоподъемной гусеничной техники (один или два на сборочно-сварочную колонну);

- передвижная мастерская (блок-контейнер или на базе колесной техники) или самоходная мастерская на базе колесной или гусеничной техники (одна на сварочную колонну) для наладки, ремонта оборудования и хранения запасных частей сборочно-сварочной колонны.

Для автоматической сварки используется установка для автоматической сварки не поворотных стыков трубопроводов (УАСТ-1). Технические характеристики УАСТ-1 приведены в таблице 4.10.

Для сварки используются два вида проволок:

- сварка корневого прохода сплошной проволокой СВ08Г2С в CO2;

- сварка остальных проходов самозащитной проволокой типа InnershieldNR207.

Состав установки УАСТ-1:

- сварочная головка ГАСТ-1;

- блок управления УАСТ;

- пульт дистанционного управления УАСТ;

- источник инверторный - ДС 400.33УКП;

- направляющий пояс;

- заземляющий пояс.

Таблица 4.7.1 - Технические характеристики УАСТ-1

| Технические характеристики | |

| Диапазон диаметров cвариваемых труб, мм | 325-1420 |

| Скорость вращения сварочной головки ГАСТ-1, мм/сек | 0,5-12 |

| Скорость подачи электродной проволоки, мм/сек | 16-200 |

| Скорость колебаний горелки, мм/сек | 10-100 |

| Амплитуда колебания горелки, мм | 0-20 |

| Масса,кг головки блока управления источника ДС400.33 (ДС400.33УКП) | 19 8 40 |

Температурный диапазон работы,

| от -40 до +40 |

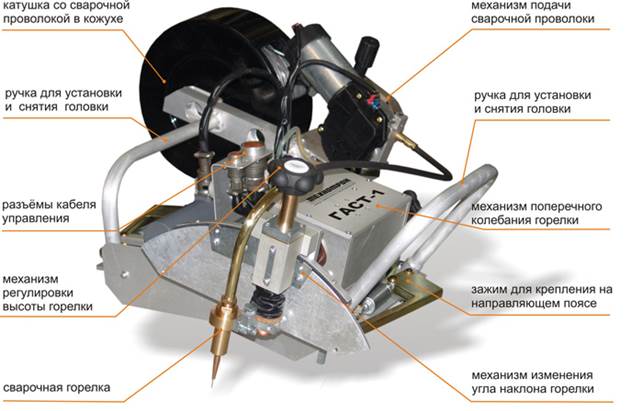

Сварочная головка ГАСТ-1 ( Рисунок 4.8) состоит из следующих узлов:

- катушки со сварочной проволокой в кожухе;

- ручек для установки и снятия головки;

- разъёмов для кабеля управления;

- механизма регулировки высоты горелки;

- сварочной горелки (4 вида для разных типов проволоки);

- механизма подачи сварочной проволоки;

- механизма поперечного колебания горелки с возможностьювыставления

колебаний по линии горизонтапри сварке трубопроводов на уклонах до 300;

- 2-х зажимов для крепления на направляющем поясе;

- механизма изменения угла наклона горелки.

Рисунок 4.7.1 - Сварочная головка ГАСТ-1.

Блок управления УАСТслужит для управления:

-питанием сварочной головки;

-приводами перемещения и колебаний головки;

- подачей сварочной проволоки;

- газовым клапаном;

- имеет соответствующие разъёмы, том числе и для управления с дистанционного пульта.

Пульт ДУ УАСТпредназначен для управления:

- перемещением сварочной головки;

- механизмом подачи проволоки;

- механизмом колебания горелки;

- величиной сварочного напряжения;

- имеет защитное стекло для контроля процесса сварки.

Источник ДС 400.33УКП - предназначен для автоматической и механизированной сварки с управляемым каплепереносом. Обеспечивает сварку корневого прохода с гарантированным обратным валиком(режим УКП), а также заполняющих и облицовочного прохода во всех пространственных положениях проволоками сплошного сечения, порошковыми газозащитными и самозащитными проволоками типа Innershield.

Направляющие пояса - предназначены для установки и перемещения головки вокруг трубы. Пояс устанавливается на изоляцию или тело трубы.

Объем контроля стыков определяется в зависимости от категории участка магистрального трубопровода и принимается для надземных трубопроводов:

– визуальный и измерительный контроль – 100 %;

– радиографический контроль – 100 %;

– ультразвуковой контроль – 50 %.

– контроль внутритрубными приборами – 100%

|

|

Рисунок 4.7.2 – Разделка кромок, сварочный шов.

Внешний вид и геометрические параметры сварных соединений магистральных трубопроводов, оцениваемые по результатам визуального и измерительного контроля должны соответствовать требованиям операционно-технологической карты аттестованной технологии сварки, в частности:

–облицовочный слой шва должен перекрывать основной металл на 1,5-2,5 мм с каждой стороны разделки без образования подрезов по кромкам и иметь усиление 1-3 мм;

–участки поверхности облицовочного слоя с грубой чешуйчатостью (превышение гребня над впадиной составляет 1 мм и более), а также участки с превышением усиления шва следует обработать шлифовальным кругом или напильником;

–в случае выполнения облицовочного слоя шва должны выполняться следующие условия:

–каждый последующей проход (валик) должен перекрывать предыдущий не менее чем на 1/3 его ширины;

–глубина межваликовой канавки должна быть не более 1,0 мм, что определяется разностью между высотой валика в его верхней точке и высотой шва в месте расположения соседней канавки при установке шаблона на тело трубы;

–усиление шва по периметру межваликовой канавки не менее 1,0 мм;

–высота усиления по периметру центральной оси каждого из валиков не должна превышать 3,0 мм.

Таблица 4.7.2 – Перечень и последовательность операций сборки и сварки

| № п/п | Операция | Оборудование и инструмент |

| 1. | Подготовка и очистка труб | Скребок, щетка, и т.п. |

| 2. | Подготовка кромок | шаблон сварщика УШС-3, линейка, пост резки, штангенциркуль, шлифмашинка |

| 3. | Подогрев стыка | Газовая горелка, контактный термометр, термокарандаш |

| 4. | Сборка стыка | Внутренний центратор ЦВ85, шаблон сварщика УШС-3, линейка, сварочный источник, |

| 5. | Сварка стыка | Сварочные источники, металлическая щетка, линейка, шаблон сварщика, шлифмашинка. |

| 6. | Маркировка | Маркер |

| 7. | Контроль качества | Набор ВИК, ультразвуковой дефектоскоп, рентгеновский аппарат |

Сварка опор, ригелей к оголовкам свай и элементов конструкции фермы к опорам осуществляется ручной дуговой сваркой покрытыми электродами.

Следует применять сварочные электроды, прошедшие входной контроль, включающий:

– проверку сертификатов завода – изготовителя;

– проверку свидетельства об аттестации сварочных материалов;

– проверку сохранности упаковки;

– проверку внешнего вида покрытия на отсутствие поверхностных дефектов и следов ржавчины на электродных стержнях, проверку разнотолщинности электродного покрытия;

– замер диаметра электрода.

Непосредственно перед сваркой электроды должны быть прокалены в течение 1,5 – 2 часов при температуре от 350ºС до 380ºC. Конкретные режимы прокалки электродов должны соответствовать указаниям на упаковке.

Электроды, прокаленные в стационарных условиях, доставляют на место производства работ в герметичных контейнерах или термопеналах. Такие электроды следует использовать в течение одной рабочей смены (~ 8-10 час.).

Таблица 4.7.3 – Режимы сварки

| Сварочные слои | Марка электрода | Диаметр, мм | Полярность | Сварочный ток, А |

| Элементы опоры | Э50А | обратная | 90 – 110 120 – 160 |

Сварку следует вести на короткой дуге.

Запрещается зажигать дугу на поверхности трубы или детали.

ЗАКЛЮЧЕНИЕ

В результате выполнения работы разработан проект магистрального нефтепровода для перекачки нефти на расстояние 440 км с производительностью 15 млн. т./год в условиях перепада температур от -2 °С до 10 °С.

Технологический расчет нефтепровода проведен для самых невыгодных условий (какими являются условия с наиболее низкими температурами), т. к. при низких температурах вязкость нефти, а, следовательно, и гидравлические потери максимальны.

Для определения экономически наивыгоднейшего проекта нефтепровода выполнены гидравлический и механический расчеты для 3-х конкурирующих диаметров нефтепровода: 529 мм, 720 мм, 820 мм; определяющие число нефтеперекачивающих станций и толщину стенки нефтепровода.

Оптимальным оказался диаметр 820 мм, для него же был произведен выбор основного оборудования.

Для определения рабочей точки произведено построение совмещенной характеристики трубопровода и насосных станций в летних и зимних условиях, что позволяет проверить работу трубопровода при изменении климатических показателей, и как следствие свойств нефтепродуктов.

Были произведены расчеты на прочность и по деформациям, нагрузок и воздействий, слабоизогнутого компенсационного участка, нагрузок на опоры трубопровода, описана организация и технология строительства. Укладка трубопровода осуществляется слабоизогнутыми компенсационными участками. Этот способ укладки является наиболее приемлемым при данных климатических и геологических условиях.

Надземная прокладка трубопроводов имеет ряд преимуществ перед более распространенной подземной.

К этим преимуществам можно отнести:

− возможность производства строительно-монтажных работ при тяжелых климатических условиях в течение всего года;

− уменьшение до минимума земляных работ;

− значительное удешевление прокладки;

− возможность постоянного наблюдения за состоянием трубопровода и всех его конструкций;

− упрощение и ускорение ремонтных работ в зависимости от времени года.

На сегодняшний день надземная прокладка широко применяется не только в Казахстане, но и за рубежом.