КОНТРОЛЬНАЯ РАБОТА № 1.

по дисциплине «Строительные машины»

Выполнил: студент 3 курса

Направление 08.03.01

Группы ПГС-1492б шифр 08410681

Холодков Д.С.

Проверил: Байдов А.В.

Рязань 2017

Содержание:

1. Цепные передачи: назначение, схема, составные части и расчет…3

2. Одноканатный грейфер………………………………………………9

3. Гидравлическая система управления (насосная и без насосная)….14

Цепные передачи: назначение, схема, составные части и расчет.

Цепная передача – механизм для передачи вращательного движения между параллельными валами с помощью жестко закрепленных на них зубчатых колес – звездочек и охватывающей их многозвенной гибкой связи с жесткими звеньями, называемой цепью. Применяются для передачи движения между параллельными валами при значительных межосевых расстояниях, когда зубчатые передачи не применимы, а ременные недостаточно надежны. В зависимости от назначения цепи делятся на три группы: грузовые - для подъема грузов при V< 0,25 м/с; тяговые, применяемые для транспортирования грузов, например, в пластинчатых конвейерах V< 4 м/с; приводные, применяемые в приводах различных машин при мощностях до 100 кВт и более при V < 35 м/с и i max < 8.

Наиболее распространены типы приводных цепей - это роликовые, втулочные и зубчатые. Роликовые цепи составляют до 90% от выпускаемых приводных цепей, их собирают из внутренних и наружных звеньев. Внутренние звенья состоят из пластин, напрессованных на втулки, а наружные звенья - из пластин, напрессованных на валики. Относительный поворот звеньев происходит за счет скольжения валиков во втулке, т.к. они соединяются по подвижной посадке, вследствие чего между зубьями звездочек и цепью создается трение качения и уменьшается износ зубьев звездочек и звеньев цепей.

Втулочные цепи не имеют роликов, поэтому они легче и дешевле роликовых, но подвержены большому износу, их применяют при меньших нагрузках и скоростях.

Зубчатые цепи с шарнирами качения состоят из набора рабочих пластин, соединенных между собой призмами или вкладышами качения. Зубчатые цепи зацепляются с зубьями звездочек торцовыми поверхностями, они применяются при больших скоростях и неравномерной нагрузке.

Для обеспечения износостойкости и сопротивляемости ударным нагрузкам детали цепей и звездочек изготавливают из термически обработанных или цементованных углеродистых и легированных сталей (детали цепей, пластины - 40ХН, 60, 65Г, 20, 20Х и др., звездочки - 45, 45Х и др.). Для повышения долговечности цепной передачи применяют смазку окунанием, разбрызгиванием и циркуляционно - струйную. Способ смазки определяется скоростью цепи и передаваемыми нагрузками. Ответственные цепные передачи, требующие циркуляционной смазки, выполняют в картерах в виде цепных редукторов.

Основные параметры цепных передач:

В цепных передачах вращение от одного вала к другому передается за счет зацепления цепи с ведущей и ведомой звездочками (Рисунок 1.).

По сравнению с ременными передачами, при прочих равных условиях, цепные передачи имеют меньшие габариты и выше КПД η =0,96...0,98, меньше нагрузку на валы, т.к. отсутствует предварительное натяжение. Недостатки: значительный износ шарниров, нарушающий правильность зацепления; неравномерность движения цепи из-за геометрических особенностей ее зацепления со звездочками - появляются дополнительные динамические нагрузки, шум при работе; более высокие по сравнению с ременной передачей требования к точности монтажа.

Рис 1.

Основными параметрами цепной передачи служат:

1) Шаг цепи t, шаг зубьев звездочек измеряют по хорде (Рисунок 1.);

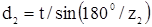

2) Межосевое расстояние рекомендуется принимать:  ;

;

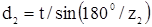

3) Основным параметром, определяющим габариты звездочки, является диаметр делительной окружности, которая проходит через центры шарниров цепи. Из треугольника аО2b следует, что диаметр делительной окружности  ; также

; также  ;

;

4) Число звеньев цепи:  .

.

5) Так как звенья цепи на звездочках имеют переменную скорость, то в качестве расчетной принимают среднюю скорость цепи:

;

;

6) Передаточное отношение и ценных передачах определяют ил равенства скоростей цепи на звездочках:  .

.

Силы, действующие в цепных передачах:

При работе цепной передачи более нагруженной является ведущая ветвь, полное натяжение которой:

где

где

- окружная сила, Р - мощность, V- скорость цепи.

- окружная сила, Р - мощность, V- скорость цепи.

- натяжение от центробежных сил (учитывается при v > 5 м/с),

- натяжение от центробежных сил (учитывается при v > 5 м/с),

q - вес 1 м погонного цепи, кг/м;

- натяжение от провисания f цепи;

- натяжение от провисания f цепи;

- коэффициент, зависящий от угла наклона линии центров цепной передачи.

- коэффициент, зависящий от угла наклона линии центров цепной передачи.

Провисание ветвей цепи увеличивается с увеличением межцентрового расстояния, но уменьшение «а» может привести к недопустимому уменьшению угла обхвата ведущей звездочки цепью. В зацеплении со звездочкой должно находиться не менее 5-6 звеньев цепи. Нормальные условия работы цепной передачи обеспечиваются при  .

.

Натяжение ведомой ветви  для практических расчетов можно принять F2 = 0. В цепных передачах нагрузки натяжения от воздействия центробежных сил на валы не передаются. Поэтому валы нагружаются только окружной силой Ft и натяжением от провисания цепи 2 Ff, тогда

для практических расчетов можно принять F2 = 0. В цепных передачах нагрузки натяжения от воздействия центробежных сил на валы не передаются. Поэтому валы нагружаются только окружной силой Ft и натяжением от провисания цепи 2 Ff, тогда

, где

, где

- коэффициент, учитывающий влияние провисания цепи (меньшее значение принимают для вертикальных передач, большее - для горизонтальных),

- коэффициент, учитывающий влияние провисания цепи (меньшее значение принимают для вертикальных передач, большее - для горизонтальных),

К1 - коэффициент, учитывающий влияние характера нагрузки. Направление силы FQ принимают совпадающим с линией, соединяющей оси валов.

Проектирование цепных передач.

При проектировании цепных передач, целесообразно, чтобы линия, соединяющая центры звездочек, была бы под углом не более 60° к горизонту. Ведущую ветвь располагают всегда сверху. Основным критерием работоспособности цепных передач является износ шарниров цепи. Поэтому главной целью проектирования передач является подбор такой цепи, которая в заданных условиях работы будет обладать достаточной долговечностью.

Проектирован цепных передач базируется главным образом на опытных данных. Для проектирования должны быть заданы: мощность, частота вращения валов или одного вала и передаточное отношение, назначение, условия работы, предполагаемые габариты и расположение передачи.

Рассмотрим одну из методик проектирования.

Кинематическим расчетом передачи окончательно устанавливают значения n1, n2, u1.2, T1.

Принимают число зубьев ведущей звездочки:  должно быть ≥ 9, при zmin уменьшаются габариты цепи и вес ее, но увеличивается шум и ударная нагрузка.

должно быть ≥ 9, при zmin уменьшаются габариты цепи и вес ее, но увеличивается шум и ударная нагрузка.

Определяют число зубьев ведомой звездочки

- округляют до целого четного числа

- округляют до целого четного числа

Уточняют передаточное число  , и частоту вращения

, и частоту вращения  ,

,

Определяют коэффициент эксплуатации:

,

,

Уточняют межосевое расстояние:

, мм.

, мм.

Для обеспечения свободного провисания цепи необходимо предусмотреть уменьшение межосевого расстояния а' на 0,4 %, тогда монтажное межосевое расстояние будет а = 0,996 а', мм.

Определяют делительные диаметры звездочек:

;

;  .

.

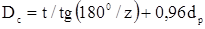

Наружные диаметры звездочек:

при

при  ,

,

dp - диаметр ролика цепи,  ,

,

Силы, действующие на цепь:

;

;  ;

;  .

.

Проверяют коэффициент запаса прочности по формуле

,

,

где [n] - допустимый коэффициент запаса прочности.

Определяют расчетную нагрузку на валы:

.

.

Одноканатный грейфер.

Грейфер - приспособление, предназначенное для извлечения и погрузки навалочных (сыпучих, пылевидных, кусковых) и штучных грузов. Говоря о грейферах, выделяют два основных типа, принципиально отличных по назначению. К первому типу относят грейферные ковши, основная цель которых - копание грунта. Ко второму - грейферные захваты, предназначенные для осуществления погрузочно-разгрузочных работ.

Грейферами оснащаются грузоподъемные механизмы и копательная техника, такая как, подъемные краны и экскаваторы, на крюк или стрелу которых навешивается грейферный механизм, расширяя область их применимости. Конструктивная особенность грейферного ковша, состоящего из пары смыкающихся челюстей, позволяет работать "в глубину" без расширения границ копаемой области. Это нашло широкое применение в рытье (чистке) колодцев и бурении скважин.

Грейферные механизмы применяются также при подводной добыче строительных материалов и полезных ископаемых. Водные суда, оборудованные краном с грейферным ковшом, используются для добычи песка, гравия, руды со дна рек, озер, морей и океанов.

Иное назначение имеет погрузочный грейфер, конкретная конструкция которого зависит от типа перемещаемого груза. Для погрузки сыпучих материалов захватывающие элементы грейфера исполняются в виде лопастей, имеющих (в сомкнутом виде) ковшеобразную форму. Челюсти для захвата леса, труб и других продолговатых предметов цилиндрической формы, имеют клещевидную форму. Щупальцеобразный захват идеально подходит для взятия плотных крупнокусковых грузов (металлолома, крупного бытового мусора и др.).

Управление грейферным устройством заключается в выполнении двух действий: перемещение самого устройства и манипуляция его челюстями. В зависимости от кинематики управления выделяют два вида грейферов: канатные и приводные (моторные).

Канатные грейферы:

Канатный грейфер приводится в движение одним или несколькими приводными барабанами с намотанными на них управляющими тросами. Лебедки, в состав которых входят эти барабаны, размещаются на подъемном механизме, на крюк которого подвешивается грейфер. По числу управляющих канатов различают одноканатные и многоканатные грейферы. Последние, в свою очередь, подразделяются на двух-, трех- и четырех канатные.

Качество копания канатного грейфера, напрямую зависит от его массы и скорости смыкания челюстей, которая, в свою очередь, зависит от скорости вращения приводного барабана. Слишком быстрое вращение приводит к неэффективному захвату по причине того, что челюсти ковша не успевают углубиться в копаемый материал. Это проблема всех облегченных канатных грейферов – слишком малый вес не обеспечивает достаточной прижимной силы, что особенно критично при разработке плотного грунта.

Одноканатный грейфер

Управление данным типом грейферов осуществляется при помощи единственного каната, ответственного как за подъем, так и за замыкание челюстей. Главное преимущество заключается в том, что использовать его могут подъемные устройства, обладающие всего одной лебедкой. Одноканатный грейфер не требует сложной установки – его достаточно подвесить на крюк за прикрепленную к нему скобу и - он готов к работе. Указанные достоинства объясняют его популярность: он прост в эксплуатации и незаменим при проведении работ, требующих частой смены копательных насадок.

Общий принцип работы классического одноканатного грейфера заключается в следующем. Каждая челюсть ковша шарнирно соединена с нижней и верхней траверсами (опорными основаниями). Сближение траверс друг с другом приводит к смыканию челюстей, а удаление - к размыканию. Нижняя траверса грейфера является подвижной, следовательно, для сближения ее с верхней, предусмотрен специальный запорный механизм, состоящий из подвижной головки, напрямую или через полиспаст соединенную с подъемной лебедкой, и зацепного элемента (например, крюка), крепящегося к нижнему основанию. Поднимание головки, сцепленной с нижней траверсой посредством образуемого замка, приводит к сведению верхней и нижней опорных частей грейферного ковша и, как следствие, замыканию челюстей. Раскрытие челюстей осуществляется под действием собственного веса, при условии открытого запорного устройства.

Полный цикл работы одноканатного грейфера состоит из следующих этапов:

· Опускание. Лебедка подъемного механизма работает на спуск. Грейфер с полностью раскрытыми челюстями опускается на рабочую поверхность до упора. Зачастую ковш не просто опускают, а практически "бросают", что приводит к более глубокому внедрению челюстей в материал. Такая техника позволяет эффективнее загребать плотные породы.

· Захват. Замочный механизм защелкивается, и лебедка начинает работать на подъем, что приводит к постепенному смыканию челюстей и захвату материала.

· Подъем. Когда челюсти полностью смыкаются, барабан подъемной лебедки продолжает наматывать трос, что приводит к отрыву грейферного ковша от поверхности и его дальнейшему подъему на необходимую высоту.

· Выгрузка. Перемещенный на место выгрузки ковш опускается на поверхность, что приводит к открыванию замка. Дальнейший подъем ковша приводит к его распахиванию - груз высыпается, и полностью раскрытый ковш готов к следующей загрузке.

Основной недостаток, присущий одноканатному грейферу, - раскрытие замка происходит после полного опускания ковша в момент его контакта с поверхностью. Это снижает эффективность выполняемой работы. Избежать этого помогает специальный разгрузочный тросик, который принудительно снимает блокировку замка независимо от того, на какой высоте находится ковш. Данное техническое решение значительно ускоряет процедуру разгрузки, однако приводит к очень громкому удару головки о верхнюю траверсу в момент раскрытия захвата. Для предотвращения раскачивания грейферного захвата используют стабилизирующие тросы.