Охарактеризовать систему автоматического регулирования с использованием самонастраивающейся (адаптивной) системой.

Автоматическое регулирование является разновидностью автоматического управления. Оно заключается в поддержании постоянства или изменения по требуемому закону некоторой физической величины, характеризующей управляемый процесс. Регулирование обеспечивается системой автоматического регулирования (САР).

Самонастраивающиеся системы управления решают задачи значительно более сложные и разнообразные, чем задачи программных систем.

Первая задача таких систем — поддержание экстремума управляемой величины. Для этой цели на объект подают пробные воздействия со стороны управления, анализируют знак изменения управляемой величины и по результатам этого анализа делают управляющее воздействие, приближающее режим к точке экстремума. Устройства, обеспечивающие режим работы управляемого объекта, близкий к оптимальному, называют автоматическими оптимизаторами или экстремальными регуляторами.

Вторая задача самонастройки — поддержание оптимальной работы системы регулирования по критерию максимального ее быстродействия. В этом случае показателем экстремума является время, в течение которого система приходит в соответствие с изменением условия регулирования. Это время анализируется специальным устройством самонастройки, которое изменяет параметры регулятора так, чтобы время регулирования было минимальным.

В сложных, не имеющих математического описания системах с многими неконтролируемыми воздействиями, для нахождения оптимального условия работы необходимо запоминать различные режимы управления, учиться управлять. Это осуществляется самообучающимися САУ. В зависимости от значений входных и выходных величин автомат выбирает из памяти системы соответствующие значениям управляющих воздействий.

Гидравлические исполнительные механизмы: назначение, конструкция, применение, принцип работы.

Гидравлический привод представляет собой совокупность силовой установки (ДВС или электродвигателя), механической или иной передачи, гидропередачи, систем управления и вспомогательных устройств. Механическая передача служит для преобразования частоты вращения вала первичного двигателя в требуемую частоту вращения насоса — первого звена гидропередачи. Если номинальные частоты вращения насоса и первичного двигателя совпадают, то необходимость в механической передаче отпадает. Силовая часть гидравлического привода, преобразующая механическую энергию двигателя в энергию движения рабочей жидкости (минерального масла на нефтяной основе) и обратно, в движение исполнительных механизмов машины, называется гидропередачей. В зависимости от способа передачи энергии рабочей жидкости различают гидрообъемный (гидростатический) и гидродинамический привод.

Гидрообъемный привод. В простейшем случае гидрообъемный привод (см. рис. 4.42) включает масляный бак 2 с фильтрами для очистки отработавшей жидкости от примесей, насос 3, гидрораспределитель 5, гидроцилиндры 8, предохранительный клапан 11 и систему гидролиний. Прямое и обратное движение поршней гидроцилиндров в этой системе обеспечивается за счет поступления под высоким давлением в их поршневые или штоковые полости определенного объема рабочей жидкости (отсюда название гидрообъемный) при небольших скоростях рабочих движений (отсюда название гидростатический привод). По такой же схеме выполнены гидравлические приводы с исполнительными органами вращательного действия (гидромоторами). Гидроцилиндры и гидромоторы обобщенно называют также гидродвигателями. В более сложных схемах гидропривода, кроме того, устанавливают также другие регулирующие аппараты. В процессе движения по гидролиниям и каналам направляющих и регулирующих аппаратов рабочая жидкость нагревается. Поэтому в гидравлических системах с большим числом включений для нормальной работы системы на сливной гидролинии устанавливают калориферы — устройства для охлаждения рабочей жидкости. В гидрообъемных передачах происходит двойное преобразование энергии: первый раз механическая энергия первичного двигателя преобразуется насосом в энергию движения рабочей жидкости, во второй последняя преобразуется гидродвигателем в механическую энергию движения рабочего органа или исполнительного механизма.

В гидравлических приводах строительных машин применяют шестеренные, пластинчатые, аксиально-поршневые и радиально-поршневые насосы.

Шестеренный насос (рис. 5.1) состоит из двух зубчатых колес / и 2, Заключенных в корпус 3, одна полость (А) которого соединена со всасывающей, а вторая Б — с напорной гидролиниями. При вращении зубчатых колес в направлении, показанном стрелками, рабочая жидкость переносится из полости А в полость Б впадинами между зубьями, в результате чего в полости А создается разрежение, а в полости Б — повышенное давление, вследствие чего рабочая жидкость подсасывается из масляного бака в полость А и выталкивается в напорную линию из полости Б.

Рис. 5.1. Шестеренный насос

Пластинчатый насос (рис. 5.2) состоит из вращающегося в цилиндрическом корпусе 2 ротора 1 с пластинами 3, установленными в его радиальных пазах. В торцовых стенках корпуса имеются окна А и Б, соединенные соответственно со всасывающей и напорной гидролиниями. При вращении ротора с пластинами в зоне окна А объем рабочей камеры, заключенной между двумя смежными пластинами и цилиндрическими поверхностями ротора и корпуса, увеличивается (становится больше объема заключенной в этой камере рабочей жидкости), вследствие чего рабочая Жидкость подсасывается в камеру из масляного бака. При переходе рабочей камеры в зону окна Б ее объем уменьшается, чем создается давление, способствующее выталкиванию из нее рабочей жидкости в напорную гидролинию.

Рис. 5.2. Пластинчатый насос

Основными элементами аксиально-поршневого насоса (рис. 5.3) являются вращающийся в подшипниках ведущий вал 1 и блок цилиндров 7. Цилиндры представляют собой продольные проточки с поршнями 3, расположенные вокруг центрального шипа 8. Шаровыми головками центральный шип и шатуны 2 цилиндров заваль- цованы во фланец ведущего вала. При вращении последнего, а вместе с ним и блока цилиндров поршни совершают возвратно-поступа- тельное движение относительно своих проточек. При прохождении цилиндром верхней части корпусного пространства его поршневая полость сообщается с верхним окном 5 диска 4, соединенным со всасывающей гидролинией.

Вследствие увеличения объема поршневой полости в нее из масляного бака подсасывается рабочая жидкость. При прохождении цилиндром нижней части объем его рабочей камеры уменьшается, и рабочая жидкость выталкивается через нижнее окно 6 в напорную линию.

Рис. 5.3. Аксиально-поршневой насос

В радиально-поршневых насосах (рис. 5.4) при вращении вала 2 с эксцентриком поршни 1, опирающиеся на эксцентрик, совершают возвратно-поступательное движение в радиальном направлении. При этом рабочая жидкость через соответствующие отверстия в корпусевсасывается из бака, а затем выталкивается поршнем в напорный трубопровод.

Все описанные выше насосы обратимы, т.е. могут работать т^кже в режиме гидромоторов: при подаче рабочей жидкости в полость высокого давления генерируется вращательное движение вала. Наиболее часто в приводах строительных машин применяют реверсивные аксиально-поршневые и радиально-порш- девые гидромоторы. Для реверсирования гидромотора изменяют Исправление движения рабочей жидкости, поступающей в гидромотор от насоса.

Основными параметрами насосов и гидромоторов являются рабочий объем, номинальное давление, частота вращения, подача (для насосов) или расход (для гидромоторов), мощность, вращающий момент (для гидромоторов), а также коэффициент полез-. кого действия.

Подача или расход есть количество подаваемой или потребляемой рабочей жидкости за единицу времени. Рабочий объем определяется количеством рабочей жидкости, проходящей через насос (мотор), за один оборот его вала. Рабочий объем может быть постоянным и регулируемым. Все рассмотренные выше гидравлические машины имеют постоянный рабочий объем. Представителями машин с регулируемым рабочим объемом являются регулируемые аксиально-поршневые насосы, в которых качающий узел, содержащий блок цилиндров, может изменять свой наклон jf оси ведущего вала. Рабочий объем в этом случае оказывается пропорциональным синусу утла этого наклона. Соответственно вменяется и подача, которая связана с рабочим объемом зависимостью

lOOOo.fl.Ti..

фе QH — подача насоса, л/мин; qH — рабочий объем насоса, м3;

частота вращения вала насоса, об/мин; л» — объемный КПД jptcoca, учитывающий утечки рабочей жидкости через неплотно- Лри между корпусом и подвижными частями. 'Г За номинальное давление принимают наибольшее манометрическое давление, при котором насос (мотор) работает в течение И^гановленного срока службы с сохранением параметров в преде- установленных нормативно-технической документацией. Отечественные гидромашины рассчитаны в основном на номинальное давления 16, 20, 25 и 32 МПа при максимальных давлениях ^ответственно 20, 25, 32 и 35 МПа.

Направляющие гидроаппараты предназначены для изменения Направления потока рабочей жидкости путем полного открытия jam полного закрытия рабочего проходного сечения. К ним относятся гидрораспределители, гидроклапаны (обратные, выдержки времени, последовательности, логические) и гидрозамки.

Регулирующие гидроаппараты предназначены для изменения дав- гения, расхода и направления потока рабочей жидкости путем юстичного открытия рабочего проходного сечения. К ним относятся гидроклапаны давления (напорные, редукционные, разности и юотношения давления), соотношения расходов (делители и сумма- поры потока) и дросселирующие гидрораспределители. Основными параметрами гидроаппаратов являются номинальный расход, номинальное давление и диаметр условного прохода.

Гидрораспределители служат для переключения и направления потоков рабочей жидкости, реверсирования движения и фиксирования гидродвигателей в определенном положении. Они автоматически переключают систему на холостой ход по окончании рабочего хода. Гидрораспределители обеспечивают управление несколькими исполнительными гидродвигателями. По конструктивному исполнению они подразделяются на секционные (с одним золотником в секции) и моноблочные (с несколькими золотниками в едином корпусе).

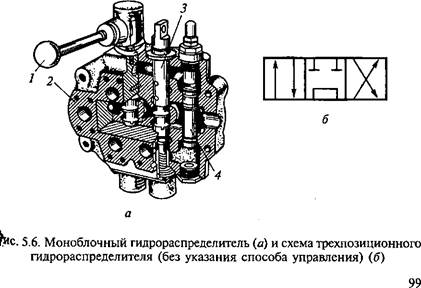

На рис. 5.6, а показан моноблочный гидрораспределитель, состоящий обычно из чугунного корпуса 2, нескольких плунжеров (золотников) 3, перемещаемых в осевом направлении вручную рукоятками 1 или другими способами (электрическим, гидравлическим, электрогидравлическим) и предохранительного клапана 4.

Принцип действия гидрораспределителя основан на соединении одной полости гидродвигателя с напорной линией насоса и одновременным соединением другой полости со сливной линией и гидробаком. По числу возможных положений золотника различают двух-, трех- и четырехпозиционные гидрораспределители. На рис 5.6, б показана схема трехпозиционного гидрораспределителя, золотник которого может быть установлен в одно из трех положений: для прямого и возвратного движения гидродвигателя, а также для его фиксации в определенном положении. На последней позиции поток жидкости направляется от насоса в гидробак, а обе рабочие полости гидродвигателя заперты.

Конструктивные решения гидроклапанов шарикового, конического и золотникового типов представлены на рис. 5.7. Основными элементами гидроклапана являются: седло У, запирающий элемент 2 и пружина 3. Выбор запорного устройства зависит от назначения клапана, размера проходного сечения и давления.

Обратные клапаны обеспечивают движение рабочей жидкости только в одном направлении. Их применяют для защиты насосов от резкого повышения давления, вызываемого нагрузкой на рабочем органе, самопроизвольного движения рабочего органа под действием внешних нагрузок, для формирования направлений потоков рабочей жидкости в гидролиниях, а также используют в качестве подпиточных клапанов для заполнения гидросистемы рабочей жидкостью от сливной гидролинии или от специального насоса подпитки во избежание разрыва потока.

|

Рис. 5.7. Схемы гидроклапанов: а — шарикового; б — конического; в — золотникового

Рис. 5.8. Гидрозамок (а) и фрагмент гидравлической схемы с гидрозамком (б)

Гидрозамки (управляемые обратные клапаны) (рис. 5.8, а) предназначены для пропускания рабочей жидкости при отсутствии управляющего воздействия в одном направлении, а при наличии ^управляющего воздействия — в обоих направлениях. Гидрозамок ■состоит из обратного клапана 1 и поршня управления 3 со штоком 2. На рис. 5.8, б представлен фрагмент гидравлической схемы с гидрозамком. Гидрозамок 6 установлен на гидролинии между поршневой полостью гидроцилиндра 4 и распределителем (на схеме. не показан). Штоковая полость сообщается с гидрораспределителем непосредственно через трубопровод 9. При отсутствии подачи ^рабочей жидкости в штоковую полость движение жидкости по трубопроводам 5 и 7 возможно только в одном направлении — к гидроцилиндру. При подаче рабочей жидкости в штоковую полость она поступает по отводу 8 также под поршень управления гидро-: 3амка и, через шток, открывает обратный клапан, вследствие чего ^становится возможным движение рабочей жидкости по трубопроводам 5 и 7 в обоих направлениях.

|

Предохранительные клапаны служат для предохранения гидропередачи от давления, превышающего установленное, путем перепуска рабочей жидкости из напорной линии в сливную. Различают первичные (предохраняющие от перегрузок насос) и вторичные (предохраняющие гидродвигатели) предохранительные клапаны. Первичные клапаны устанавливают на напорной гидролинии насоса, а вторичные — на рабочих отводах гидрораспределителя.

Редукционные клапаны используют для поддержания пониженного давления на отдельных участках системы путем частичного сброса рабочей жидкости в сливную линию.

Гидродроссели применяют для регулирования расхода жидкости в гидролиниях. Регулируемый дроссель с обратным клапаном (рис. 5.9) предназначен для ограничения потока рабочей жидкости в одном направлении (показано стрелками) и свободного пропуска потока в другом за счет срабатывания обратного клапана.

Работа гидропередачи обеспечивается также кондиционерами рабочей жидкости, включающими гидробаки с сапунами, устройства для очистки (фильтры и сепараторы), теплообменники.

Рис. 5.9. Гидродроссель регулируемый с обратным клапаном

Гидродроссели применяют для регулирования расхода жидкости в гидролиниях. Регулируемый дроссель с обратным клапаном (рис. 5.9) предназначен для ограничения потока рабочей жидкости в одном направлении (показано стрелками) и свободного пропуска потока в другом за счет срабатывания обратного клапана.

Работа гидропередачи обеспечивается также кондиционерами рабочей жидкости, включающими гидробаки с сапунами, устройства для очистки (фильтры и сепараторы), теплообменники.

Гидравлические (масляные) баки представляют собой емкости, служащие для хранения, отстоя и охлаждения рабочей жидкости, циркулирующей в гидросистеме. Они сообщаются с атмосферой через сапуны, представляющие собой воздушные фильтры. Рабочая жидкость поступает в бак по сливному трубопроводу через блок фильтров. Количество рабочей жидкости контролируют указателем уровня. Обычно вместимость масляного бака составляет 2...3-минутную подачу насоса.

Фильтры, применяемые в гидросистемах строительных машин, обеспечивают очистку рабочей жидкости от загрязняющих примесей механическим способом при помощи щелевых и пористых фильтрующих элементов (металлических сетчатых, тканевых, бумажных, керамических, а также с набивными бумажными или текстильными фильтрующими материалами). Тонкость фильтрации составляет 5... 40 мкм. Для улавливания ферромагнитных частиц пористые фильтры комбинируют с магнитными очистителями.

Теплообменники предназначены для охлаждения рабочей жидкости и стабилизации температуры в гидросистемах машин на оптимальном уровне. Теплообменники устанавливают на сливных линиях после гидродвигателей или на линиях отвода утечек из гидросистемы.

Гидролинии осуществляют взаимосвязь между элементами гидропередачи, через которую проходит поток рабочей жидкости. Их подразделяют на всасывающие, напорные, сливные, дренажные и линии управления. Жесткие гидролинии обычно изготавливают из стальных бесшовных труб. Подвижные части с установленными на них элементами гидропривода соединяют гибкими рукавами высокого давления. Для предотвращения вытекания жидкости и предохранения ее от загрязнений при разъединении трубопроводов применяют самозапирающиеся соединения с двумя шариковыми клапанами.

К рабочей жидкости в гидроприводах строительных машин предъявляют высокие требования. Она должна обладать хорошими смазывающими свойствами, не вызывать коррозии контактирующих с ней металлов, сохранять свои свойства при эксплуатации в различных температурных условиях. Рабочая жидкость не должна образовывать пены и содержать веществ, выпадающих в осадок, должна быть безопасной в пожарном отношении и не токсичной. Наиболее полно этим требованиям отвечают масла, получаемые из низкозастывающих фракций нефти с соответствующими присадками: загущающими, антиокислительными, антипенными, противоизносными, антикоррозионными. В строительных машинах, работающих при температурах окружающего воздуха 318...228 К, применяют, в основном, специальные рабочие жидкости: МГ-30 (ТУ 38-1-01-50—70) — в качестве летнего сорта для районов с умеренным климатом и всесезонного сорта для южных районов страны; ВМГЗ (ТУ 38-101479—74) — для всесезонной эксплуатации в районах Крайнего Севера и в качестве зимнего сорта в районах с умеренным климатом.

Гидродинамические передачи. Прообразом гидродинамической передачи является водяная турбина, вращающаяся относительно своей оси за счет кинетической энергии падающей на ее лопатки воды. Представителями гидродинамических передач, применяемых в приводах строительных машин, являются гидротрансформаторы и реже гидромуфты.