В чем различие между электроискровой и электроимпульсной обработкой?

Для каких деталей и материалов наиболее эффективно применение методов ЭЭО?

Назовите основные операции, выполняемые с помощью ЭЭО.

На чем основана электрохимическая размерная обработка?

Назовите основные операции, выполняемые с помощью ЭХО.

Для изготовления каких деталей применяется прошивание в электроимпульсном режиме?

Опишите схему автоматической регулировки межэлектродного зазора.

Опишите принципиальную конструктивную схему копировально-прошивочного станка для ЭХО.

10. Каков механизм разрушения материала при УЗ размерной обработке свободным абразивом?

11 Как происходит формообразование при магнитно-импульсной обработке?

Глава 6. ФИЗИЧЕСКИЕ ОСНОВЫ, ИНСТРУМЕНТ И ОБОРУДОВАНИЕ ПРОГРЕССИВНЫХ ВИДОВ ОБРАБОТКИ

Плазменная обработка

Плазменная резка осуществляется путем выплавления и испарения металла в полости реза за счет энергии, выделяющейся в опорном пятне дуги и вносимой струей плазмы. Режущая способность дуговой плазмы определяется соотношением:

υ δ=0,24 IU η/(ybS),

где υ - скорость резки; δ - толщина металла; I, U - ток и напряжение дуги; η - тепловой КПД; у - плотность; b – ширина реза, S – количество теплоты расплавленного металла.

Энергетический баланс резки складывается из энергии дуги, химических реакций плазмы с металлом (если они возможны) и расхода энергии на расплавление, перегрев, испарение металла в полости реза, теплопередачу в твердый металл и унос с отработавшим потоком плазмы.

Отсюда следует, что процесс плазменной резки необходимо вести с максимальной мощностью и максимальной скоростью, обеспечиваемой вспомогательными операциями и применением ЭВМ. Это условие выполняется при выборе тока, напряжения, плазмообразующего газа и конструкции режущего плазмотрона. Ширина реза, определяющая экономичность процесса, связана с диаметром сопла плазмотрона, током дуги и скоростью перемещения плазмотрона.

При оптимальном соотношении между толщиной металла, мощностью дуги, диаметром сопла и скоростью резки струя плазмы погружается на всю толщину металла, а анодная область дуги располагается вблизи нижней кромки реза. Уменьшение мощности дуги, равно как и увеличение скорости продвижения плазмотрона, ведет к сужению полости реза.

Чрезмерное увеличение мощности и снижение скорости движения плазмотрона приводит к увеличению ширины реза, особенно в нижней его части, и перегреву всего разрезаемого металла. Коэффициент полезного действия плазменной резки возрастает с повышением мощности дуги и скорости движения плазмотрона, достигая 80 - 90%, тепловой КПД принимают равным 40%.

Для увеличения мощности струи плазмы в пределах заданного тока дуги принимают меры по повышению линейного градиента потенциала столба дуги за счет применения плазмообразующих газов (водорода, воздуха, углекислого газа, паров воды и др.), создающих большое количество теплоты расплавленного металла, а таже интенсивным сжатием столба дуги соплом плазмотрона.

Режущий плазмотрон (рис. 6.1, а) с газовой стабилизацией дуги имеет стержневой вольфрамовый (или циркониевый) электрод 3, соосно расположенный в полости сопла 2. Стабилизирующий газ подается между ними и обеспечивает проникновение плазмы в глубину металла. При включении установки существует такая последовательность операций: включается подача воды, охлаждающей сопло и электрод, устанавливается необходимый расход газа; поджигается дежурная дуга, ток которой ограничивается сопротивлением 6, и возникает факел плазмы.

При касании дежурным факелом кромки металла возникает цепь силовой плазменной дуги и начинается интенсивный процесс резки. При случайных погасаниях режущей дуги дежурная дуга восстанавливает процесс. При резке металла малых толщин применяется плазменная струя без включения металла в цепь тока (рис. 6.1, б).

Рис. 6.1. Схема резки металла плазменной дугой (а) и плазменной струей (б): 1 - струя плазмы; 2 - дуга; 3 - катод; 4 - разрезаемый материал; 5 - источник питания;

6 - сопротивление, ограничивающее ток дежурной дуги

Промышленные установки разных типов работают на токах до 1000 А при напряжении холостого хода до 350 В, обеспечивая скорость резки от 3 - 4 до 10 м/мин.

Наряду с мощными плазмотронами для автоматизированной машинной резки применяются переносные машины с аппаратурой для ручной резки плазмой. Плазмотроны этих установок имеют низкое (до 180 В) напряжение холостого хода источника питания, ток - до 400 А.

Плазмотроны по схеме (рис. 6.1, а) являются основными при плазменной резке. Процесс плазменной резки (рис. 6.2) основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл - анод).

|

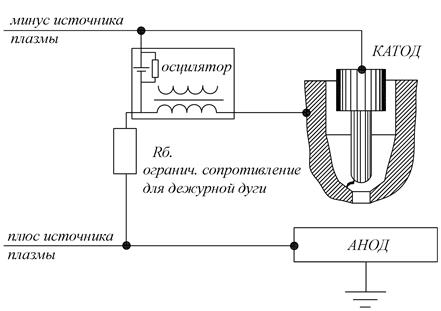

Для возбуждения рабочей дуги между электродом и разрезаемым металлом с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом - так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм.

Рис. 6.2. Схема подключения плазмотрона к аппарату плазменной резки

Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга - рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Параметрами режима являются: диаметр сопла, сила тока, напряжение дуги, скорость резки, расстояние между торцом сопла и изделием и расход воздуха. Форма и размеры соплового канала обуславливают свойства и параметры дуги. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге, её напряжение и режущая способность. Срок службы сопла и катода зависят от интенсивности их охлаждения (водой или воздухом), рациональных энергетических, технологических параметров и величины расхода воздуха.

При воздушно-плазменной резке толщина стального листа условно делится на два диапазона - до 50 мм и более. Для первого диапазона, когда необходима надёжность процесса при небольших скоростях резки, рекомендуемый ток 200-250 А. Увеличение силы тока до 300 А и выше приводит к возрастанию скорости резки в 1,5-2 раза. Повышение силы тока до 400А не дает существенного прироста скоростей резки металла толщиной до 50 мм. При резке металла толщиной более 50 мм следует применять силу тока от 400А и выше. С увеличением толщины разрезаемого металла скорость воздушно-плазменной резки резко падает.

В процессах плазменной обработки используются различные схемы плазматронов.

Плазмотрон (рис. 6.3) – электротехнический аппарат, в котором происходит нагрев плазмообразующей среды электрическим разрядом. Основными компонентами дуговых плазмотронов являются: электроды; вмещающая их или совмещенная с электродом разрядная камера, формирующая поток плазмы; система впуска плазмообразующего газа; система управления дуговым разрядом.

Рис. 6.3. Схема дугового плазмотрона: 1 - плазмообразующий газ; 2 - катод;

3 - корпус; 4 – подвод стабилизирующего газа; 5 - охлаждение;

6 - анод; 7 - струя плазмы; 8 - обрабатываемая поверхность

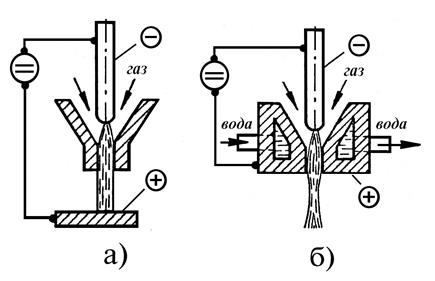

Элементы плазмотрона – катод и анод – активно охлаждаются водой через систему внутренних каналов. Дуговой разряд образуется между катодом и изделием (прямая дуга) (рис. 6.4, а) или между катодом и соплом (косвенная или независимая дуга) (рис. 6.4, б).

Рис. 6.4. Принципиальная схема дугового плазмотрона

прямого (а) и косвенного (б) действия.

По системе охлаждения электрода и сопла плазмотроны также делятся на два основных типа: с воздушным (рис. 6.5, а) и с водяным охлаждением (рис. 6.5, б).

Рис. 6.5. Схемы охлаждения плазмотронов: а – воздушное, б – водяное

Теплоемкость воды намного выше теплоемкости воздуха и других газов. Поэтому наиболее эффективной и распространенной является водяная система охлаждения, при которой допускаются высокие тепловые нагрузки на электрод и сопло, т.е. обеспечивается нормальная работа плазмотрона при больших токах и высокой степени обжатия плазменной дуги.

Чистота воды существенно влияет на эффективность теплоотвода. При больших расходах воды плазменную установку целесообразно оснащать циркуляционной системой охлаждения с использованием дистиллированной воды во избежание образования накипи.

При работе плазмотрона с окислительной плазмообразующей средой на больших токах (1000 А и выше) используются разнообразные виды распределенных катодов, наиболее распространенными из которых являются полый, дисковый и кольцевой (рис. 6.6, г, д, е).

а б в г д е

Рис. 6.6. Схемы плазмотронов со стержневыми (а, б, в) и распределительными электродами (г, д, е): а – расходуемый; б – газозащищенный;

в – пленкозащитный; г – полый; д – дисковый; е – кольцевой.

По роду тока (рис. 6.7) плазмотроны отличаются наибольшим разнообразием вариантов. Подавляющее большинство плазмотронов для обработки металлов выполняется на постоянном токе прямой полярности (рис. 6.7, а). Это объясняется, прежде всего, физической особенностью дуги, заключающейся в том, что на аноде дуги выделяется больше тепла, чем на катоде. Тепловая мощность, выделяемая в электроде плазмотрона, в отличие от плавящего электрода сварочной дуги является не только бесполезной, но и вредной. Наименьшую тепловую нагрузку несет электрод, являющийся катодом. Поэтому плазмотроны постоянного тока имеют наиболее высокий коэффициент полезного использования мощности.

Рис. 6.7. Классификация плазмотронов по роду тока: а – на постоянном токе,

б, в, г – на переменном токе, д, е – комбинированный, ж, з – высокочастотный.

Плазмотроны переменного тока применяются в ряде случаев в силу технологических требований процесса. Например, плазменную сварку алюминиевых сплавов необходимо вести на переменном токе, так как в периоды обратной полярности за счет действия эффекта катодного распыления разрушается тугоплавкая пленка окси алюминия, препятствующая нормальному процессу сплавления металла.

На рис. 6.7, б вентильная коммутация тока осуществлена таким образом, что электрод функционирует только как катод (в полупериод прямой полярности), а сопло – как анод (в полупериод обратной полярности). При такой схеме обеспечивается большая стойкость вольфрамового электрода. Однако с увеличением тока ухудшаются условия работы сопло, а при работе на токах ниже определенного предела (150 А) нарушается стабильность горения дуги.

На рис. 6.7, г плазмотрон питается от трехфазного трансформатора. В этом случае обеспечивается высокая стабильность горения дуги, однако электроды и сопло находятся в сравнительно тяжелых условиях работы. Кроме того, значительно усложняется конструкция плазмотрона.

В целях повышения стабильности горения дуги переменного тока некоторые плазмотроны выполняют комбинированными. В этом случае основную дугу переменного тока прямого действия стабилизируется вспомогательной маломощной дугой постоянного тока, горящей либо между электродом и соплом (рис. 6.7, д), либо между двумя соплами (рис. 6.7, е), однако из которых (катод) является формирующим. Второе сопло (анод) выполняется с большим внутренним диаметром. Благодаря этому оно подвержено меньшему тепловому воздействию столба основной дуги.

Наряду с дуговыми плазмотронами, работающими на переменном токе промышленной частоты, за последнее время были разработаны высокочастотные (ВЧ) и сверхвысокочастотные (СВЧ) плазмотроны. Принцип работы высокочастотного индуктивного или безэлектродного плазмотрона (рис. 6.7, ж) заключается в нагреве газа до состояния плазмы в электромагнитном поле индуктора.

Для этого в полость индуктора, питаемого от высокочастотного генератора (частотой до 40 МГц, напряжением до 10 кВ и мощностью до 50 кВт), помещается трубка из термостойкого изолирующего материала, например кварца. В трубку подается плазмообразующий газ и кратковременно вводится металлический или графитовый пруток. Последний раскаляется под действием поля индуктора и вызывает нагрев и первоначальную ионизацию окружающего газа. Когда электропроводность газа возрастает до определенной величины, начинается интенсивный его нагрев и ионизация вихревыми токами, создаваемыми полем индуктора. После развития самостоятельного кольцевого разряда пруток удаляется из полости трубки.

Продуваемый через трубку газ, проходя через кольцевой разряд, нагревается и истекает в виде плазменной струи, температура которой достигает 15000-20000 ○К, а скорость истечения в десятки раз меньше, чем скорость истечения плазменной струи дуговых плазмотронов. Высокочастотная энергия сравнительно дорога, высокочастотные генераторы сложны и имеют ограниченную мощность. Поэтому очень чистый (ввиду отсутствия электродов) и мягкий факел индукционного плазмотрона нашел применение для обработки особо чистых тугоплавких порошковых материалов, выращивания монокристаллов и других специальных процессов, не требующих высокой производительности.

В сверхвысокочастотных (СВЧ), или электронных плазмотронах, газ также нагревается электромагнитным полем, создаваемым электродом-излучателем (рис. 6.7, з).

Плазменный высокочастотный факел возникает у электрода при остроконечной форме электрода и высокой напряженности поля вблизи него. В высоковольтном и сверхвысокочастотном электрическом поле свободные электроны ускоряются и приобретают такую кинетическую энергию, что при столкновении с частицами газа вызывают их диссоциацию и ионизацию. Электрод плазмотрона подключен к магнетронному генератору частотой 2000-3000 МГц и мощностью 2-5 кВт. Плазменный факел электронного плазмотрона интересен тем, что в нем нет термического равновесия: температура электронов на порядок выше температуры ионов и свободных атомов. Например, при температуре факела 3500○К электронная температура достигает 35000○К. Такая высокая температура электронов позволяет проводить в плазменной струе химические реакции синтеза некоторых специальных материалов.

Плазменная сварка металлов осуществляется с помощью плазмотронов по схеме, приведенной на рис. 6.8.

Рис. 6.8. Схема плазменной сварки:

а) электрическая схема; 1 - сварочный источник питания; 2 - высокочастотный генератор; 3 - неплавящийся электрод; 4 - плазмообразующий газ; 5 - охлаждающая вода; 6 - защитный газ; 7 - сопло для защитного газа; 8 - изделие; б) схема газовых потоков, окружающих плазменную дугу; 1 - наружной холодный поток; 2 - внутренний горячий поток; 3 - столб дуги;

в) схема плазменной дуги; 1 - плазмообразующий газ, 2 - фокусирующий газ;

3 - защитный газ; 4 - очертание факела при отсутствии фокусирующего газа

Высокая мощность плазмотрона и динамическое воздействие плазмы позволяют: а) сваривать металлы разных толщин без подачи присадочной проволоки в сварочный шов; б) заваривать отогнутые кромки состыкованных деталей; в) сваривать детали без разделки кромок; г) осуществлять сварку металла большой толщины за один ход. Применяемые газы обеспечивают защиту сварочного шва от воздействия атмосферы. В зависимости от рода свариваемого металла применяют аргон, смеси аргона с гелием или водородом.

В состав установки по схеме рис. 6.8, а входит источник питания 1, представляющий собой трехфазный двухполупериодный выпрямитель с регулируемым значением сварочного тока и крутопадающей ВАХ; высокочастотный генератор – осциллятор 2, служащий для возбуждения дежурной дуги между внутренним соплом и электродом 3 в потоке аргона. Ток дежурной дуги ограничивается сопротивлением R, а емкость С служит для облегчения пробоя напряжением высокой частоты межэлектродного промежутка. Для начала процесса сварки необходимо коснуться свариваемого изделия 8 светящейся частью струи плазмы. Тогда по цепи потечет сварочный ток, разогревающий металл 8 в точке воздействия плазмы и образующий сварочную ванну. Если бы в плазменную горелку подавался только один газ, как это делалось ранее (рис. 6.8, б), то помимо чрезмерно большого расхода аргона технологические свойства плазменной дуги были бы недостаточны для выполнения качественной сварки. Столб дуги 3, окруженный потоками холодного газа 2 и 1, имеет возможность самопроизвольно перемещаться по поверхности сварочной ванны.

С целью четкого ориентирования плазмы в точке сварки и улучшения проникновения дуги в глубину сварочного шва и уменьшения расхода аргона применяются плазменные горелки, выполненные по схеме на рис. 6.8, в. Помимо аргона, подаваемого для зажигания дежурной дуги и образования плазмы, подается фокусирующий менее дефицитный газ 2, производящий сжатие и фокусировку плазменной струи.

При этом значительно повышается температура плазмы, что благоприятно влияет на процесс сварки. Защитный газ 3 предотвращает возможность попадания в зону сварки вредных компонентов из окружающей среды. Размеры электродов зависят от тока дуги и расхода газов, а расстояние между горелкой и деталью выбирают в пределах 8-15 мм из условия формирования качественного сварочного шва.

В цепях включения источника питания имеется блокировка, не позволяющая включить плазмотрон без подачи охлаждающей воды и газов.

Источники питания обеспечивают сварочный ток до 450-600 А при напряжении дуги 60-80 В и скорость сварки, например алюминиевого сплава толщиной 4 мм при токе 250 А и расходе плазмообразующего газа 5 л/мин, равную 70 м/ч.

Плазменное напыление является одним из способов газотермического нанесения покрытий. В основе этого процесса лежит нагрев напыляемого материала до жидкого или пластического состояния, перенос его высокотемпературной плазменной струей к детали с последующим образованием слоя покрытия.

Плазменное напыление покрытий является прогрессивным технологическим процессом, который интенсивно развивается и широко внедряется в машиностроение. Плазменное напыление покрытий позволяет обеспечить надежность и долговечность машин. Долговечность деталей с точки зрения износа, коррозии и контактной прочности определяется эксплуатационными свойствами тонкого (0,1-2 мм) поверхностного слоя.

Целенаправленное изменение физико-механических или теплофизических свойств этого слоя плазменным напылением тонких антикоррозионных, износостойких или жаропрочных покрытий позволяет отказаться от изготовления деталей целиком из высоколегированных дорогостоящих сталей. Расчетами показано, что использование 1 т порошкового материала для напыления дает возможность сэкономить 24-150 т черных металлов.

Плазменное напыление также довольно широко используется для восстановления деталей автомобилей, тракторов и других сельскохозяйственных машин. Процесс плазменного напыления возник в результате развития процессов газопламенного напыления и электродуговой металлизации и имеет по сравнению с ними ряд существенных преимуществ, которые будут рассмотрены ниже.

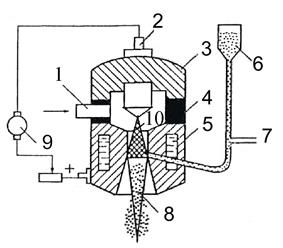

При плазменном напылении в качестве напыляемых материалов применяют порошки, проволоки, прутки. Наиболее широко распространено напыление порошками. Схема плазменного напыления с использованием порошковых материалов показана на рис. 6.9.В плазменном распылителе, состоящем из охлаждаемого водой катодного узла (катод 2 и корпус 3) и анодного узла, с помощью источника 9 постоянного сварочного тока возбуждается плазменная дуга 10, которая стабилизируется стенками канала сопла и плазмообразующим газом, поступающим через подвод 1. Порошок подают из порошкового питателя 6 с помощью газа, который поступает по подводу 7.

Температура плазменной струи достигает 5000-55000°С, а скорость истечения - 1000-3000м/с. В плазменной струе частицы порошка расплавляются и приобретают скорость 50-500 м/с. Скорость полета частиц порошка зависит от их размера, плотности материала, силы сварочного тока дуги, состава и расхода плазмообразующего газа, конструкции плазмотрона. Порошок вводят в плазменную струю ниже среза сопла, на срез сопла или непосредственно в сопло. Нагрев напыляемых деталей не превышает 100-200°С.

Рис. 6.9. Схема плазменного напыления порошком:

1 - подвод плазмообразующего газа; 2 - катод плазменного распылителя;

3 - корпус катода; 4 - изолятор; 5 - корпус анода; 6 - порошковый питатель;

7 - подвод газа, транспортирующего порошок;

8 - плазменная струя; 9 - источник питания, 10 - плазменная дуга

Производительность плазменного напыления достаточно высока: 3-20 кг/ч для плазмотронов с электрической мощностью 30-40 кВт и 50-80 кг/ч для плазмотронов мощностью 150-200 кВт.

Толщина покрытия практически не ограничена возможностями самого способа. Однако в силу физических особенностей процесса образования покрытий с увеличением толщины наносимого слоя в нем возрастают внутренние напряжения, которые стремятся оторвать покрытие от основы (детали). Поэтому обычно толщина покрытия не превышает 1,5 мм. Конструктивную нагрузку несет материал детали, а материал покрытия придает поверхности детали такие свойства, как твердость, износостойкость и т. п.

В качестве плазмообразующих газов применяют аргон, азот высокой чистоты, водород, гелий, а также смеси этих и других газов. В последние десятилетия успешно развиваются процессы плазменного напыления с использованием в качестве плазмообразующего газа смеси воздуха с горючим углеводородным газом (метаном, пропан-бутаном).

Рис. 6.10. Схема установки плазменного напыления.

Схема установки плазменного напыления показана на рис. 6.10. Основным рабочим элементом установки является электродуговой генератор низкотемпературной плазмы (называемый также плазменной горелкой, головкой, распылителем, плазмотроном), в котором происходят нагрев и ионизация плазмообразующего газа в результате его взаимодействия с электрической дугой, возбуждаемой между катодом и анодом, охлаждаемых водой.

Напыляемый материал подается в высокотемпературную струю через отверстие в сопле анода и, ускоряясь вместе с потоком плазмообразующего газа, наносится на поверхность обрабатываемой детали. Установка (рис. 6.10) работает от первичной системы электропитания 1 переменного тока и содержит источник постоянного тока 2 и систему охлаждения 3 элементов конструкции плазмотрона 8. Эта система может быть разомкнутой (охлаждающая вода поступает на слив) или замкнутой с теплообменником. Плазмообразующий газ поступает от источника высокого давления 4.

Для транспортирования напыляемого порошка предназначены источник транспортирующего газа 5 и порошковый бункер-питатель 6. Высокоскоростной двухфазный поток плазмообразующего газа и порошка при воздействии на обрабатываемую деталь 9 образует покрытие. Деталь перемещается с помощью соответствующей электромеханической системы 10. Все перечисленные системы подключены к пульту управления 7, который обеспечивает регулирование, управление и контроль параметров процесса плазменного напыления. Плазменное напыление широко применяется для восстановления деталей автомобилей, тракторов и других сельскохозяйственных машин.

Плазменная наплавка служит для нанесения коррозионностойких, жаропрочных и других защитных покрытий. При плазменной наплавке изделие и наносимый материал включаются в цепь тока через токоограничивающие сопротивления (рис. 6.11). Скорость подачи материала и перемещения горелки по обрабатываемой поверхности согласуется с тепловой мощностью плазменной струи и контролируется оператором.

Рис. 6.11. Схема наплавки с присадочной проволокой:

а - изделие под током; б - изделие обесточено; 1 - горелка;

2 - ввод плазмообразующего газа; 3 - канал для ввода защитного газа;

4 - ограничительное сопротивление; 5 - источник питания; 6 - балластное сопротивление; 7 - присадочная проволока

Совмещенные схемы плазменного напыления и наплавки позволяют получить прочно сплавленный с подложкой слой наплавленного материала. Размеры его можно регулировать в широких пределах (по ширине - от 8 до 45 мм, по глубине - от 0,5 до 6 мм), изменяя количество подаваемого присадочного материала и амплитуду движения плазмотрона перпендикулярно направлению его основного движения.