1. Сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

2. Холодной (механической) сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

3. Термомеханической сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

4. Контактной сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

5. Диффузионной сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;

4) образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

5) способ получения неразъемных соединений, основанный на взаимном проникновении вещества свариваемых заготовок, обусловленном тепловым движением ионов, атомов, молекул и различной концентрацией химических элементов.

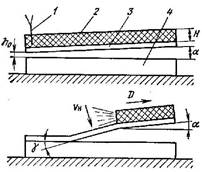

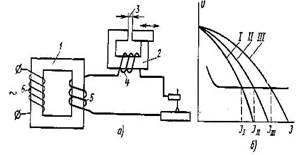

| 6. На рисунке изображена схема: |

|

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. |

| 7. На рисунке изображена схема: |

|

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. |

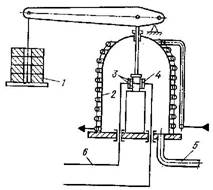

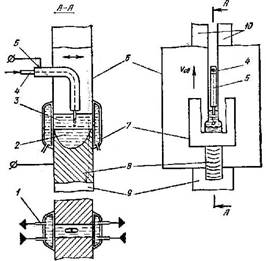

| 8. На рисунке изображена схема: |

|

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. |

| 9. На рис. изображено: | |

| 1) распределение температуры в сварном шве; 2) распределение деформации в зоне термического влияния сварного шва; 3) распределение твердости в зоне термического влияния сварного шва; 4) схема образования горячих трещин в зоне сварного шва; 5) схема образования холодных трещин в зоне сварного шва; |

|

| 10. На рисунке изображена схема: |

|

| 1) контактной сварки; 2) точечной сварки; 3) сварки взрывом; 4) диффузионной сварки; 5) холодной сварки. |

11. Предварительный подогрев заготовок применяют:

1) при сварке низкоуглеродистых сталей;

2) при сварке меди и ее сплавов, при сварке чугуна;

3) при сварке углеродистых сталей с содержанием углерода более 0,3%;

4) при сварке легированных сталей.

12. Какие источники тепловой энергии используются при плазменной сварке?

1) Электрическая сварочная дуга;

2) струя разогретого до высоких температур газа, пропускаемого через электрическую дугу;

3) теплота, образующаяся при прохождении электрического тока через расплавленную шлаковую ванну;

4) теплота, образующаяся при прохождении электрического тока через контакт свариваемых деталей.

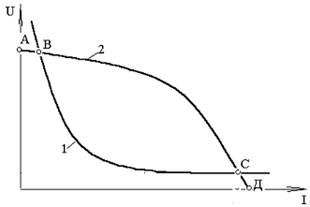

| 13. Кривая 1 на рисунке изображает: |

|

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке; 2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке; 3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом; 4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом. |

14. При газовой сварке максимальная температура достигается:

1) в ядре газового пламени;

2) в факеле газового пламени;

3) в средней зоне газового пламени;

4) на краю газового пламени.

| 15. Кривая 2 на рисунке изображает: |

|

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке; 2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке; 3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом; 4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом. |

16. Максимальная температура газового ацетиленового пламени составляет:

1) около 3500 °С;

2) около 3100 °С;

3) около 2800 °С;

4) около 2500 °С;

5) 5000 – 6000 °С.

17. При возникновении электрического разряда (при зажигании дуги) с ростом тока наблюдается:

1) стабилизация напряжения между электродами;

2) увеличение напряжения между электродами;

3) уменьшение напряжения между электродами;

4) крутопадающая характеристика.

| 18. Кривая 1 на рисунке изображает: |

|

| 1) статическую вольтамперную характеристику электрической дуги при ручной дуговой сварке; 2) внешнюю характеристику источника сварочного тока при ручной дуговой сварке; 3) статическую вольтамперную характеристику электрической дуги при автоматической дуговой сварке под флюсом; 4) внешнюю характеристику источника сварочного тока при автоматической дуговой сварке под флюсом. |

| 19. Режиму короткого замыкания на рисунке соответствует: | |

| 1) точка А; 2) точка В; 3) точка С; 4) точка Д. |

|

| 20. Режиму холостого хода на рисунке соответствует: | |

| 1) точка А; 2) точка В; 3) точка С; 4) точка Д. |

|

| 21. Зажиганию дуги на рисунке соответствует: | |

| 1) точка А; 2) точка В; 3) точка С; 4) точка Д. |

|

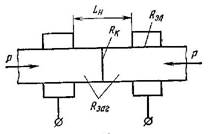

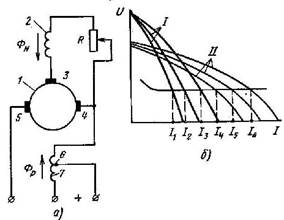

| 22. На рисунке изображена: |

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения; 2) схема трехфазного выпрямителя; 3) схема сварочного трансформатора с последовательно включенным дросселем; 4) электрическая схема контактной машины. |

| 23. На рисунке изображена: |

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения; 2) схема трехфазного выпрямителя; 3) схема сварочного трансформатора с последовательно включенным дросселем; 4) электрическая схема контактной машины. |

24. Разновидность контактной сварки, позволяющая получать прочное и плотное соединение листовых заготовок в виде сплошного герметичного шва – это:

1) контактная стыковая сварка;

2) контактная стыковая сварка оплавлением;

3) контактная стыковая сварка сопротивлением;

4) контактная точечная сварка;

5) шовная сварка.

| 25. На рисунке изображена: |

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения; 2) схема трехфазного выпрямителя; 3) схема сварочного трансформатора с последовательно включенным дросселем; 4) электрическая схема контактной машины. |

| 26. На рисунке изображена: |

|

| 1) схема сварочного генератора с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения; 2) схема трехфазного выпрямителя; 3) схема сварочного трансформатора с последовательно включенным дросселем; 4) электрическая схема контактной машины. | |

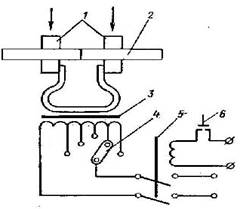

| 27. На рисунке изображена схема: |

|

| 1) получения плазменной струи, выделенной из дуги; 2) сварки в защитных газах неплавящимся электродом при прямой полярности; 3) автоматической дуговой сварки; 4) получения плазменной струи, совмещенной с плазменной струей; 5) электрошлаковой сварки. | |

28. Разновидность контактной сварки, при которой заготовки соединяются в отдельных точках – это:

1) контактная стыковая сварка;

2) контактная стыковая сварка оплавлением;

3) контактная стыковая сварка сопротивлением;

4) контактная точечная сварка;

5) шовная сварка.

| 29. На рисунке изображена схема: |

|

| 1) получения плазменной струи, выделенной из дуги; 2) сварки в защитных газах неплавящимся электродом при прямой полярности; 3) автоматической дуговой сварки; 4) получения плазменной струи, совмещенной с плазменной струей; 5) электрошлаковой сварки. |

| 30. На рисунке изображена схема: |

|

| 1) получения плазменной струи, выделенной из дуги; 2) сварки в защитных газах неплавящимся электродом при прямой полярности; 3) автоматической дуговой сварки; 4) получения плазменной струи, совмещенной с плазменной струей; 5) электрошлаковой сварки. |

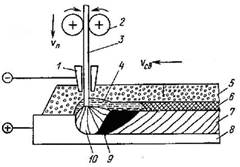

| 31. На рисунке изображена схема: |

|

| 1) получения плазменной струи, выделенной из дуги; 2) сварки в защитных газах неплавящимся электродом при прямой полярности; 3) автоматической дуговой сварки; 4) получения плазменной струи, совмещенной с плазменной струей; 5) электрошлаковой сварки. |

| 32. На рисунке изображена схема: |

|

| 1) получения плазменной струи, выделенной из дуги; 2) сварки в защитных газах неплавящимся электродом при прямой полярности; 3) автоматической дуговой сварки; 4) получения плазменной струи, совмещенной с плазменной струей; 5) электрошлаковой сварки. |